汽车一体式刮臂的设计与改进

2020-06-23□龙泉

□ 龙 泉

博世汽车部件(长沙)有限公司 长沙 410110

1 设计背景

汽车雨刮器是清扫汽车挡风玻璃上雨雪和灰尘的装置,属于维持驾驶员视野的功能性系统,关系到驾驶员在雨天的行车安全性[1]。前雨刮器主要由驱动电机、四连杆机构、刮臂和刮片组成[2],有相应的性能验证试验,如高速试验、盐雾试验、堵转试验、振动试验等[3]。随着高等级公路的建造和高速汽车技术的发展,终端用户对汽车高速行驶性能有了越来越高的要求。 由于现实试验条件的限制,以及出于高速试验时驾驶员安全性的考虑,现在的汽车高速试验常采用风洞试验等效代替[4]。汽车风洞试验可以模拟各种复杂行车环境,能够准确反映汽车行驶状态下的气动特性数据,是研究空气动力学,开发高性能汽车的必要手段[5-7],但投入费用较昂贵。 汽车一体式刮臂修模周期长,在试验前进行仿真分析和设计优化对一次通过风洞试验而言具有重要意义。

笔者基于某车型的开发要求,在160 km/h高速下对一体式刮臂进行设计,对刮臂上抬力进行计算流体动力学软件仿真分析。在第一次风洞试验中,主刮内端出现漏刮。分析风动试验失效原因,提出改善方案,最终通过风洞试验。同时对设计要点进行总结,为今后的一体式刮臂设计提供参考和指导。

2 刮臂简介

刮臂主要有两种:标准刮臂和一体式刮臂。标准刮臂主要由刮片连接器、细连杆、保持架、刮杆头、销轴、弹簧组成,细连杆面积小,高速行驶时产生的上抬力也较小。一体式刮臂由刮臂、刮片连接器、刮片防浮翼等部件组成,如图1所示。一体式刮臂的截面类似于槽钢,因此在高速行驶时,风容易吹入截面内将刮臂吹起。

▲图1 一体式刮臂

3 刮臂下压力计算

雨刮器运行时,刮臂的下压力由弹簧力提供,用于保证刮片在刮刷过程中紧压玻璃。即使汽车在高速行驶时,刮片也不能飘起,否则会引起漏刮,影响驾驶员视野[8-9]。

带自重时主刮刮臂下压力F为:

F=F′+Fblade

(1)

式中:F′为不带自重时下压力总合;Fblade为刮片自重产生的下压力,Fblade=1.8 N。

F′=FWSH-(Farm+Fblade)cosα

(2)

式中:FWSH为刮臂刮片总成的总压力;Farm为刮臂自重产生的下压力,Farm=1.5 N;α为玻璃倾角,α=30°。

FWSH=FtotalLblade

(3)

式中:Ftotal为刮臂刮片总成的线压力;Lblade为主刮刮片的长度,Lblade=0.68 m。

Ftotal=F1+Gblade/Lblade

(4)

式中:F1为刮片线压力,F1=17 N/m;Gblade为刮片自重,Gblade=1.568 N。

将各值代入式(1),求得F为12 N。

用同样计算方法,得到副刮刮臂下压力为10.8 N。根据多次试验及经验,取30%主刮刮杆压力为判断标准,即高速计算流体动力学仿真中,刮臂刮片综合上抬力大于30%主刮刮臂压力,可判定为失效。

4 仿真分析

针对客户提出汽车在160 km/h高速下刮片不允许有漏刮的要求,采用计算流体动力学的研究方法,在ANSYS Fluent软件中对刮臂的上抬力进行计算。根据经验,刮杆在高速试验中,受上抬力最大的部位是刮臂处和刮臂与刮片的连接器处。尤其是对于一体式刮臂而言,整个刮臂类似于槽钢,在高速试验中,风会运动到槽钢内侧将整个刮臂向上抬起,因此在仿真中主要计算连接器及整个刮臂受到的上抬力[10]。

无论是标准刮臂还是一体式刮臂,都存在若干个变截面零件,计算上抬力时需要对截面分段计算。另一方面,刮臂在挡风玻璃上运行到不同位置时,刮臂离挡风玻璃面的角度和高度也在变化,很难采用纯理论方法计算变截面零件在每一个刮刷位置的实际上抬力。因此,笔者采用ANSYS Fluent软件进行上抬力仿真分析。

模拟车速为160 km/h,等于44 m/s,远低于100 m/s,马赫数远小于1,此时空气处于不可压缩范围,不考虑空气物理参数数值的变化。

在ANSYS Fluent软件中采用三维求解器,风洞入口为速度入口,车速为160 km/h,方向为垂直入口面。设置压力出口边界条件,气压为标准大气压。壁面为无流边界,采用无滑移边界条件,速度为零。入口处的湍动能k、湍流耗散率ε一般由试验确定,此次仿真采用标准k-ε模型作为计算的湍流模型[11-12]。

刮臂为连续不断运动,如果根据实际情况,在挡风玻璃上每刮过1°就计算一个工况,那么工作量过大,效率低下。对此,将主刮刮臂运动范围从停靠位置到上翻转位置划分为六等分,取六个位置的上抬力数值进行分析,副刮位置随主刮位置取值。另一方面,由于刮臂向上刮和向下刮所受的上抬力不一样,因此需要分别计算上刮和下刮工况。上抬力计算工况见表1。

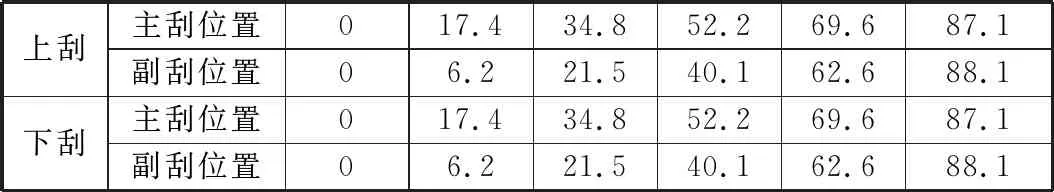

表1 上抬力计算工况 (°)

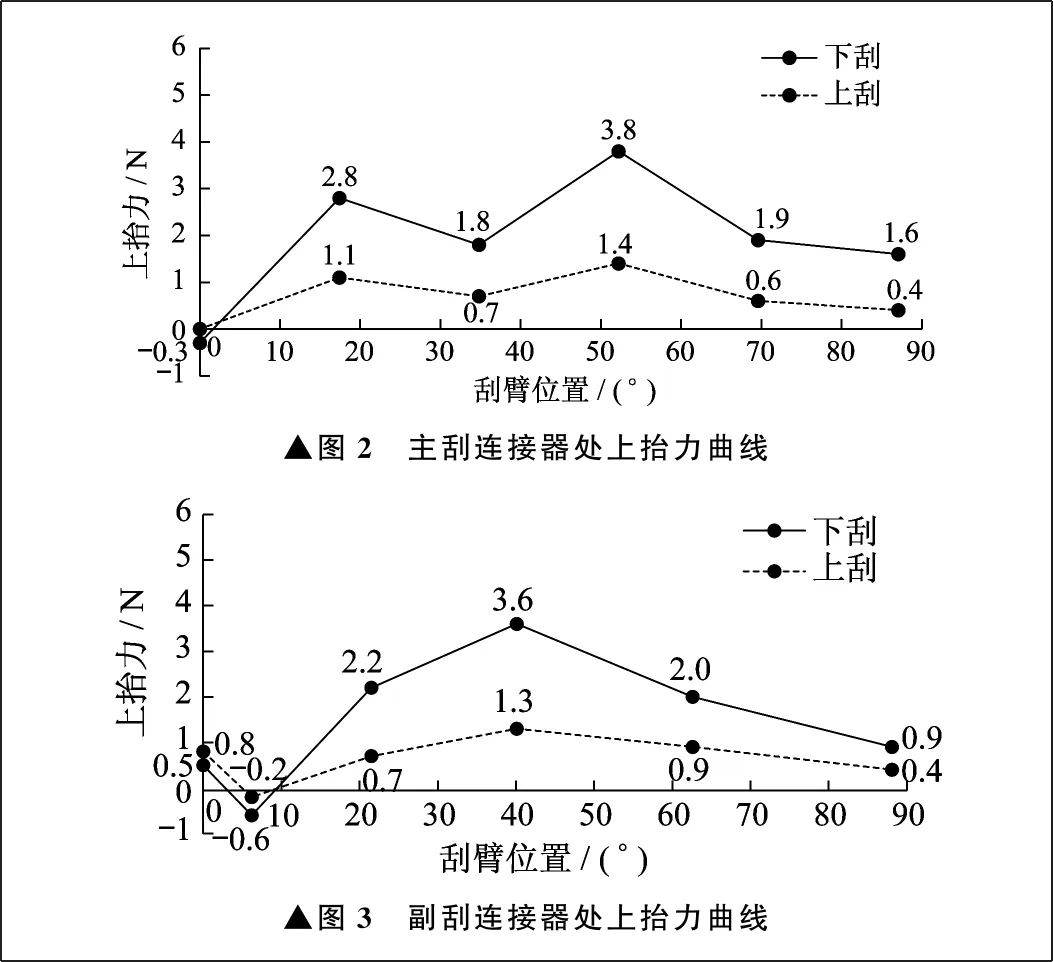

刮片连接器处上抬力曲线中的数值是综合考虑刮杆和刮片的整体上抬力,刮臂提供的下压力通过连接器传递至刮片,因此连接器处综合上抬力值是衡量刮臂能否通过风洞试验的重要指标之一。

主刮连接器处上抬力曲线如图2所示,副刮连接器处上抬力曲线如图3所示。由图2及图3可以看出,连接器处上抬力在上刮和下刮时五个位置的受力均在安全区域,未超过设置的标准值,但是在40°~60°之间,主刮上抬力3.8 N已经非常接近标准值,有一定的失效风险。上刮时的上抬力小于下刮时的抬起力,这是因为刮臂运动时,受风速的影响,下刮相对于上刮上抬力增大。主刮在35°位置附近的上抬力突然减小,后又增大,这是因为副刮刮片正好挡住了主刮刮片连接器,降低了风对主刮刮臂的影响,使上抬力突然减小。

从仿真结果看,此次设计的刮臂是合格的,能够通过160 km/h高速试验。

▲图2 主刮连接器处上抬力曲线▲图3 副刮连接器处上抬力曲线

5 试验验证

风洞试验时,室温为23.1 ℃,在最低刮杆压力下,当风速达到144 km/h和160 km/h时,主刮从上翻转位置向下刮,运行到50°左右时,距离主刮内端盖约170 mm区域附近开始出现漏刮,而副刮未出现漏刮情况。风洞试验现场如图4所示。后又尝试使用名义刮杆压力和最大刮杆压力进行试验,主刮刮片内端依然出现相同失效,因此可认定设计无法满足客户要求。

▲图4 风洞试验现场

6 失效原因分析

因为一体式刮臂类似于槽钢,具有倒扣U形截面,风容易从刮臂下方进入倒扣U形截面中,将刮臂吹起,所以在初始设计时认为刮臂应该越低越好,即离挡风玻璃面越近越好,这样只会有少量风从刮臂和挡风玻璃的间隙中吹入刮臂截面内。

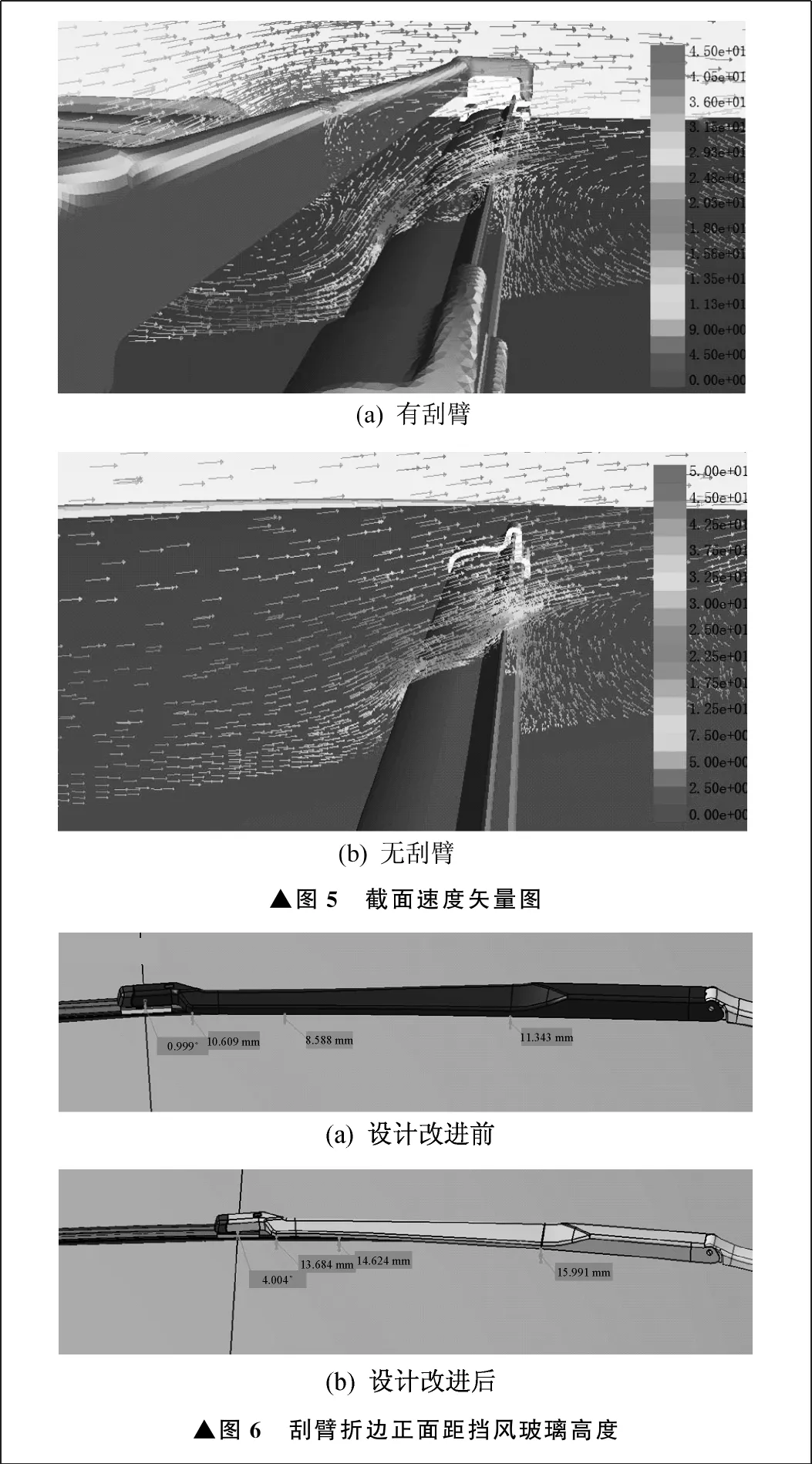

截面速度矢量图如图5所示。由图5可以看出,当有刮臂时,刮臂上方空气流速明显高于刮臂下方空气流速,由伯努利方程可知,刮臂上方压强小,刮臂下方压强大,从而产生较大的上抬力。由于刮臂的存在改变了风速,使通过刮片防浮翼上的风速加快,压强减小,刮片上抬力增大。当没有刮臂或者刮臂纵向远离刮片时,刮片上风速流场受到的影响减小。可见,刮臂设计过低,且与刮片防浮翼距离过近,最终导致在风洞试验中主刮刮片内端飘起漏刮。

7 设计改进

客户有刮臂造型要求,不允许将原设计的直刮臂改为弯曲造型。加之车身数据的限制,无法增大刮臂与刮片的距离。同时,一体式刮臂硬模已经制作完毕,需要在现有模具上修改。

将刮臂头部和尾部向上抬起,中间拱起,增大刮臂与刮片防浮翼间的距离。

减小一体式刮臂折边高度,尤其要尽量减小刮臂背面的折边高度,起到减小风阻的作用。考虑到模具冲压成型的工艺要求,将折边减小到4 mm的最小值,最终将刮臂整体抬高约6 mm。设计改进前后刮臂折边正面距挡风玻璃高度对比如图6所示。

因为刮臂在上刮时上抬力较小,不易出现漏刮失效,因此仅对设计改进后的刮臂在下刮工况时连接器处综合上抬力进行计算,并与设计改进前的综合上抬

▲图5 截面速度矢量图▲图6 刮臂折边正面距挡风玻璃高度

力进行对比。设计改进前后主刮连接器处下刮时上抬力对比如图7所示。由图7可以看出,设计改进后的刮臂连接器处,在下刮时最大上抬力在17.4°及52.2°处明显减小,其余位置的上抬力也有轻微减小。同时,由于风洞试验中主刮刮片内端出现漏刮,因此还需要对刮片的上抬力进行计算和对比。设计改进前后主刮刮片上抬线压力分别如图8、图9所示。由图8、图9可以看出,主刮刮片出现漏刮区域的上抬线压力明显减小,从15 N/m减小为11 N/m左右,减小约26%。根据对刮片多次试验和检测,建议主刮刮片危险区域的上抬线压力不大于12 N/m,避免出现漏刮。

设计改进后,刮臂进行风洞试验,在160 km/h时未出现漏刮失效,证明设计改进有效,满足客户的技术要求。

▲图7 主刮连接器处下刮时上抬力对比▲图8 设计改进前主刮刮片上抬线压力▲图9 设计改进后主刮刮片上抬线压力

8 结束语

通过计算流体动力学分析及风洞试验,设计并改进了汽车一体式刮臂,同时研究了刮臂在风洞试验中的影响因素。

除刮臂自身和刮臂刮片综合上抬力外,单独分析刮片上抬力也至关重要。分析了刮臂结构对刮臂自身及刮片上抬力的影响,设计改进后的一体式刮臂最终通过风洞试验。

对一体式刮臂的设计经验进行总结,刮臂上刮时所受上抬力较小,下刮时所受上抬力较大,一般漏刮现象均出现在下刮时。刮臂结构不仅影响整个刮臂刮片的综合上抬力,而且会对刮片下压力产生影响。当刮臂与刮片距离较近时,若刮臂贴近挡风玻璃,则虽然刮臂综合上抬力不大,但是由于挡住刮片防浮翼,使刮片下压力大幅度减小,导致高速行驶时漏刮。当刮臂高度增大或距离刮片较远时,有利于增大刮片下压力,避免漏刮。