3D 打印钛合金骨架浸渗PE–UHMW 复合材料制备及性能

2020-06-22李强黎晓华王浩杰

李强 ,黎晓华 ,王浩杰

(1.深圳大学材料学院,广东深圳 518060; 2.深圳市特种功能材料重点实验室,广东深圳 518060)

超高分子量聚乙烯(PE–UHMW)因其极高的分子量和其特有的线型分子链结构,极易发生缠结、结晶与高度取向[1–2]。因此,其具备突出的比强度、比模量以及优异的耐低温、耐化学药品腐蚀、耐磨自润滑和生物相容性等优势[3–4]。然而,在以人工关节衬垫和海水润滑为代表的各领域的广泛运用中,纯PE–UHMW 渐渐暴露出了诸多缺陷,例如承载能力弱、表面硬度低、抗蠕变和抗弯曲性能差,在长期的摩擦过程中极易产生磨屑,加速摩擦磨损,从而造成大量严重的工程失效问题[5–8]。

金属材料承载能力强,具有高强度、高韧性、导热性好等优势,但是金属材料在对磨过程中容易产生严重的粘着磨损和磨粒磨损,其耐磨性和耐腐蚀性远远不如PE–UHMW,如果将二者结合在一起,将会充分发挥各自的优越性,对此类金属和高分子复合的研究已有部分报道[9–11],其金属基体均采用发泡法或者金属丝压制等制备。

相比上述报道,笔者创新性地采用金属材料3D打印技术制备金属骨架基体,同时辅以PE–UHMW的氧化石墨烯(GO)填充改性进一步改善耐腐蚀性和摩擦性能[12–16],热压浸渗制备出摩擦性能优异的复合材料。首先通过选择性激光熔融技术(SLM)打印出Ti-6Al-4V(TC4)钛合金骨架,然后在骨架内部浸渗填充,这样既能通过调整骨架的结构单元尺寸来保证复合材料在不同工作条件下的力学性能,又能通过调整孔隙率来更好地表现出复合材料优异的耐磨性。这种全新的将金属3D 打印技术和聚合物成型技术结合制备复合材料的方法具备广阔的研究价值和应用前景,特别是在海水润滑和人工关节衬垫的研究和运用上,同时将为更多复合材料的设计和开发提供参考。

1 实验部分

1.1 主要原料

TC4 粉末:粒径15~53 μm,深圳市华阳新材料科技有限公司;

PE–UHMW 粉末:GUR 5113,其相对分子质量5×106,平均粒径120 μm,美国泰科纳公司;

GO:苏州碳丰科技有限公司;

去离子水:自制;

无水乙醇等其它试剂:分析纯,国药集团化学试剂有限公司。

1.2 主要仪器及设备

金属 3D 打印机:M290 型,德国 EOS 公司;

热压炉:BTF–1200C–VP 型,安徽贝意克设备技术有限公司;

摩擦磨损试验机:UMT–3 型,德国布鲁克公司;

台阶仪:DEKTAK–XT 型,德国布鲁克公司;

超景深三维显微镜:VHX–600 型,日本基恩士公司;

场发射扫描电子显微镜(SEM):SU–70 型,日本日立公司。

1.3 试样制备

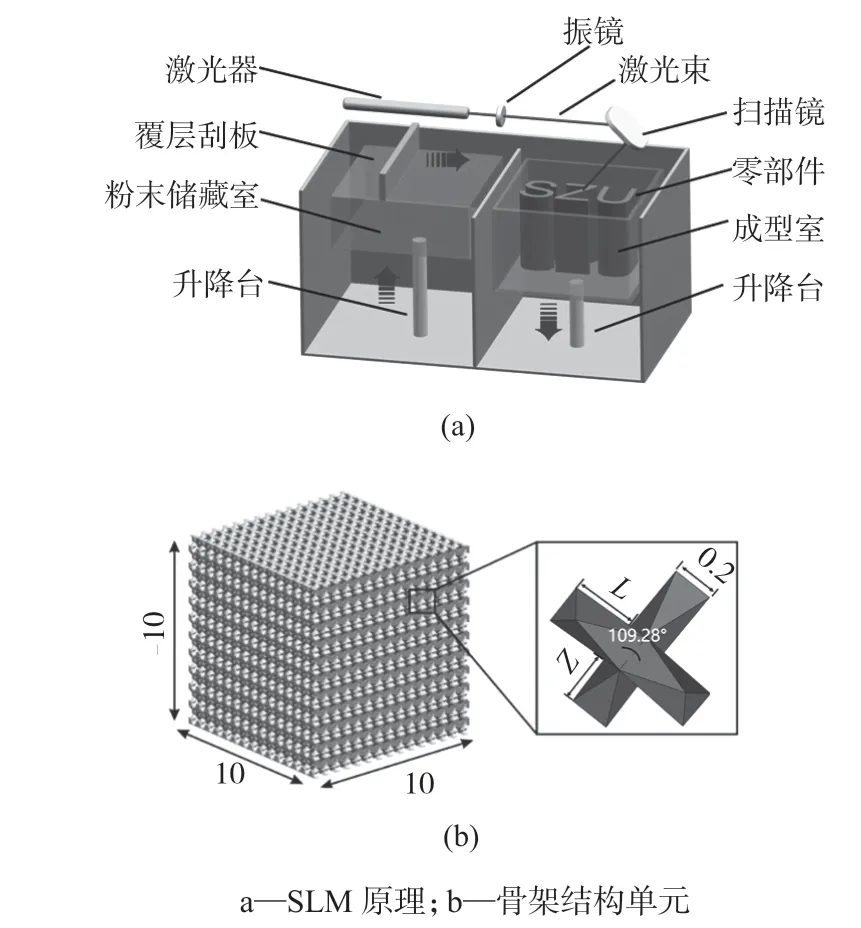

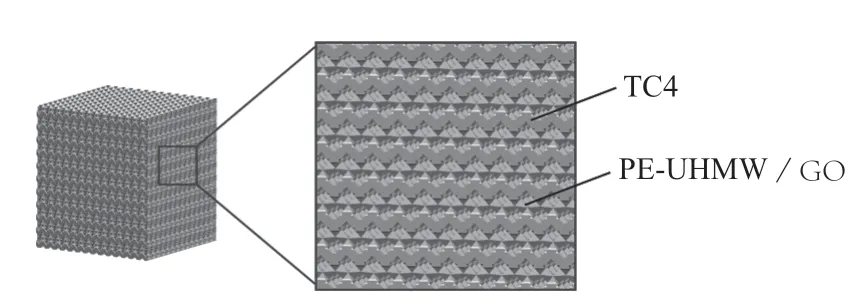

SLM 技术主要是利用金属粉末在激光束的热作用下完全熔化、经冷却凝固而成型的一种技术,其工作原理如图1a 所示,主要利用刮刀水平运动配合成型室的升降运动,再按照规划路径完成打印[4]。首先设计出如图1b 所示的呈层间错位排列的钻石分子微结构金属骨架,然后调节L和Z大小,建立模型并将其导入3D 打印机,打印出孔隙率为54%,56%,58%,60%的TC4 多孔骨架试样。然后将GO和PE–UHMW 粉末球磨混合制得母料,将母料溶于无水乙醇并超声分散后和TC4 骨架一起装入模具,在压片机上进行预压。最后将模具和母料置于热压炉中,真空环境下进行200℃,10 MPa 的热压操作,空冷脱模得到如图2 所示的复合材料。骨架孔隙率为54%,56%,58%,60%,制得的试样分别编号为1#,2#,3#,4#;纯 PE–UHMW 试样编号为 5#。

图1 SLM 原理及骨架结构单元

图2 复合材料结构示意图

1.4 表征及测试

采用SEM 观测磨损表面的形貌,使用附在电镜上的能谱(EDS)仪进行磨损表面化学元素分布和含量分析。

磨损横截面轮廓测试在台阶仪上进行。

球盘式摩擦试验在摩擦磨损试验机上进行,对磨球为直径为10 mm 的GGr15 钢球,试验在室温下进行,试验载荷为50 N,时间为120 min,行程为8 mm。磨损率K由式(1)计算得出。

式中:ΔV为磨损体积,由超景深三维显微镜测量磨痕轮廓所得;F为载荷;L为总行程。

2 结果与讨论

2.1 摩擦系数与磨损率

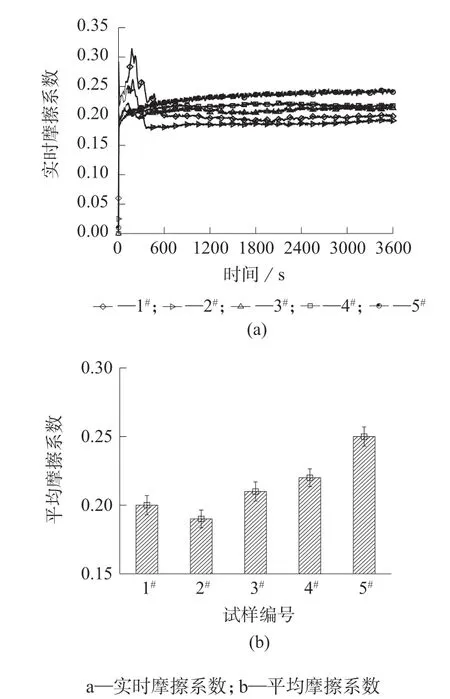

复合材料在干摩擦条件下的瞬时摩擦系数和平均摩擦系数见图3。

图3 干摩擦条件下实时摩擦系数和平均摩擦系数曲线

由图3a 可知,在摩擦试验开始后的初始阶段,纯PE–UHMW 的摩擦系数迅速升高并在大约800 s时开始趋于稳定,而含有金属骨架的复合材料的摩擦系数均以更快的速度迅速升高,然后迅速下降并在大约600 s 时开始趋于稳定。这与聚合物/金属等配副方式中摩擦系数的变化趋势相似,TC4 金属骨架和GO 填料可以有效降低材料的摩擦系数。由图3b 可看出,在经历磨合期以后,纯PE–UHMW 的摩擦系数最高,其平均值为0.25,复合材料的摩擦系数均低于纯PE–UHMW。同时,随着孔隙率的增大,复合材料的摩擦系数先降低后升高,当金属骨架的孔隙率为56%时,复合材料具有最低的摩擦系数。

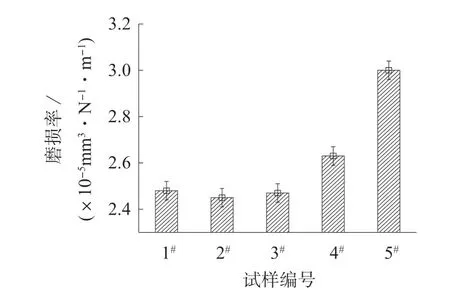

试样的磨损率曲线见图4。与纯PE–UHMW相比,TC4 金属骨架和GO 的加入使磨损率均出现了显著降低,与摩擦系数的变化趋势相对应,随着孔隙率的增大,复合材料的磨损率呈现先降低后升高的趋势。当金属骨架的孔隙率小于等于56%时,复合材料的磨损率随着孔隙率的增大而减小,但幅度不大。当孔隙率为56%时,复合材料的磨损率达到最低值 2.46×10–5mm3/(N ·m)。此后,随着孔隙率的增大,复合材料的磨损率开始升高。

图4 纯UHMWPE 和复合材料的磨损率

研究显示,金属骨架可以优先承担大部分载荷,而在骨架的空隙内部,纳米填料又可以优于PE–UHMW 承担部分载荷,从而显著降低了聚合物的磨损。另外,摩擦过程中PE–UHMW 和纳米填料可以在骨架的金属表面和对偶球表面形成明显的转移膜,产生自润滑效应,从而降低摩擦系数和磨损率。其次,金属骨架内的空隙为高分子相,其仍然具有较好的容纳磨屑的能力,从而防止磨屑游离带来的影响。

2.2 表面磨痕形貌特征和自润滑机理

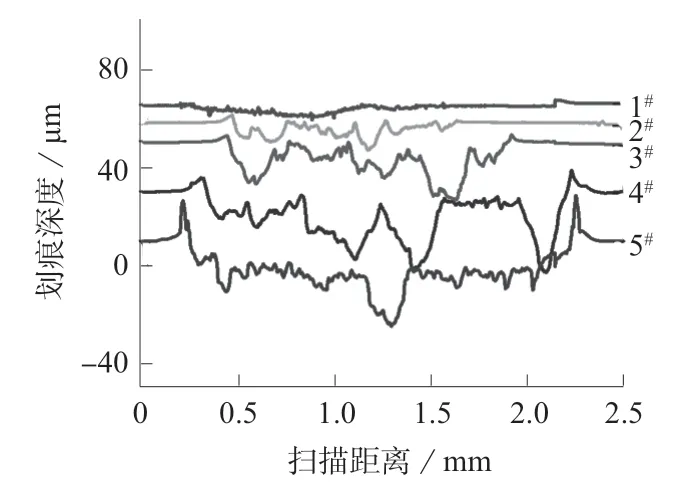

图5、图6 为复合材料在干摩擦条件下进行摩擦磨损试验后的表面磨痕形貌的SEM 照片及横截面轮廓。可以发现,纯PE–UHMW 的磨损表面存在大量塑性变形和比较明显的平行划痕和犁沟,部分区域还存在PE–UHMW 的微小磨粒和疲劳剥落现象,磨损严重。当引入金属骨架和GO 以后,磨损表面仅出现了轻微的划痕和塑性变形,磨粒大小明显减少,这在图5f 的横截面轮廓图中表现更为明显。

上述现象的产生,一方面是由于纯PE–UHMW的耐热性低,导热性差,熔点较低,摩擦过程中产生的热量积聚使得试样表面出现瞬间高温,从而产生严重的塑性变形[14]。TC4 金属骨架和GO 均具有良好的导热性,使得摩擦中产生的部分热量得到了释放,极大地降低了磨损表面的温度。同时,复合材料的金属表面上以及对磨钢球的摩擦区域均出现了PE–UHMW 的转移膜,而纯 PE–UHMW 的对磨钢球上并没有明显的转移膜生成,如图7 所示。转移膜的形成对聚合物的摩擦性能有重要影响[5]。另一方面,TC4 骨架可以代替PE–UHMW 优先支撑载荷,其余的载荷也可以转移到具有更高比表面能的GO 上,进一步发挥支撑、转移、分散的作用[16–18],从而防止PE–UHMW 分子链被拉出结晶区,减轻磨损。不仅如此,对比发现,TC4 骨架还可以有效捕获在纯PE–UHMW 摩损过程中产生的如图5e 所示的大尺寸的磨粒,减少磨粒磨损的发生。

图5 不同孔隙率复合材料的表面形貌SEM 照片

图6 不同孔隙率复合材料的横截面轮廓

图7 复合材料磨损过程和润滑膜示意图

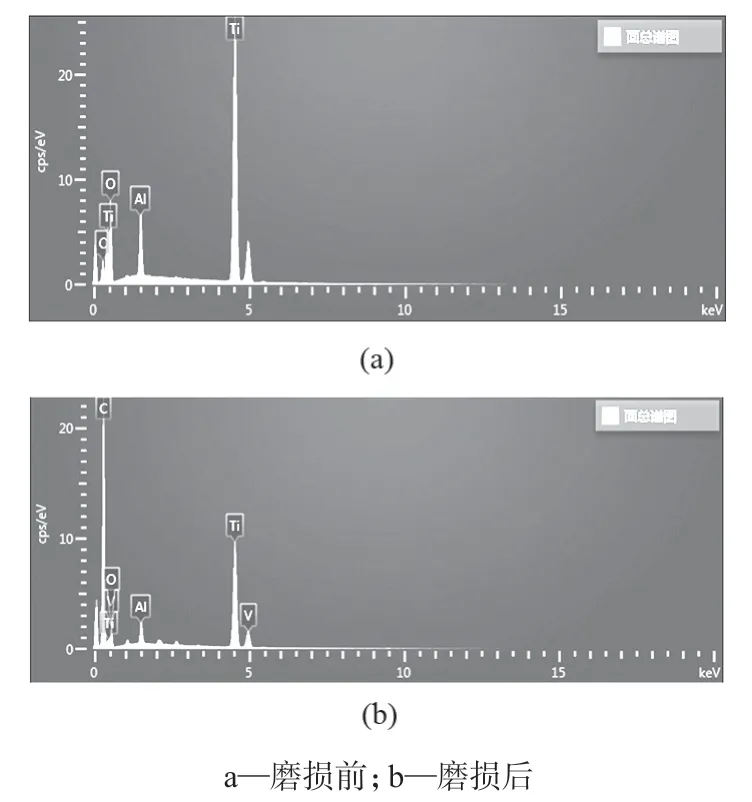

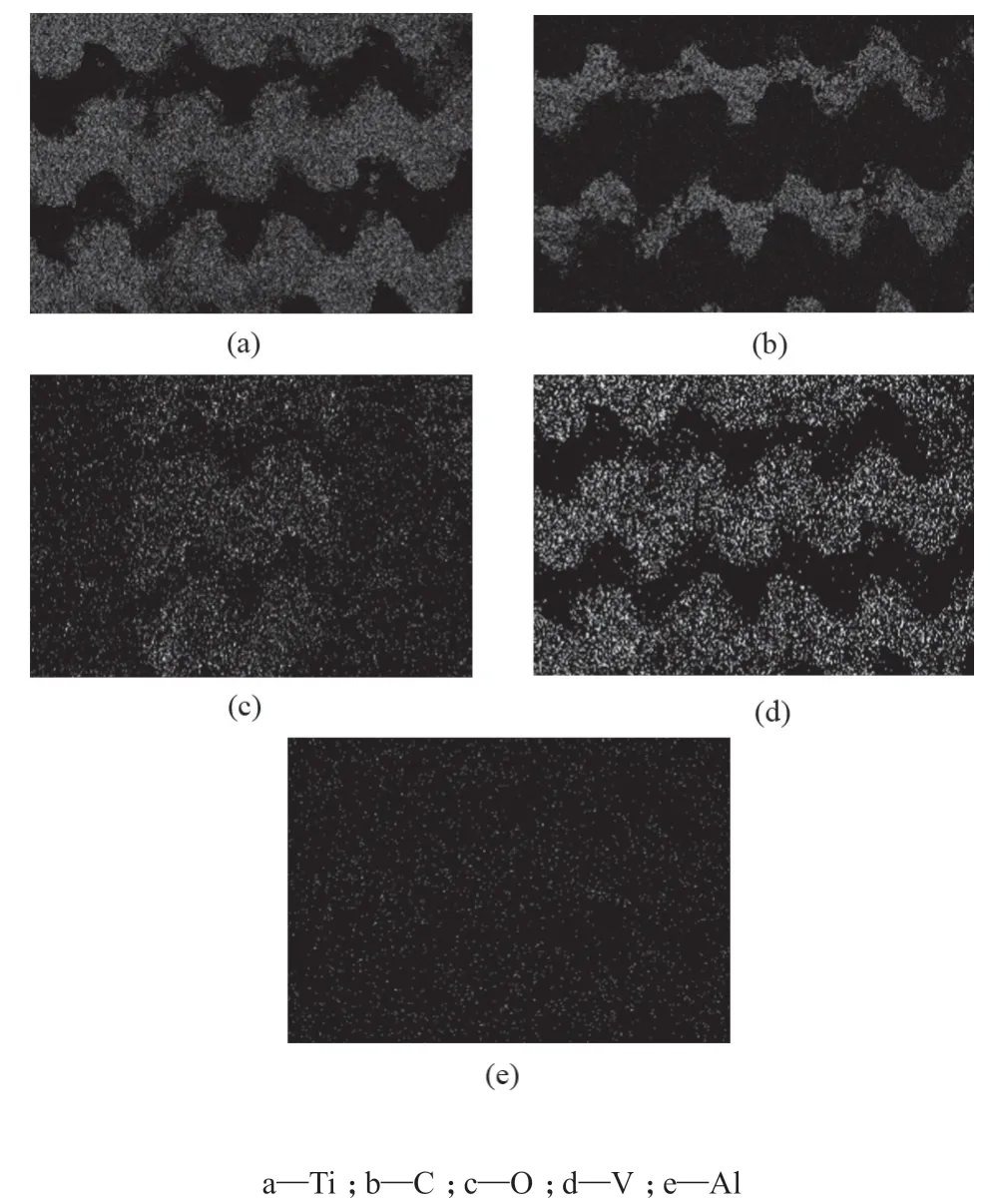

图8 和图9 为试验后复合材料的金属表面的EDS 图和元素分布图。可以发现,试验后,TC4 表面C 元素含量剧烈增高,再次证实摩擦磨损试验中PE–UHMW/GO 转移膜的产生。另外,大量研究已经证实金属和聚合物的摩擦磨损试验过程中,对磨钢球的表面也会产生如图7 所示的牢固转移膜[19]。因此,试验过程的摩擦副由最初的(PE–UHMW/GO+TC4)–GGr15 逐渐变为 PE–UHMW/GO 转移膜,并最终趋于稳定,从而改善摩擦磨损性能。

图8 复合材料磨损后金属表面EDS 图

图9 复合材料磨损后金属表面元素分布图

3 结论

(1)随着TC4 骨架孔隙率的增加,复合材料的摩擦系数和磨损率先降低后升高,当孔隙率为56%时,复合材料的摩擦系数和磨损率最低。

(2)摩擦磨损试验后,与纯PE–UHMW 相比,复合材料的摩擦系数和磨损率得到改善,磨损机制为粘着磨损和轻微的磨粒磨损。

(3)复合材料摩擦磨损性能改善的机理主要是金属骨架和GO 的引入可以形成转移膜,此外,骨架空隙可以捕获磨屑,骨架可以优先承担大部分载荷。