EMA 对PBAT 的扩链改性及其微孔发泡行为

2020-06-22王杰吴卫东周洪福

王杰 ,吴卫东 ,周洪福

(1.运城学院应用化学系,山西运城 044000; 2.北京化工大学新型高分子材料制备与加工重点实验室,北京 100029;3.北京工商大学材料与机械工程学院,北京 100048; 4.塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

聚己二酸/对苯二甲酸丁二酯(PBAT)是一种由芳香族和脂肪族共聚而成的具有线形构造的嵌段聚合物,可以作为热塑性弹性体使用[1]。由于芳香链段的加入,PBAT 的力学性能和其它物理性能得到改善,具有良好的韧性、生物相容性、延展性和耐热性等,在生物医药、建筑材料、包装和汽车等领域应用前景广阔[2]。同时,PBAT 也是一种可完全生物降解的环境友好型高分子材料,最终的降解产物是二氧化碳和水,当芳香族嵌段含量为60%时,PBAT 依旧展现出良好的生物可降解性能[3]。

由于PBAT 的分子量低,熔体强度小,结晶速率快,发泡加工窗口较窄,导致PBAT 在发泡材料领域的应用发展受到了限制[4]。刘伟等[5]采用硅酸钙填充PBAT,发现硅酸钙的加入可以大幅提高PBAT的泡孔密度和发泡倍率。齐迎珍等[6]利用聚乳酸(PLA)改性 PBAT,制备了 PBAT/PLA 复合材料。当PLA 含量为10%时,PBAT/PLA 复合发泡材料的密度达到最小。本课题组前期曾分别采用两种无定型的扩链剂––––环氧基扩链剂和苯乙烯–丙烯腈–甲基丙烯酸缩水甘油酯对PBAT进行扩链改性,研究发现,随着两种扩链剂含量的增加,PBAT 的黏弹性和可发性均得到改善,发泡性能大幅提高[7–9]。

笔者进一步采用一种新型的结晶型扩链剂乙烯–甲基丙烯酸甲酯共聚物(EMA)对PBAT 进行扩链改性,改善PBAT 的结晶和流变性能。然后以N2作为物理发泡剂,采用固相发泡法制备PBAT 微孔发泡材料,探究扩链剂含量、发泡温度对PBAT 泡沫发泡性能的影响。

1 实验部分

1.1 原材料

PBAT:金晖兆隆高新科技有限公司;

EMA:法国阿科玛有限公司。

1.2 仪器及设备

转矩密炼机:XSS–300 型,上海科创橡塑机械设备有限公司;

平 板 硫 化 仪:LP–S–50 型,瑞 典 Lab Tech Engineering 公司;

差示扫描量热(DSC)仪:Q100 型,美国TA 公司;

旋转流变仪:MARS 型,德国Haake 公司;

扫描电子显微镜(SEM):Quanta FEG250 型,美国FEI 公司;

真密度测试仪:UltraPyc 1200e 型,美国康塔公司;

高压发泡釜:250 mL,自制。

1.3 样品制备

未发泡样品的制备:首先,将PBAT 粒料放在80℃的鼓风烘箱中干燥3 h,去除水分;然后将PBAT 和EMA 按表1 配方在转矩流变仪中混合均匀,转速为60 r/min,密炼温度为140℃,混合时间为15 min。密炼后的样品在140℃下经平板硫化仪制备1 mm 厚的样品板。

发泡样品的制备:将上述制备好的样品板,裁成20 mm×10 mm×1 mm 的样条,放置于自置高压釜的样品台上。然后用少量N2冲洗釜内10 s,关闭出气阀,开始注气。待釜内压力达到设定值时,关闭进气阀。使样品在一定的温度(100,110,120℃)和压力(20 MPa)下稳定2 h。最后,打开泄压阀,获得PBAT 微孔泡沫。

表1 实验配方 份

1.4 性能测试与表征

(1)特性黏度测试。

首先使用25 mL 的容量瓶将每个PBAT 样品配置五个不同的浓度,分别为 0.2,0.4,0.6,0.8,1.0 g/100 mL,在30℃恒温水浴条件下,使用乌氏黏度计进行测量。为了保证实验的准确性,每个浓度分别测试五次,并计算每个样品的支化度。

(2) DSC 测试。

通过DSC 仪对各组PBAT 样品的结晶和熔融特性进行表征,测试条件如下:首先将样品快速升温至190℃,保温3 min 以消失热历史,然后以10℃/min 的速率降温至40℃,保温3 min,再以10℃/min 速率升温至190℃,保存数据。各组样品的结晶度按照式(1)进行计算。

(3)旋转流变仪测试。

利用旋转流变仪对各组PBAT 样品的复数黏度(η*)、储能模量 (G′)、损耗角正切 (tanδ)进行测试表征,将实验样品置于直径为20 mm 的圆形平行板之间,测试间距为1 mm,测试温度为190℃,测试范围为0.1~100 rad/s,最大应变为0.5%。

(4) SEM 测试。

将发泡后的各组PBAT 样品,放置在液氮中冷冻4 h 后进行淬断,对断面进行喷金后,使用SEM观察不同PBAT 泡沫的泡孔结构。

(5)发泡性能测试。

用密度天平测定各组PBAT 样品发泡前后的密度,发泡倍率(VER)通过式(2)计算。

使用Image-pro plus 软件,统计各组PBAT 泡沫样品SEM 照片中的泡孔个数,并根据公式(3)计算泡孔密度。

2 结果与讨论

2.1 特性黏度测试

图1 是各组PBAT 样品的特性黏度曲线。从图1 可以发现,随着EMA 含量的增加,PBAT 样品的特性黏度呈上升趋势。这主要是因为随着EMA含量的增加,PBAT 样品发生了扩链反应,其分子量逐渐提高,分子链之间的缠结变得更加严重。同时,PBAT 的分子链构造发生变化,由线形结构逐渐转变为支化结构,导致分子链运动受到限制,分子链间的内摩擦力增加,导致PBAT 的特性黏度逐渐提高[10]。各组PBAT 样品的特性黏度和支化度见表2。支化度的数据也说明了PBAT 分子链构造的改变以及支化程度的增加幅度。

图1 各组PBAT 样品的特性黏度曲线

表2 各组PBAT 样品的特性粘度和支化度

2.2 DSC 测试

图2 是各组PBAT 样品的DSC 曲线,表3 是对应的热学性能参数,其中Tc为结晶温度,Tm1,Tm2为熔融温度。由表3 可知,纯PBAT 的Tc是81.4℃,Xc是11.9%。随着EMA 含量的增加,PBAT 样品的Tc和Xc略有升高,这是因为PBAT 扩链后存在很多短支链,在冷却过程中,可以起到异相成核作用,结晶成核点增多,导致CPBAT 可以在较高的温度下结晶[11]。成核点的增加在一定程度上会促进结晶度的提高。实际上,结晶度的变化还与分子链的运动能力有关系,特性黏度和支化度的增加说明分子链运动能力下降,影响结晶增长。扩链后促进结晶成核而抑制结晶增长,二者竞争后最终PBAT 结晶度略微上升。同时,EMA 中乙烯链段的规整性非常好容易结晶,EMA 形成的晶区也会对PBAT 的结晶起到促进作用。随着EMA 含量的增加,PBAT样品开始出现双熔融峰,这应该是由于两种聚合物对应晶区的熔融导致的。低温熔融峰对应EMA 晶区的熔融,高温熔融峰对应相对PBAT 晶区的熔融。双熔融峰的出现将为PBAT 发泡珠粒的产业化研究提供一个非常好的技术积累和支撑。

图2 各组PBAT 样品的DSC 曲线

表3 各组PBAT 样品的热学性能参数

2.3 旋转流变测试

图3 是各组PBAT 样品的旋转流变曲线。从图3a 可以发现,随着角频率的增加,各组PBAT 样品的η*逐渐下降,这是假塑性流体的典型特征[12]。随着EMA 含量的增加,PBAT 样品的η*上升,说明在熔融共混的过程中,扩链反应发生了,PBAT 样品的分子量逐渐增大,生成的支化结构逐渐增多,扩链后的PBAT 分子链运动越来越困难,表现为PBAT 样品的η*逐渐增大[13]。

图3 各组PBAT 样品的旋转流变曲线

由图3b 可以看出,随着EMA 含量的增加,PBAT 样品的G′逐渐增大。这是因为经熔融共混后,PBAT 与EMA 发生扩链反应,分子链长度增加,支化结构生成,延长了分子链末端松弛时间,熔体弹性得到提高[14]。熔体弹性的改善间接表明了PBAT可发性的提高。

从图3c 可以发现,随着EMA 含量的增加,PBAT 样品的tanδ逐渐下降。这也是因为PBAT 与EMA 发生扩链反应后,分子量增大,支化结构产生,提高了PBAT 的熵弹性与储能模量,造成了PBAT样品的 tanδ下降[15]。

2.4 SEM 测试和发泡性能分析

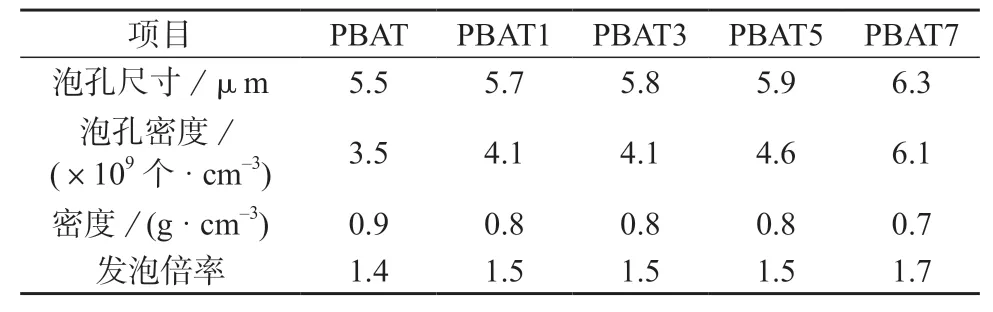

图4 是各组PBAT 发泡样品SEM 照片,表4 为对应的发泡性能参数。由图4 和表4 可以看出,各组PBAT 泡沫的泡孔尺寸均在10 μm 以内,泡沫密度均在109个/cm3以上,符合微孔泡沫的基本概念。随着EMA 含量的增加,PBAT 泡沫的泡孔尺寸和发泡倍率略有增加,泡孔密度大幅提高,泡孔壁逐渐变薄。这是由于PBAT 黏弹性改善导致的,PBAT熔体强度可以支撑泡孔增长,减少泡孔合并,导致泡孔壁变薄,泡孔密度和VER增加。此外,EMA 中乙烯链段形成的晶区也会对泡孔密度的提高有一定作用。

图4 各组PBAT 泡沫样品的SEM 照片

表4 各组PBAT 泡沫样品发泡性能参数

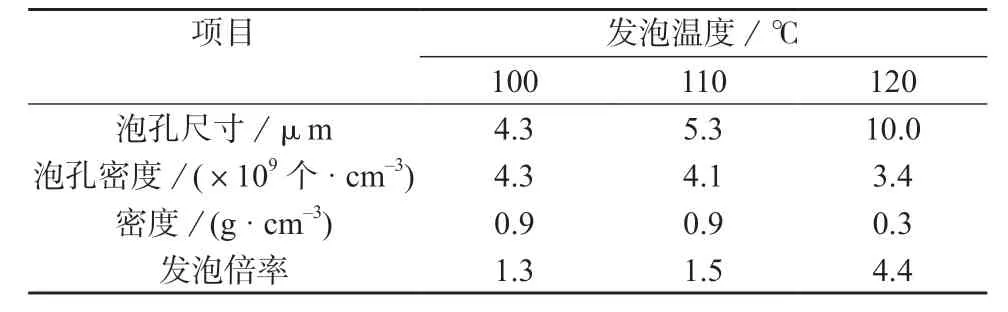

PBAT3 样品在不同温度下制备的PBAT 泡沫的相关参数见表5,SEM 照片见图5。从图5 和表5 可以发现,随着发泡温度的升高,PBAT 泡沫的泡孔尺寸和VER明显增大,泡孔壁逐渐变薄,泡孔形貌由圆形向多边形转变,泡孔密度减小。这是因为随着发泡温度的升高,PBAT 的黏弹性下降,泡孔增长和合并更加容易,导致泡孔尺寸显著增加,泡孔密度略微降低,VER大幅提高。

表5 不同发泡温度下PBAT3 泡沫发泡性能参数

图5 不同发泡温度下PBAT3 泡沫的SEM 照片

3 结论

采用EMA 作为扩链剂对PBAT 进行改性,成功制备了扩链PBAT。然后以N2为物理发泡剂成功制得了具有微孔结构的PBAT 泡沫。结果显示,随着EMA 含量的增加,PBAT 样品的特性黏度,支化度,η*,G′,Tc和Xc逐渐上升,说明 PBAT 样品的流变性能和结晶性能得到了改善。随着EMA 含量的增加,PBAT 泡沫的泡孔尺寸和VER略有增加,泡孔密度大幅提高。随着发泡温度的提高,PBAT泡沫的泡孔尺寸和VER明显增大,泡孔密度逐渐减小。