电磁感应加热技术在加氢反应器热处理中的应用

2020-06-22谢新苗刘雁杨易坤

◎谢新苗 刘雁 杨易坤

一、前言

随着国内石化行业的不断发展,加氢反应容器的规格越来越大。受反应器尺寸、重量及运输条件限制,许多反应器只能在用户现场制造。部分反应器尺寸超长无法整体入炉热处理,加氢反应器的最终焊缝只能采用局部热处理的方法消除应力,这也是保证设备制造成功的关键。

加氢反应器焊缝局部热处理通常采用局部热处理炉或履带加热片进行,前者尺寸范围受限,无法适应各种规格直径的筒节焊缝;后者热效率低,加热布置数量繁多,工作量繁重,同时安装铺设难度大。

将电磁感应加热应用于加氢反应器焊缝的局部热处理是解决以上问题的新方法。电磁感应加热热处理技术相比局部热处理炉,在设备投入、设备利用率、单次热处理能耗、环保等方面具有明显的优势,相比履带加热片热效率更高,便于自动化控制。因此,电磁感应加热技术在加氢反应器焊缝热处理中非常具有应用前景。

二、电磁感应加热原理

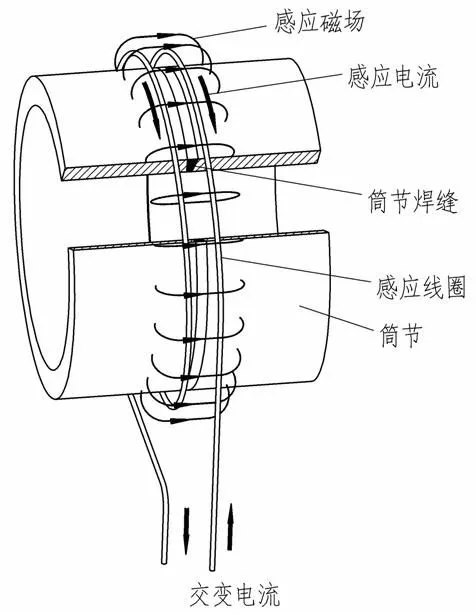

1.加热原理。电磁感应加热是利用电磁感应在导体内产生涡流,导体内的涡流产生发热来达到加热工件的目的。以加热环形筒节为例,加热原理见图1 所示,交变电流通过感应线圈时产生交变的磁场,交变磁力线穿过筒节形成回路,在其横截面内产生感应涡流,使筒节迅速发热,进而达到热处理条件的目的。

图1 电磁感应加热工件原理示意图

2.工艺原理。电磁感应加热是通过调节流过加热线圈的电流大小来调节加热功率,从而控制加热速度的,调节方式灵活且均匀性好。电磁感应加热设备、加热电缆并结合保温材料等,应用到焊缝局部热处理,工艺上具有一定的创新性。

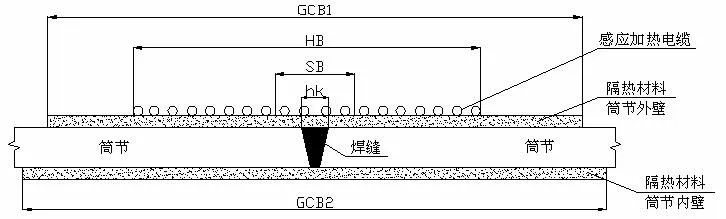

焊缝局部感应热处理时均温带SB、加热带HB、隔热带GCB 如图2 所示,图中SB、HB、GCB 中心位置为焊缝中心。均温带边缘离焊缝边界至少为焊后热处理厚度δ或50mm,取两者较小值。均温带所示体积范围内任意一点温度都应符合焊后热处理的规定。加热带环绕包括均温带在内的筒体全圆周。

隔热材料采用硅酸铝纤维保温毯,外壁隔热材料采用成卷耐火保温布。

说明:hk 为焊缝最大宽度;SB 为均温带宽度;HB 为加热带宽度;GCB 为隔热带宽度

图2 电磁感应加热局部热处理示意图

三、电磁感应加热热处理的应用

相对于传统的局部热处理炉和履带加热片设备,电磁感应热处理设备近几年蓬勃发展,但适合用于大型筒节环焊缝热处理的设备非常稀少,该类设备新颖,控制先进。中国一重在容器制造上有着丰富的技术积累、技术创新及经验,其中电磁感应加热技术也逐步开发研究并有一部分应用到了产品的制造上。具体如下:

1. 筒节堆焊加热。筒节堆焊时工件在焊接过程中进行旋转运动,预热温度一般在100℃-200℃之间,持续保温温度一般在250℃以下。此温度区间采用非接触式预热和保温装置完全可以满足需要,并且不必采用全覆盖的结构。图3 为筒节堆焊专用加热装置,该装置可同时用于筒节堆焊前的预热和焊接过程中的持续保温。由于可以采用非接触式加热,该种装置的工件尺寸适应性强,目前已经应用于筒节内壁堆焊。

2.弯管环缝热处理。加氢反应器弯管环缝焊后中间消应力热处理可采用感应加热装置完成,加热装置为柔性电缆,结合保温石棉毡完成热处理过程,应用实例如图4 所示。

3.筒节环缝热处理。筒节环缝电磁感应热处理装置可用于筒节环缝中间消应力热处理和局部最终焊后热处理。常见的容器最终焊后热处理温度区间在600℃-705℃之间,需要采用全覆盖结构根据经验,对于不同壁厚的容器,可根据加热宽度、保温厚度,增大输入功率来实线。加热装置为柔性电缆,与特制的保温材料配合完成热处理过程,应用实例如图5 所示。

图3 筒节堆焊专用电磁感应加热装置

图4 弯管环缝电磁感应热处理

图5 环焊缝电磁感应热处理

4.接管焊缝局部热处理。接管局部热处理是针对加氢容器接管与筒节组焊后焊缝内存在较大的应力,必须采用中间消应力热处理的方式来减小应力,中间消应力热处理温度区间在580-680℃之间。根据经验,由于温度较高,为避免大量的热辐射损失,缩短热处理时间,需要采用全覆盖结构,必要时可采用双面加热或增大单面加热范围,热处理曲线可满足技术条件的要求,热处理效果也达到了预定的要求,应用实例如图6 所示。

图6 接管焊缝电磁感应热处理

四、结语和展望

在加氢反应器制造过程中,能够应用电磁感应加热方法的热处理包括焊前预热、焊接中持续保温、焊后消氢热处理、焊后消除应力热处理、筒体环缝局部最终热处理,即对于压力容器制造过程中的热处理,除了容器整体最终热处理之外,均可采用电磁感应加热完成。

感应加热技术利用电能作为能源供给,代替了传统油、气等不可再生能源,而且该技术的能源利用率高,降低了生产成本,产生良好的社会效益。