加载制动台举升高度-轴荷关系试验研究

2020-06-22单红梅张立斌张亚男

单红梅,张立斌,张亚男

(1.吉林大学交通学院, 吉林 长春 130025) (2.吉林大学工程训练中心, 吉林 长春 130025)

多轴重型车辆制动失灵引发的交通事故时有发生,给社会带来了巨大的危害。多轴车是指有三轴及以上轴数的载货汽车[1]。作为预防制动失灵的一个重要举措,用于汽车制动力检测的传统装置分为两种:平板制动检验台与反力式滚筒制动检验台。

目前我国多轴车辆制动性能检测方法主要包括平板测试法和增加自由滚筒法等[2-3]。平板测试法采用平板制动检验台,能够较好地模拟汽车道路运行条件, 对车辆制动力检测的同时还可以对轴重进行检测,具有较高的检测效率[4-5];增加自由滚筒法主要采用反力式滚筒制动台,利用台架试验检测车辆的制动性能[6-7]。国外关于多轴车辆加载制动检验的研究较为成熟[8],加载方式主要有4种:上压底板式、下拉车架式、下拉检测轴式和举升滚筒式。

汽车检测企业采用的检测设备多为具有举升功能的加载制动试验台,利用台架检测法对多轴车每根轴进行制动力检测并获取制动力数值[9-10]。举升式加载制动台对每根轴的举升高度大约为100 mm,因此对所有车辆举升到同一高度进行制动力检测使得检测数据不具有针对性。因此,研究举升高度与加载轴荷之间的关系,可为多轴车辆加载检测举升高度的设置提供重要的参考依据。

1 加载制动台举升过程及原理

1.1 工作原理

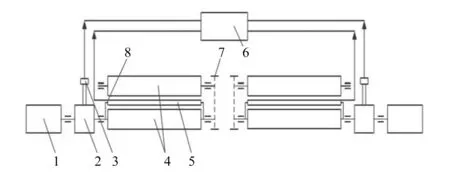

单轴反力式滚筒制动台主要由3部分组成:滚筒装置、驱动装置及测量装置[11],如图1所示。

1—电动机;2—减速机;3—测量装置;4—滚筒装置;5—第三滚筒;6—测量指示装置;7—链传动;8—转速传感器

举升式加载制动检验台的详细工作原理如下:

1)车辆中间轴缓慢行驶至加载制动台前、后滚筒之间的举升器上,触发行程开关,气囊举升器落下,随后4个液压油缸同时动作,通过油缸活塞杆托起制动台四角的传感器,制动台缓慢垂直地向上举升。

2)当举升式制动台副滚筒上母线距地高度为100 mm时,举升动作停止,读取该轴加载状态下的轴荷。然后计算车轮最大制动力、车轮制动率及车轴制动不平衡率。

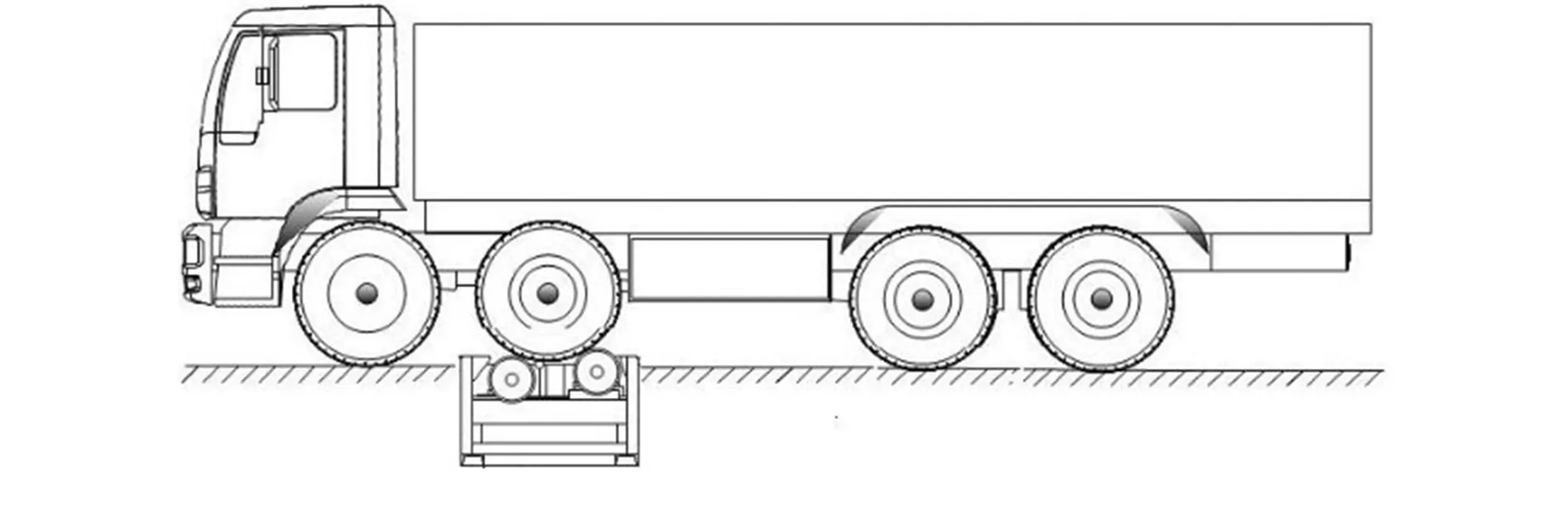

3)制动液压缸油压卸载,台体下降至原位,气囊举升,其余各轴按照以上步骤依次进行测量。加载举升检测制动力示意图如图2所示。

图2 加载举升检测制动力示意图

1.2 加载举升过程

本文以四轴车为例,详细介绍其加载举升过程:首先车辆缓慢驶上轴重台,依次测量每根轴的轴荷,然后车辆进入加载制动台进行加载举升测试。举升式加载制动台对四轴车辆的第一根轴不进行举升测试,只检测第一根轴的制动性能,检测结束后第一根轴驶出制动台。接着,第二根轴缓慢驶入加载制动台开始举升,当制动台副滚筒母线距地面100 mm时,举升动作停止,滚筒开始转动并进行制动性能的检测,检测结束后,制动台回位,第二根轴驶出加载制动台。第三根轴的测试过程与第二根轴保持一致,第四根轴的测试过程与第一轴保持一致。

2 车轮制动力模型分析

图3为加载制动台轮胎受力分析图。图中,N1,N2为滚筒对车轮的支撑力;F1,F2为车轮对滚筒的作用力;FXR为车轮受到的水平推力;G1为被测轴的轴荷;Mu1为车轮的制动力矩;α1与α2为滚筒安置角;r为滚筒半径;R为车轮半径。

图3 加载制动台轮胎受力分析图

将作用力F1,F2按照垂直、水平两个方向分解得:

(1)

进一步整理可得:

(2)

假设滚筒安置角相等,即α1=α2=α,则安置角α可表示为:

(3)

式中:L为滚筒的中心距。

将式(3)代入式(2)中可得:

(4)

此时F1与F2的峰值F1max,F2max为:

(5)

式中:φ为附着系数。

最后将式(4)与式(5)联合求解,所得的车轮抱死时的制动力即为车轮最大制动力Fmax:

(6)

当前状态下,水平方向约束力FXR为:

(7)

假设两滚筒对车轮的支撑力是相等的,则水平方向约束力FXR为:

FXR=φG1

因此车轮最大制动力Fmax可简化为:

(8)

从式(8)可知,车轮最大制动力与3个因素密切相关:附着系数、轴荷、滚筒安置角。由于制动台为固定结构,因此其安置角保持不变。而天气原因会对附着系数产生一定的影响,但变化量不大。因此,对车轮制动力影响最大的因素是轴荷。

3 加载制动台举升试验系统配置

3.1 试验台参数

如图4所示,举升式加载制动台主要由3部分组成:举升装置、滚筒试验台、液压系统。液压系统主要由液压缸、液压站、进油管、回油管及电磁控制装置组成,其主要功能是为台体的举升提供动力;举升装置由台架、滚筒、力传感器、底座组成,主要用于承载车轴所施加的载荷;滚筒试验台由数字采集系统、电机控制柜、工业计算机组成,主要用于控制整个举升过程及数据的采集。

图4 加载制动台实物图

3.2 液压系统部分

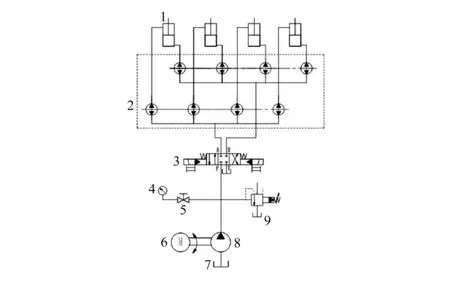

作为给液压系统提供油压的装置,液压站主要包括油箱、三相电机、电磁继电器控制装置和上、下腔同步马达等[12-13]。从液压原理的角度来看,其主要由液压缸-举升系统的执行机构、带阀液压同步马达、防止油液逆流的单向阀、保证安全压力的溢流阀组成[14]。液压系统原理图如图5所示。

3.3 电控系统部分

电控系统主要包括主电路与控制电路两部分。

1—液压缸;2—液压缸同步马达;3—三位四通电磁阀;4—压力表;5—换向阀;6—电动机;7—油箱;8—液压泵;9—溢流阀

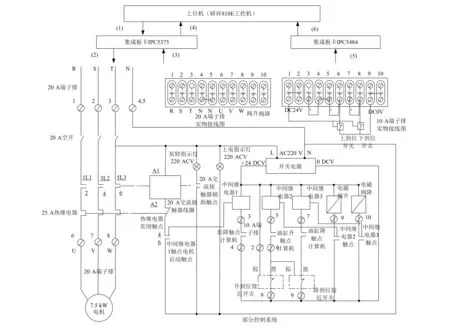

主电路主要指强电部分,主要为电机等大功率用电设备供电。控制电路主要指弱电部分,用于信号的输入输出、电磁阀的吸合控制[14]。控制电路主要用于采集数字信号与模拟信号。本试验台需要采集处理的模拟信号有力信号、开关信号、位移信号等。这些模拟信号会被滤波、放大等信号调理模块处理[15]。其中力信号的A/D转换采用集成板卡IPC5484,该板卡具有32路通道,可实现16路的差分信号输入处理。加载制动台控制原理图如图6所示。

图6 加载制动台控制原理图

控制说明:(1)过程为上位机输出控制信号使集成板卡IPC5375的继电器闭合。(2)过程为继电器闭合后使交流接触器的线圈导通,加载制动台电机启动。在(1)过程的基础上,(2)过程也为控制举升电磁阀闭合过程。(3)过程为集成板卡IPC5375接收来自制动台接近开关的数字量信号,然后经由(4)过程传输给上位机电脑并进行相应动作。(5)过程为集成板卡IPC5484接收来自制动台力传感器的模拟电信号。(6)过程为力信号经过A/D转化为上位机可接收的数字信号。

4 实车试验

为了得到加载制动台举升高度和轴荷之间的关系,本文分别选用两辆不同型号的前四后八车辆进行了试验。一辆为欧曼ETX6,简称A车;另一辆为德龙X3000,简称B车。试验时选择经验丰富的驾驶员,以最大限度减少人为因素对试验结果的影响。检验流程如1.2节所述,依次进行举升,并测试加载轴荷的大小。另外,为保证试验的准确性,本文选取车辆为空载状态且胎压在合理范围之内,并清理轮胎花纹中的碎石子以保证试验人员的安全,最后检查车辆外观的改造情况。

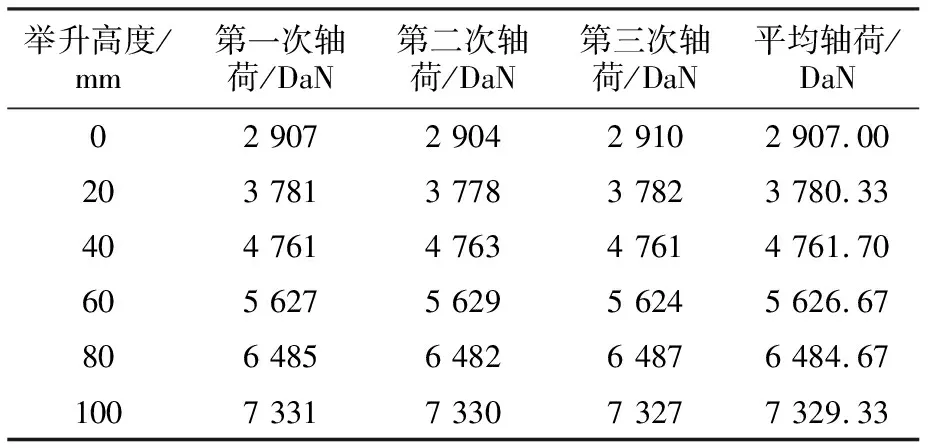

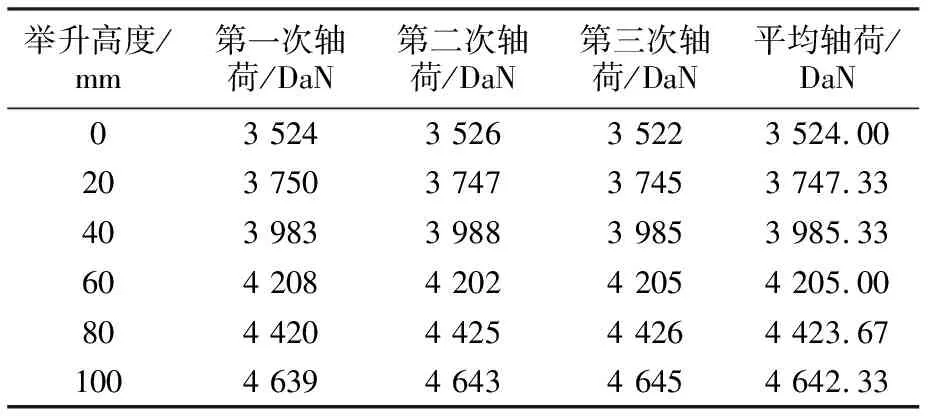

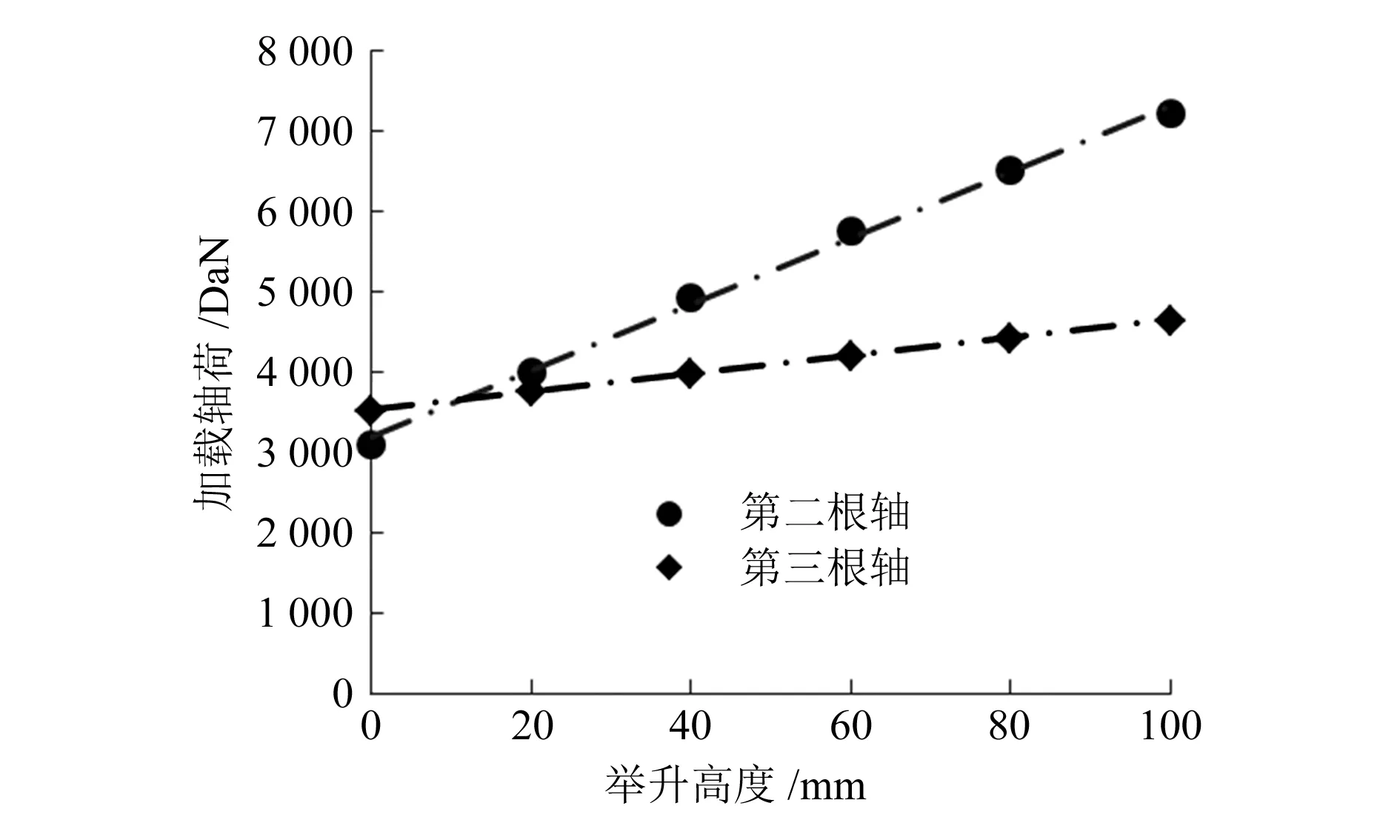

为了进一步避免试验误差,在同一举升高度做3次试验,分别记录3组轴荷数据并取平均值作为此高度位置的加载轴荷数据。表1与表2分别给出了A车第二根轴与第三根轴的举升高度和加载轴荷的试验数据。图7绘制了A车第二根轴和第三根轴的举升高度和加载轴荷关系曲线。

表1 A车第二根轴试验结果

表2 A车第三根轴试验结果

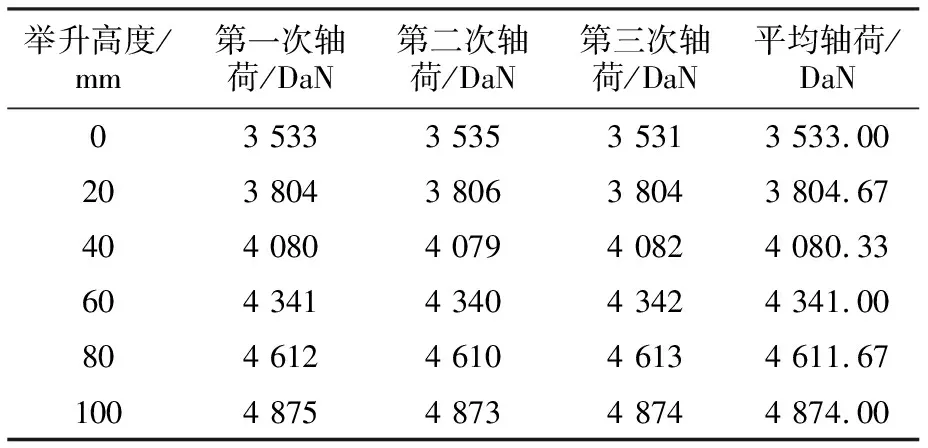

图7 A车举升高度和加载轴荷关系曲线

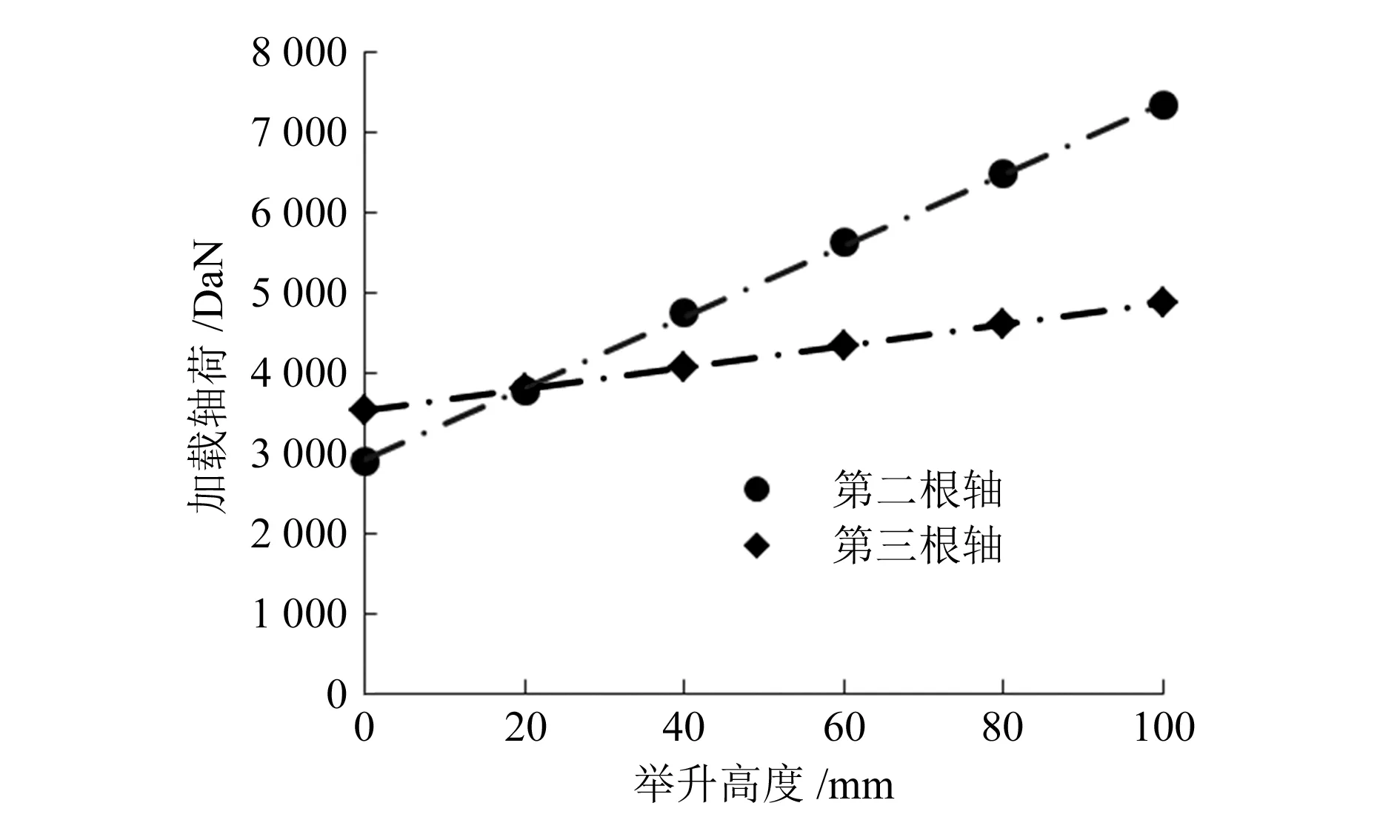

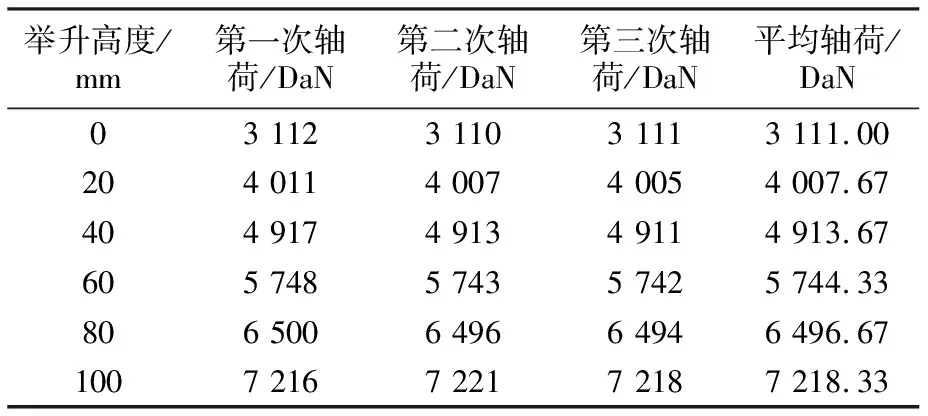

表3与表4分别为B车第二根轴与第三根轴的举升高度和加载轴荷的试验数据。图8为A车第二根轴和第三根轴的举升高度和加载轴荷关系曲线。

表3 B车第二根轴试验结果

表4 B车第三根轴试验结果

图8 B车举升高度和加载轴荷关系曲线

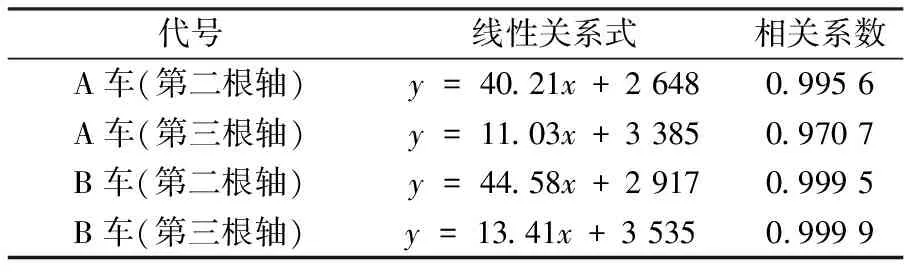

从表1~表4可知,A车与B车同一举升高度每组试验的重复性良好,可靠性较高。由曲线拟合得到举升高度和加载轴荷关系,见表5。

表5 举升高度和加载轴轴荷关系统计表

从表5可知,A车与B车的加载举升高度与轴荷之间的关系是线性的,且不同的四轴车辆达到满载时举升高度也是不同的。同时,也证明了通过加载举升高度的方法使多轴车达到满载状态的方法是可行的。

5 结束语

本文分析了制动力产生机理,确定了制动性能直接影响因素为轴荷,为检测多轴车辆的制动性能提供了依据,具有一定的实际应用价值。但本文研究的四轴车辆相对局限,并没有覆盖其他种类的多轴车辆,比如三轴车辆加载轴荷和举升高度之间的关系与四轴车辆不同,此工作需要进一步完善。另外,车辆的折损情况和使用时间对试验也有一定影响,这些问题都需要进一步研究。