基于管道振动分析的往复式压缩机机构优化

2020-06-22张海涛朱永凯

张海涛,郑 坤,周 毅,朱永凯,王 瑛

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

往复式压缩机是通过气缸内活塞或隔膜的往复运动,使缸体容积发生周期性变化,从而实现气体增压和输送的一种压缩机。往复式压缩机在石油、化工、冶金、纺织等行业得到了广泛的应用[1],由此可以看出,往复式压缩机不仅应用于重工业,在轻工业中也得到应用,社会需求量较大。往复式压缩机在运行中会出现管道的振动声过大等问题,这些问题严重影响往复式压缩机的正常运行[2-4]。管道振动是往复式压缩机工作时经常出现的问题,究其原因有3种:一是管道的机械振动;二是气流脉动对管路结构系统产生冲击振动;三是由于压缩机的往复运动产生的管道内气柱振动。管道振动会降低往复式压缩机压缩管道机构的运行稳定性和质量,因此优化往复式压缩机时,应重点考虑对管道振动问题的优化[5-6]。本文通过降低管道压力不均匀度以避免较大的气流脉动、调整管道结构固有频率避免机械共振,实现对往复式压缩机管道机构的有效优化。

1 往复式压缩机机构优化

1.1 压缩机气体管道振动原因分析

压缩机气体管道的振动来源于管道内气柱的共振、气流压力脉动在管道处的冲击振动和管道的机械振动。

1.1.1气柱共振

气柱振动系统根据配管情况和始端边界条件的不同,均有其一系列固有频率,其中最低的频率称为一阶固有频率或基频,其他的固有频率由低到高分别称为二阶、三阶……固有频率,当往复式压缩机的激发频率与某阶的气柱固有频率重合时,气柱系统将出现最大的振动响应,形成强烈的气流压力脉动,这种现象称为气柱共振。压缩机工作时产生气流压力脉动是因为活塞运动的速度具有随机性,吸气和排气具有交替性和不连续性。

当压缩机管道气柱的激发频率gx与气柱固有频率g相同或接近时,气柱会产生共振,此时气流压力脉动强烈,导致管道乃至压缩机发生剧烈振动。

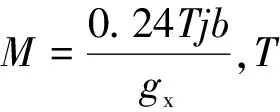

激发频率gx和气柱固有频率g的计算公式如下:

gx=kt/60

(1)

g=jb/(4M)

(2)

1.1.2气流压力脉冲在管道处冲击振动

产生管道振动与噪声的原因主要有:1)管道中气体的压力和速度波动在不同阀件、盲板处的冲击作用;2)管道中气体在转弯处和截面变化处的冲击作用。已知一段等截面管弯头,c为弯管的直径,α为弯管的转角,q为弯管进气口处的压力,则弯道分角线方向的合力G为:

(3)

如果q是定值,则管道存在静变形与静应力,qm为静载荷力且不产生振动。当q=qm+Δq时,合力G的公式为:

(4)

式中:qk,Δq分别为平均有效压力和脉动压力最大幅值。引发管道振动的激振力是交变力,而交变力由气流压力脉动引发,用ΔG表示其力幅,公式为:

(5)

若α=0°且ΔG=0 N,则直管有气流压力脉动,但不发生管道振动。如果α=180°且ΔG的值最大,则管道急转弯处的激振力最大,此时加大转弯半径(α尽量小些),则可以减小急转弯引起的激振力。

1.1.3压缩机机械振动对气体管道的影响

压缩机管道振动包括压缩机间歇吸、排气引起气柱振动、压缩机动力不平衡引起机器本身和其相连管道产生的振动、激发频率与管道固有频率相近或相等时产生的共振,其中包括气柱共振和管道机械共振。机械振动发出的响声是由机械振动系统内管道、管道附件、容器、支架等结构产生的。当激发频率与某一阶机械振动固有频率重合或接近时,管路系统形成强烈管路机械共振[7-9]。如果管道产生了比较剧烈的振动,说明气柱和管道都出现了共振,这是因为激发频率、气柱固有频率和管道机械固有频率相等引起的[10]。

管道结构各阶的固有频率可以通过管道的质量分布情况和支承方式得出。因此管道的固有频率计算公式为:

f=(β2/N2)(EI/l)1/2

(6)

式中:β为支承型式系数,刚性支承和铰接时β的值分别为3.74和3.14;E和I分别为管道材料的弹性模量和管道截面的惯性矩;l和N分别为支承间管道单位长度和支承间距。

管道机械振动和气流压力脉动产生的振动原因分别是:1)较远处管道的振动和主机的振动是由气流脉动产生的,而机器附近管道的振动是由主机动力不稳定产生的。2)如果主机在无负载运转的情况下能保持运转平稳,而加负载运作后振动明显,则管道振动是由气流脉动产生的[11]。

1.2 减振措施

为使减振效果理想,在满足工艺要求的情况下对压缩机管道进行优化设计。

1.2.1降低压力不均匀度避免较大的气流脉动

压缩机工作时管道中气体的压力和流速会有所波动,这是由往复式压缩机吸、排气过程的不连续引起的。压力脉动和气流脉动共同作用产生了管道激振力,但压力脉动是主要因素。衡量压力脉动大小的指标是压力不均匀度ε,其计算公式如下:

ε=(qmax-qmin)/q0

(7)

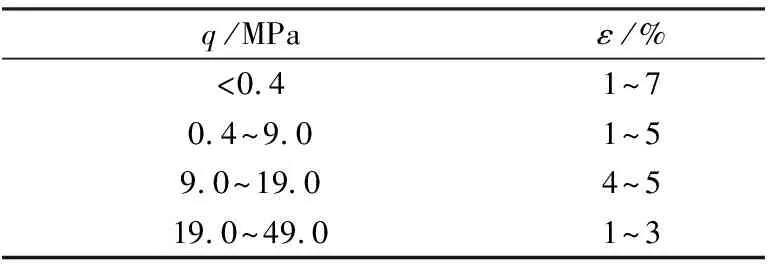

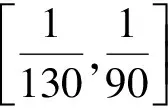

式中:qmax,qmin,q0分别为压力的最大值、最小值和平均值。依据苏联列宁格勒化工机械研究院提出的标准,压缩机的压力不均匀度有效值ε的取值区间见表1。

表1 压力不均匀度有效值

当弯管进口处压力q=8 MPa时,ε=4%。若压力不均匀度值不在表1所示的范围内时,需要将其调整到表1的范围之内。

设计时需要重点考虑降低缓冲器后续管道的压力脉动值,也就是降低压力的不均匀度,这样就能够解决压缩机吸(排)气口压力不均匀的问题。在管道端出入口上配置有效的孔板,是降低现场气流脉动和管道振动的有效措施。

1.2.2调整管道结构固有频率以避免机械共振

为了让管道的机械固有频率规避压缩机的激发频率,应修正气柱的固有频率和气体脉动压力,且在修正后再次修正管道结构[12]。

若要减弱激振力对管道的影响,既要减少弯头的数量,还要变动管道的走向,调整管道的支承位置和数目[13],通过这些措施可以消除压缩机在某阶的机械共振现象[14]。

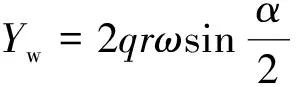

考虑到不能完全消除压力不均匀度,且管道存在转弯以及异径接头等原因,设置激振力的公式如下:

(8)

异径管Yy=qω(r1-r2)

(9)

式中:r为弯管半径;r1和r2分别为异径管中的最大和最小半径;ω为转角频率。在压缩机各级进口与出口处设置缓冲器来保证进入或排出气流的平稳性,避免在转弯时激振力过大,以确保转角α较小。

一旦压缩机转数确定,其激发频率也就是固定值,因此采用改变支承数量和支承方式的办法,实现管道刚度和固有频率的改变,达到规避机械共振的目的[15]。主要措施是:1)加大支承,使激发频率低于系统低阶固有频率;2)减弱支承即减少管道束缚,使激发频率高于低阶固有频率。

2 实验分析

根据上述减振优化思路,以某款新型压缩机为对象,通过实验分析本文方法测量其管道系统固有频率的精度、压力不均匀度的优化效果、管道固有频率的优化效果等,来验证本文方法的有效性。

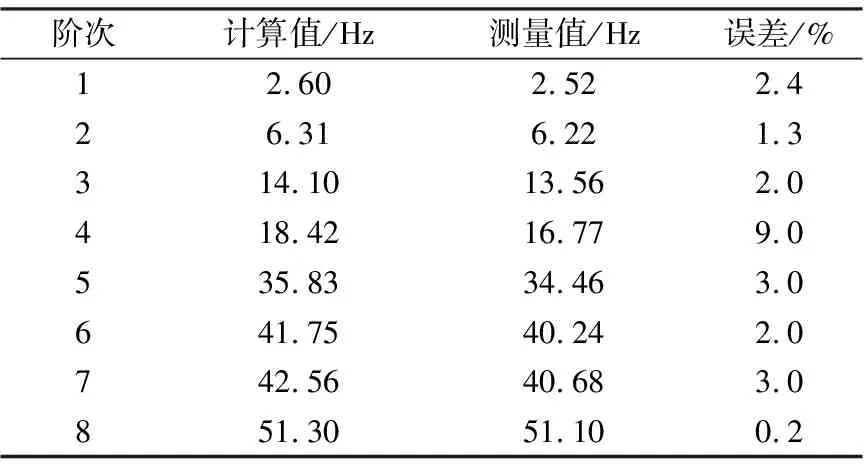

2.1 管道系统固有频率测量精度分析

实验时在激振幅度较大的激振点各敲击4次,测量管道系统各激振点上3个方向的振动响应,计算出其固有频率平均值,见表2。从表中8组数据可以看出,计算值和测量值非常接近,不同阶次误差逐渐降低。由此说明本文方法对减振效果的测量结果可靠,对往复式压缩机管道振动的判断精准。

表2 管道系统固有频率测量值与计算值比较

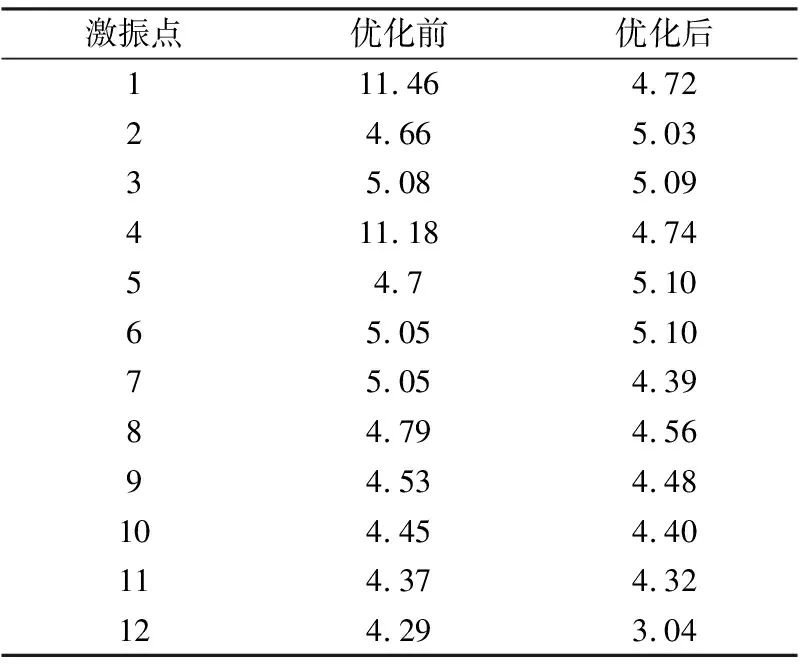

2.2 压力不均匀度优化

通过实验验证本文方法对往复式压缩机压力不均匀度的优化效果,结果见表3。从表中12组数据可以看出,优化后最大的压力不均匀度ε值的范围为3.04%~5.10%,最低的不均匀度ε值为3.04%,说明本文方法实现了往复式压缩机压力不均匀度优化。

表3 优化前后压力不均匀度值ε %

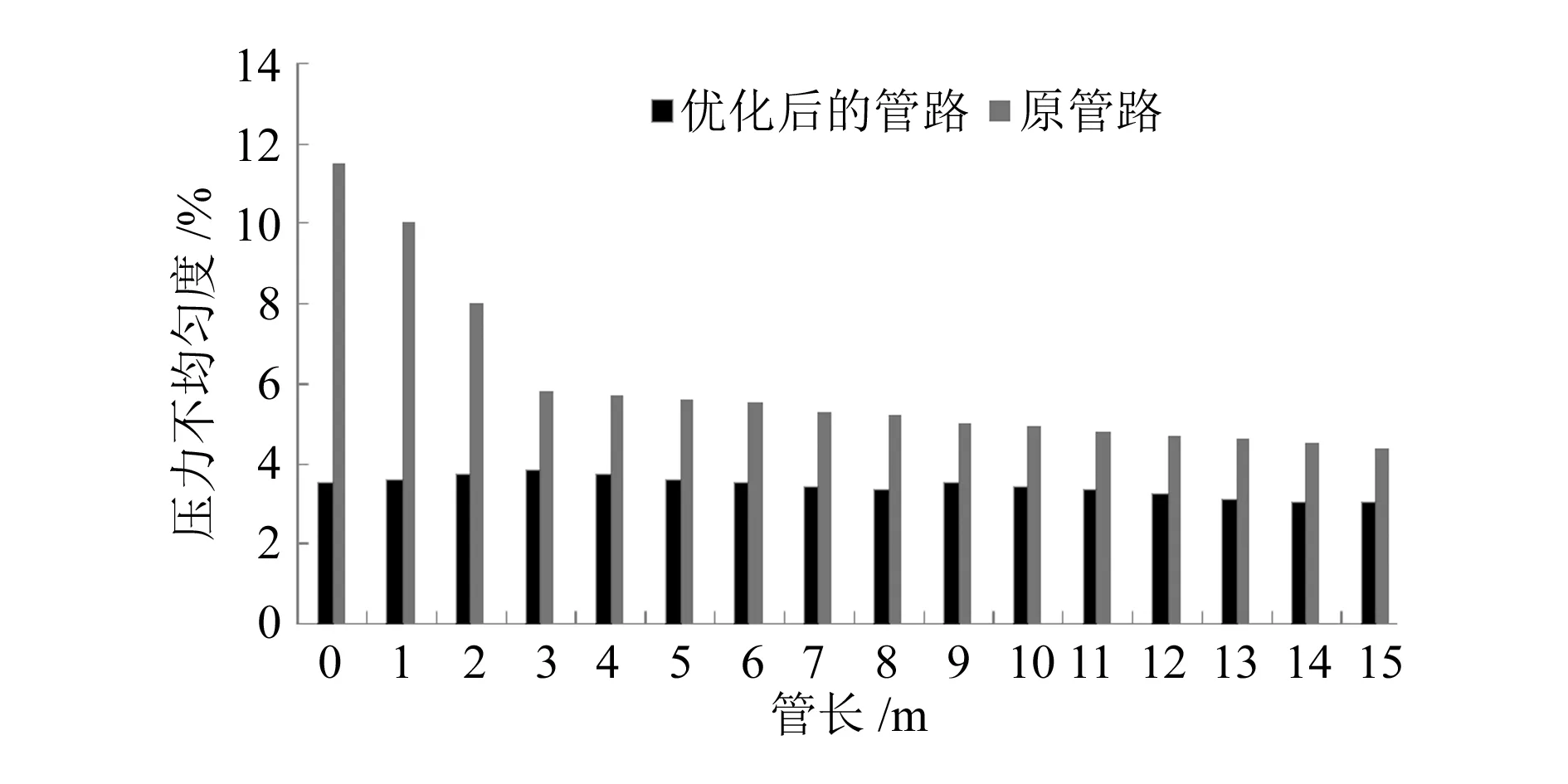

图1所示为优化前、后管道压力不均匀度ε沿管长的分布情况,从图中可以看出,优化后的管道压力不均匀度远远低于优化前,且随着管长的增加,压力不均匀度值ε在减小,实现了管道压力不均匀度优化。

图1 压力不均匀度沿管长变化

2.3 频率和激振点振幅优化

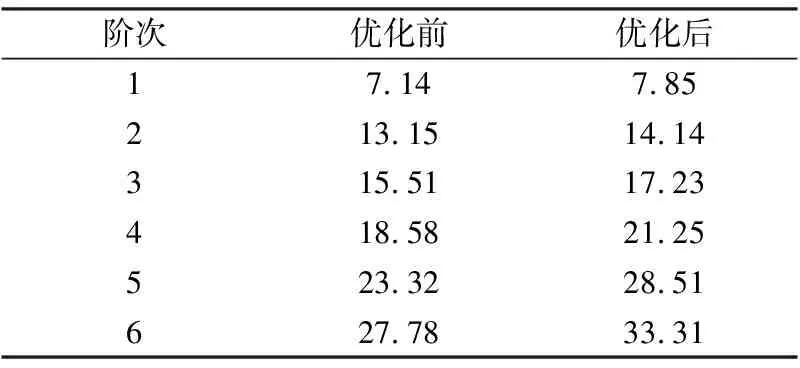

气柱固有频率在0~100 Hz范围内,根据1.1.1可知,原管道中存在6阶固有频率,激发频率的共振区中存在1阶固有频率。通过计算得到激发频率是:

g=kt/60=2×333.3/60=11.11(Hz)

(10)

为避免产生共振,本文通过加大支承、改变约束规范,提升管道的结构刚度以增加其固有频率。若提高后的固有频率仍然未避开共振频率,可以再次加大支承,使固有频率在共振频率范围之外。表4为往复式压缩机管道优化前、后的固有频率,从表中可以看出,优化前其2阶固有频率为13.15 Hz,在管道的共振频率范围内,管道会产生共振。优化后的管道2阶固有频率为14.14 Hz,在管道共振频率范围外,管道不会发生共振,实现了往复式压缩机固有频率的优化。

表4 管道结构固有频率 Hz

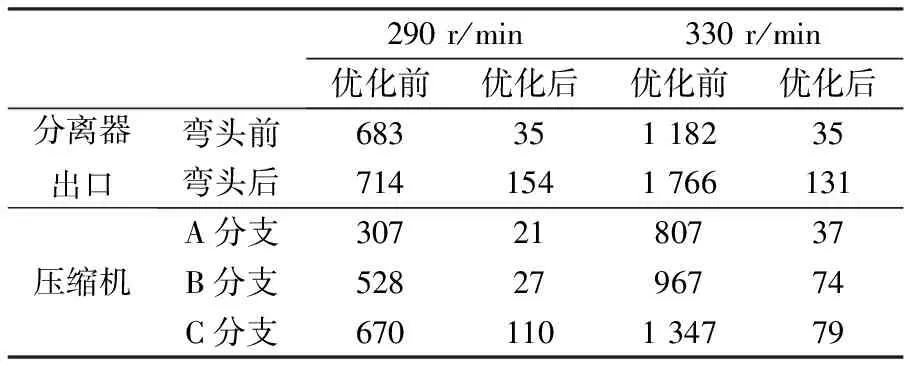

往复式压缩机管道优化前、后相关激振点振动的振幅见表5。可以看出,压缩机转速为290 r/min时,优化后分离器出口弯头前、后的振幅分别减小了648 μm和560 μm,压缩机的A、B、C分支振幅分别减小了286 μm、501 μm、560 μm;转速为330 r/min时,优化后分离器出口弯头前、后的振幅分别减小了1 147 μm和1 635 μm,压缩机A、B、C分支的振动振幅分别减小了770 μm、893 μm、1 268 μm。由此可见,通过本文方法优化后的往复式压缩机管道系统振幅随着转速的增加减小的幅度更大。

表5 优化前后的系统相关激振点振动振幅 μm

2.4 压缩机上油流量分析

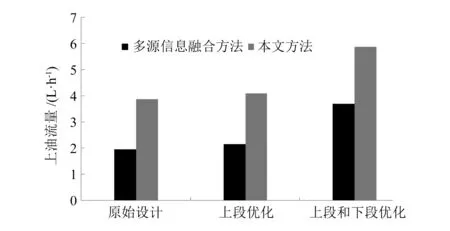

采用多源信息融合方法和本文方法优化后往复式压缩机的上油流量分布情况对比如图2所示。由图2可以看出,相对于多源信息融合方法,采用本文方法对往复式压缩机进行优化时,原始设计、上段优化、上段和下段优化后的上油流量都较高,说明往复式压缩机进油量好,能更好地运行。

图2 不同方法的上油流量分布情况

2.5 振动数据对比

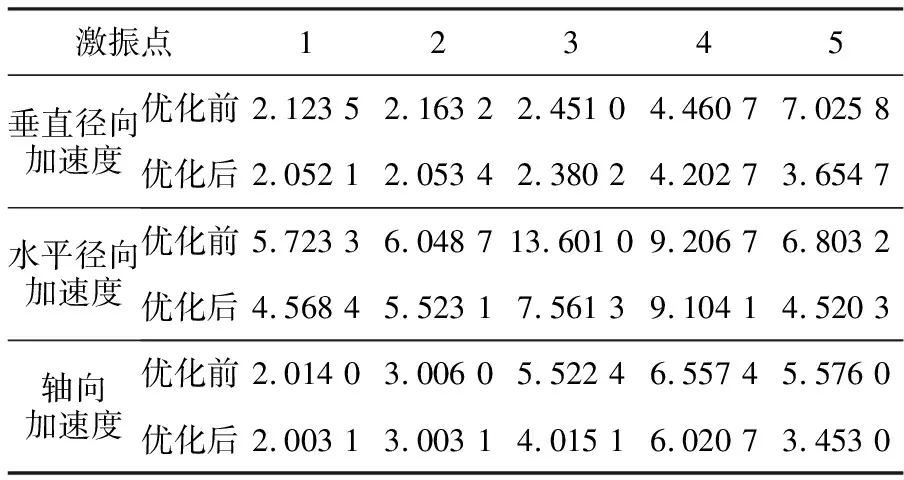

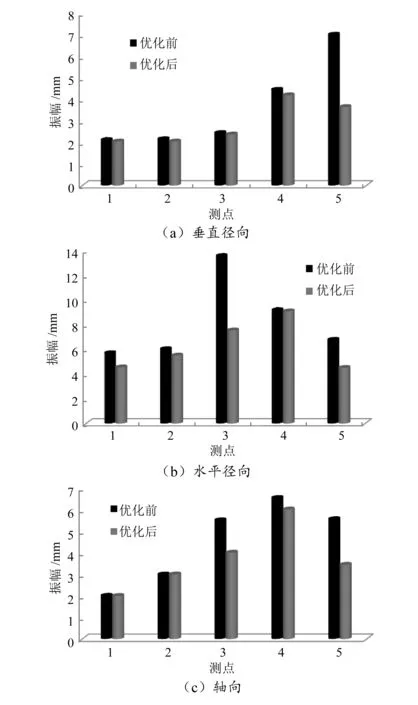

优化前、后压缩机管道振动数据对比如表6和图3所示,可以看出,经本文方法优化后所有激振点的振幅均符合ISO 10816—6标准中规定的振动幅值小于17.8 mm的要求,实现了往复式压缩机管道振动的优化。

表6 优化前后振动数据对比 mm/s2

图3 优化前后振幅对比圆柱图

3 结束语

本文提出了基于管道振动分析的往复式压缩机机构优化方法,对往复式压缩机的典型零部件进行参数化设计研究,优化后所有激振点的振幅均符合ISO 10816—6标准中规定的振动幅值,在实际工程中具有重要的应用价值。本文仅基于管道振动分析对往复式压缩机进行机构优化,其他方面的优化仍然需要进一步查阅相关资料。下一步将编制更加完善、智能的程序,使之只要输入几个简单的原始参量,就能获得合格的零件甚至整个产品,从而使产品优化方式自适应能力更强,更加智能化。