基于气旋原理的MEMS热膜式气体流量传感器除尘装置

2020-06-22孙中圣袁昌荣李小宁

葛 言,孙中圣,袁昌荣,李小宁

(南京理工大学机械工程学院,江苏 南京 210094)

MEMS(micro electro mechanical systems,微机电系统)热膜式气体流量传感器是一种常见的气体流量传感器,具有测量精度高、成本低廉、结构简单等优点[1],广泛应用于车辆发动机控制、工业生产等领域[2]。但此类流量传感器对气体清洁度要求极高,工作环境恶劣或者使用时间较长都会导致粉尘在测量芯片表面形成堆积体,严重影响测量精度[3],例如发动机进气流量传感器因此可能产生30%~45%的空燃比误差[4]。本文根据气旋分离原理设计集成在MEMS热膜式气体流量传感器内的除尘装置,提高了传感器的耐尘性能,具有成本低廉、结构简单、维护方便等优点,对MEMS热膜式气体流量传感器的进一步应用具有重要意义。

1 气旋除尘装置的结构

相比于实际使用需要,MEMS芯片测量范围较小,为提高最大量程,本文采用支路测量方法降低流经测量芯片的流量。同时在测量芯片的安装位置设置一段截面收缩的区间,一方面能进一步减小支路气流的流量,另一方面起到稳定气流的作用[5]。

如图1所示,气旋除尘装置内部气路由入口缓冲段、气旋体、测量支路和出口缓冲段组成。气旋体是影响除尘性能的主要部分,待测气体在气旋体内形成气旋,在离心力的作用下,大部分杂质位于气旋外侧,少部分杂质位于气旋中心[6],从而分别形成直接进入出口缓冲段的粉尘浓度较高的气流和上升进入测量支路的相对洁净的气流,两股气流在出口缓冲段合并后从出口流出。两个缓冲段的作用是消除管路截面变化产生的影响,使气流平顺稳定。

图1 气旋除尘装置内部气路结构示意图

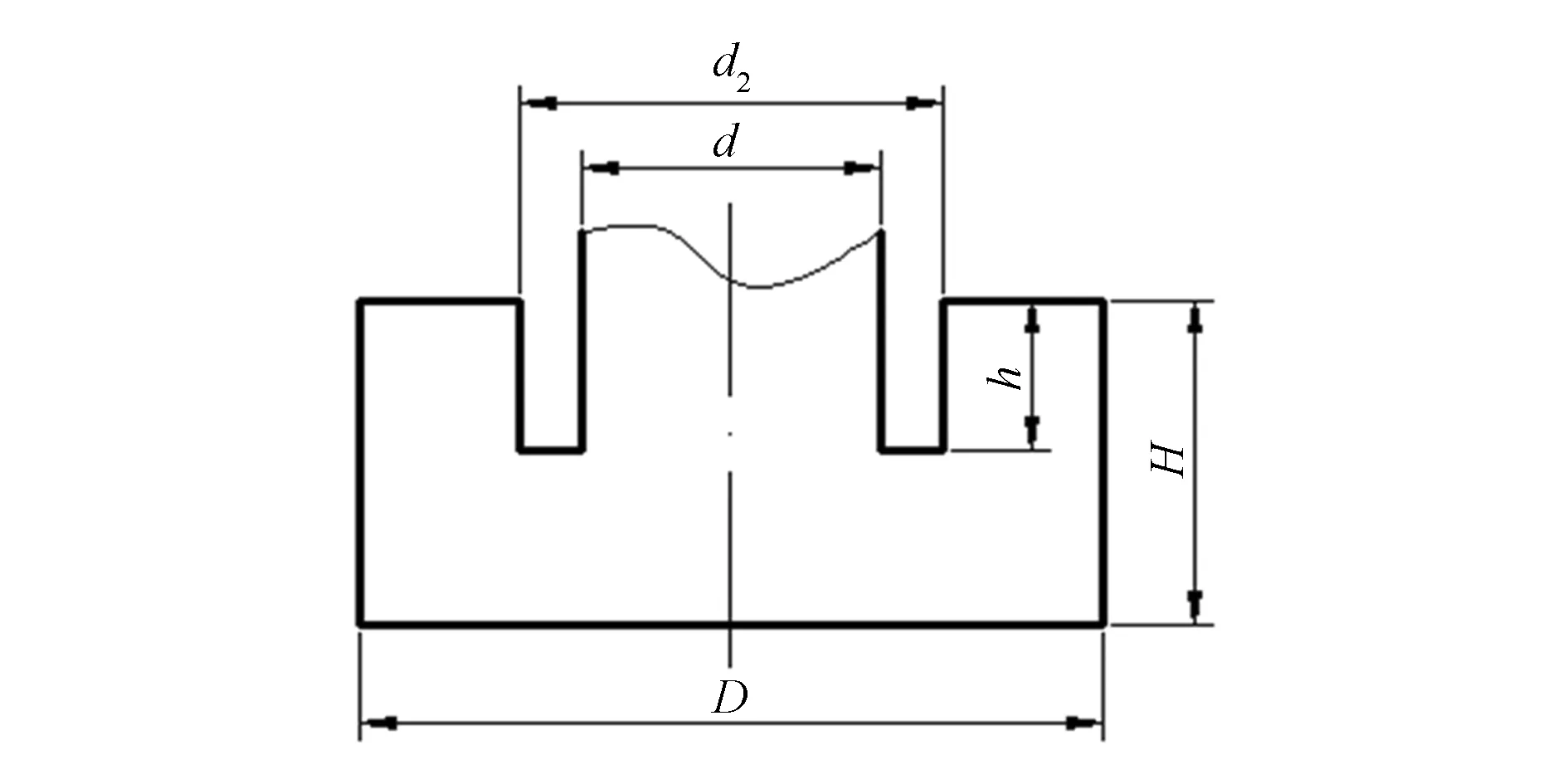

决定气旋体结构的关键尺寸如图2所示。气旋体的入口形状应为矩形或梯形[7],结合工作状态的流量和流速,将出入口确定为10 mm×5 mm的矩形,并且安装了转换接头与管路连接,尺寸H由此确定。尺寸d2和d的差值应尽量小,以避免破坏气旋的连续性,为避免塑料在加工过程中发生变形,该尺寸差值确定为2 mm。剩余3个尺寸D,d,h根据仿真得到的除尘效率最高的气旋体设计方案确定。

图2 气旋体纵截面示意图

2 气旋体尺寸参数仿真

正交试验方法是一种面对多因子优化问题时,选取代表性强的因子取值组合代替全面试验,分析每种因子对结果产生的影响规律,从而快捷地得到最优因子取值组合的试验方法。本文根据这种思想通过仿真确定D,d和h的具体数值。

2.1 尺寸参数的交互作用

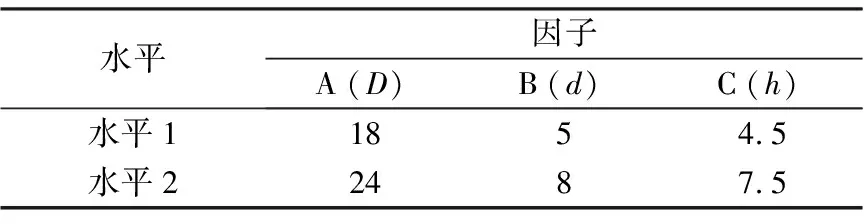

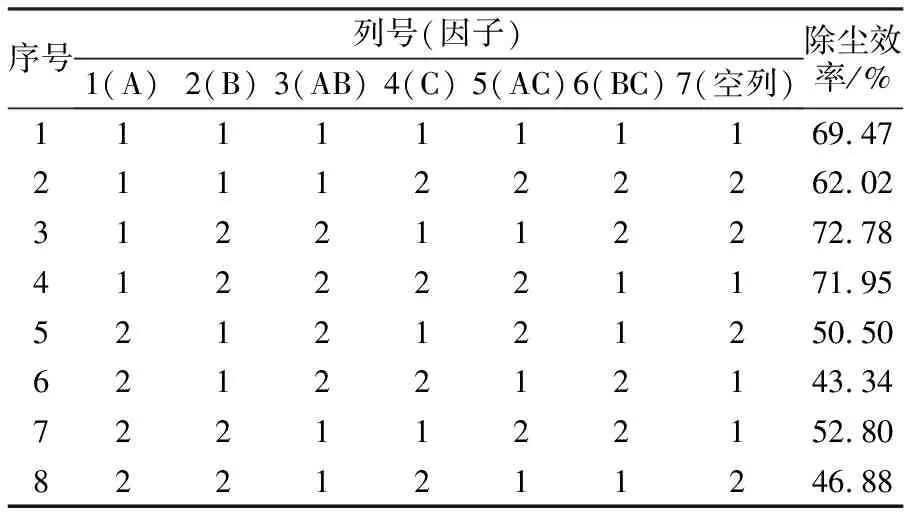

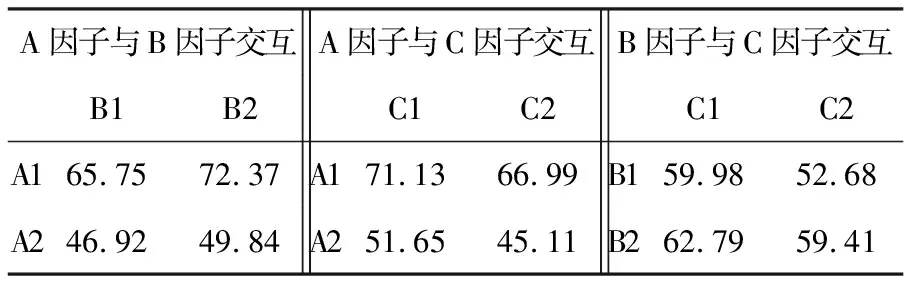

实际中往往多个因素对结果产生的影响相互制约或叠加,只有当这种交互作用可以忽略时,正交试验才能起到减少试验次数的作用。为了确定D,d和h的交互作用情况,需要先进行交互作用分析。选取如表1所示的适当因子水平,为同时处理6个因子自由度,选取有7个自由度的正交表L8(27)分别组合进行仿真,正交表L8(27)第7列为空列,不对应具体尺寸参数。仿真采用软件fluent,设置气体流速为5 m/s,沿入口垂直方向流入,气体中均匀分布直径为5 μm的球型碳酸钙颗粒,浓度2 mg/m3,所得除尘效率η见表2。对表2进行计算得如表3所示分析因子的交互作用情况,如A因子与B因子交互中A1B1对应的数据,需填入表2中出现A1B1的仿真1、仿真2的结果求得的算数平均值[8]。图3中趋势线平行程度越高代表因子之间相互作用程度越小,由于3组趋势线基本平行,没有相交的现象,可以认为其相互作用可以忽略不计。

表1 交互作用正交因子水平表 mm

表2 正交表L8(27)及仿真结果

图3 两因子交互作用趋势

表3 两因子交互作用分析数据表 %

2.2 尺寸参数仿真

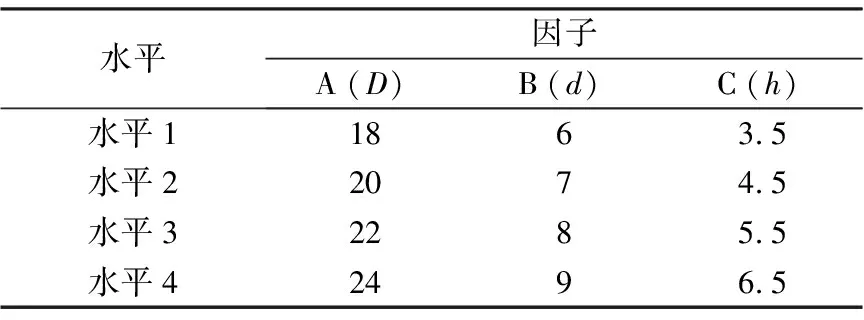

本文根据传感器体积、流量要求,在适当范围内选择等间隔的尺寸参数,确定如表4所示的因子A、B、C的因子水平。按照正交表L16(45)进行组合分别进行仿真,因子D、E不填具体数值,供误差分析使用,相关设置与上一节相同,所得除尘效率η见表5。

表4 备选尺寸参数因子水平表 mm

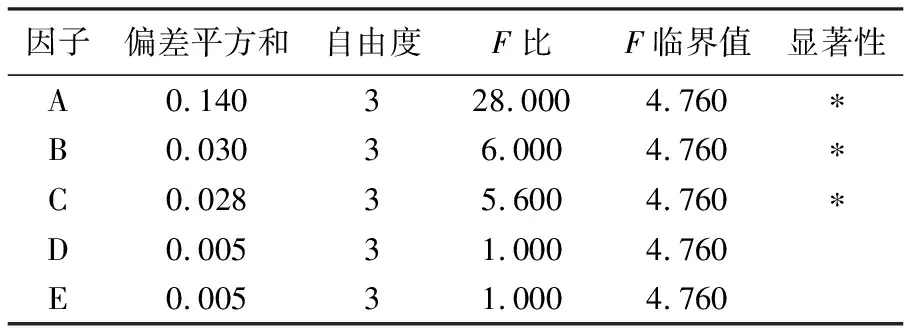

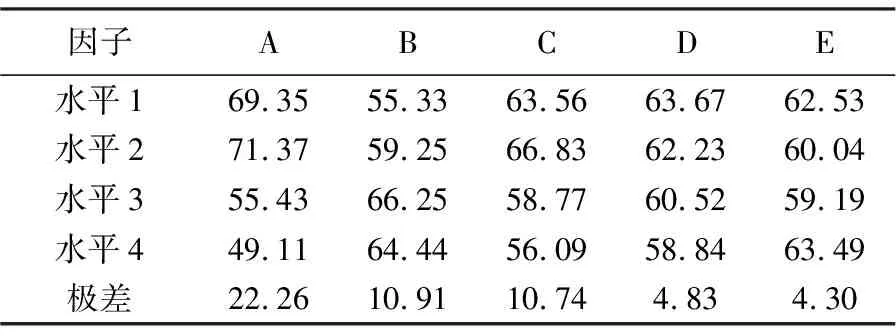

对仿真结果进行方差分析,得到的结果见表6。表中因子A、B、C的F比大于F临界值(4.760),所以确信这3个因子对结果有显著性影响[9],是影响除尘效率的重要因素。其中因子A的影响程度最大,因子B、C的影响程度大体相当,因子D、E对结果的影响可以忽略,从而验证了影响因子选择的正确性。对结果进行极差分析得到表7,除了进一步验证了上述结论,还可以直观地看出每个因子变化对结果的影响趋势,其中A2、B3、C2因子进行水平组合时,即D=20 mm、d=8 mm、h=4.5 mm时,可以使除尘效率最高。按照相同设置对该组合进行仿真,得到的除尘效率为76.97%,大于表5中所有的组合,证明了极差分析的正确性。

表5 确定尺寸参数的正交方案及仿真结果

表6 方差分析结果

表7 极差分析结果 %

3 气旋除尘装置性能仿真

3.1 粉尘粒径对除尘效率的影响

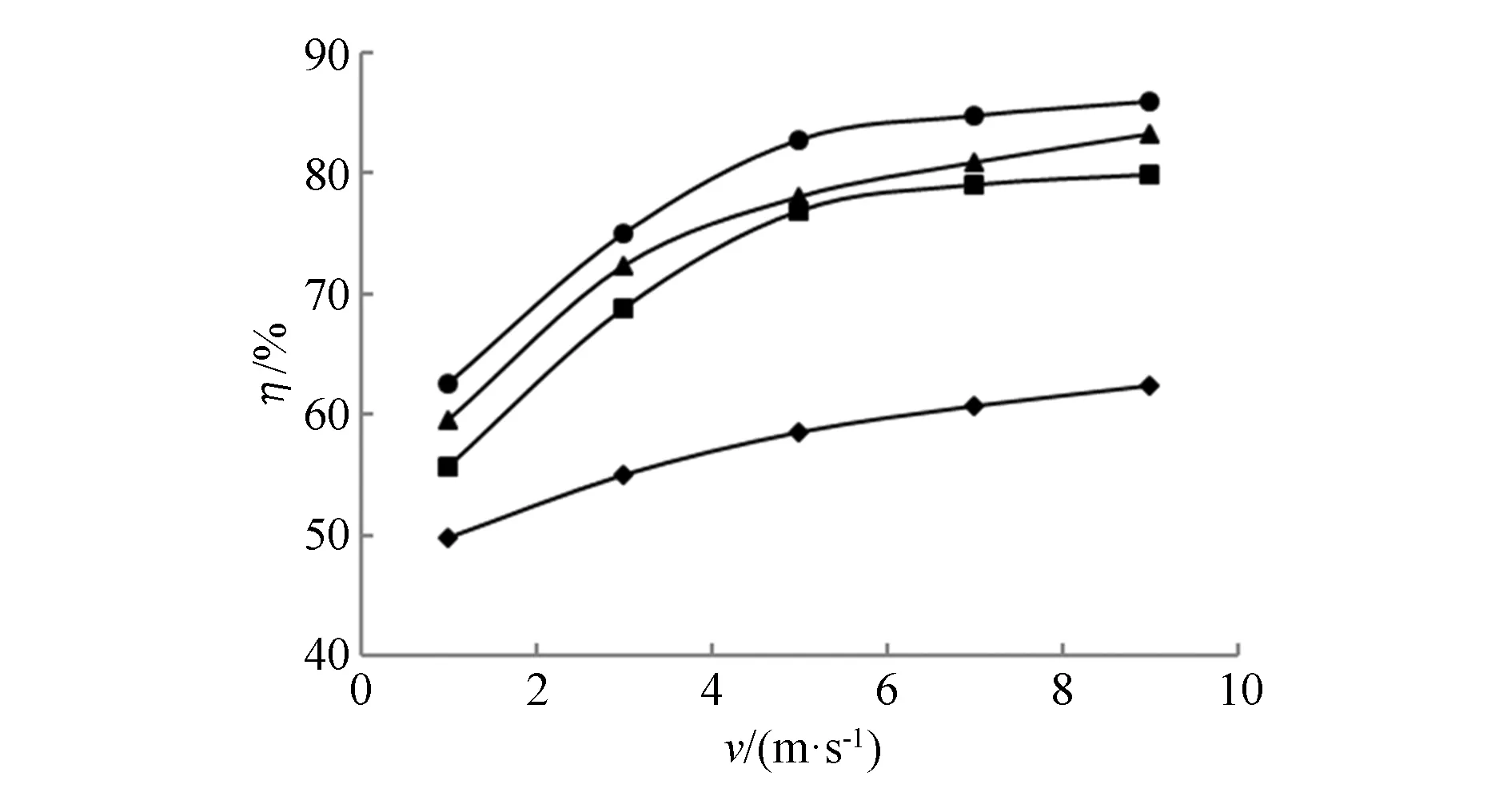

根据2.2中得到的最佳尺寸参数建立三维模型,在fluent中进行仿真分析,研究流速和粉尘粒径对除尘效率的影响。含尘气流的粉尘粒径设置为1 μm、5 μm 、9 μm 和13 μm 4种情况,气体流速v设置为1 m/s、3 m/s 、5 m/s 、7 m/s 和9 m/s 5种情况,两两组合分别进行仿真,所得除尘效率η如图4所示。对图中结果进行总结可得出下列结论:1)除尘效率随流速增加而提高,但是提高的幅度越来越小;2)对粒径越大的粉尘,除尘装置的除尘效果越好。

图4 流速、粉尘粒径对除尘效率的影响

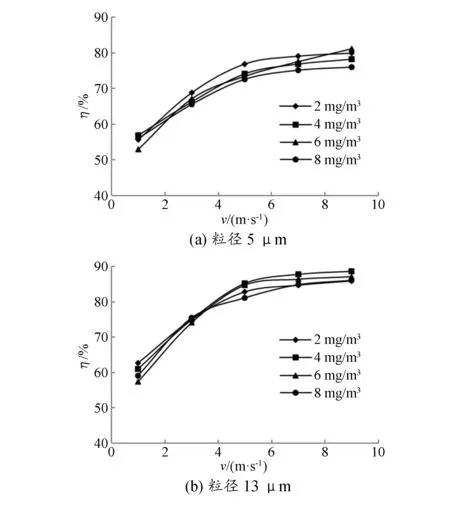

3.2 粉尘浓度对除尘效率的影响

为了研究粉尘浓度对除尘效率的影响,在粒径为5 μm和13 μm的仿真中,粉尘浓度分别调整为2 mg/m3、4 mg/m3、6 mg/m3和8 mg/m3,所得除尘效率η如图5所示。由图可知,不同浓度的情况下,除尘效率变化的曲线大体重合,说明粉尘浓度对除尘效率基本没有影响。

图5 粉尘浓度对除尘效率的影响

4 实验分析与结果

为了验证仿真的可靠性,使用实验对流场性质和除尘效率进行测量。实验使用光固化树脂3D打印技术制作除尘装置的模型,模型表面光滑,尺寸误差不超过0.15 mm。

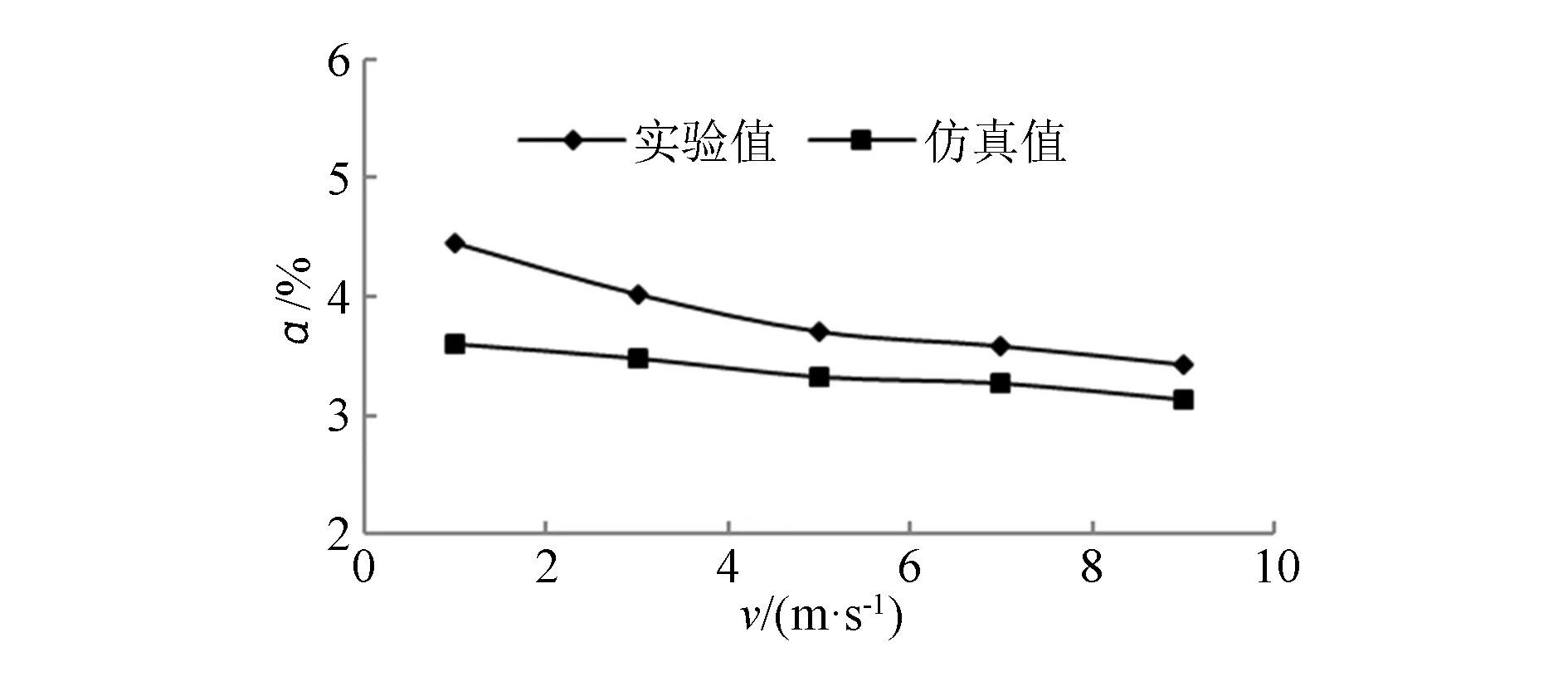

4.1 支路流量实验

将流量测量芯片安装在除尘装置测量支路上,阻塞另一支路使气体完全从测量支路通过,可以获得芯片在测量支路工作时输出电压与支路流量之间的关系曲线。去掉阻塞使除尘装置正常工作,根据该曲线计算正常工作情况下支路流量占总流量的比例α,结果如图6所示,与仿真值进行对比可以验证支路流量仿真的可靠性,该曲线也可用于传感器标定。

图6 测量支路占总流量比例

4.2 除尘装置压降实验

根据精密压差表量程选取便于测量的两种入口流量情况,测量不安装除尘装置但包括全部快接接头在内的管路的压降,其后测量安装除尘装置后的整体压降,两压降相减,获得除尘装置自身的压降(表8),实验结果与仿真结果具有较好的一致性。

表8 除尘装置压降

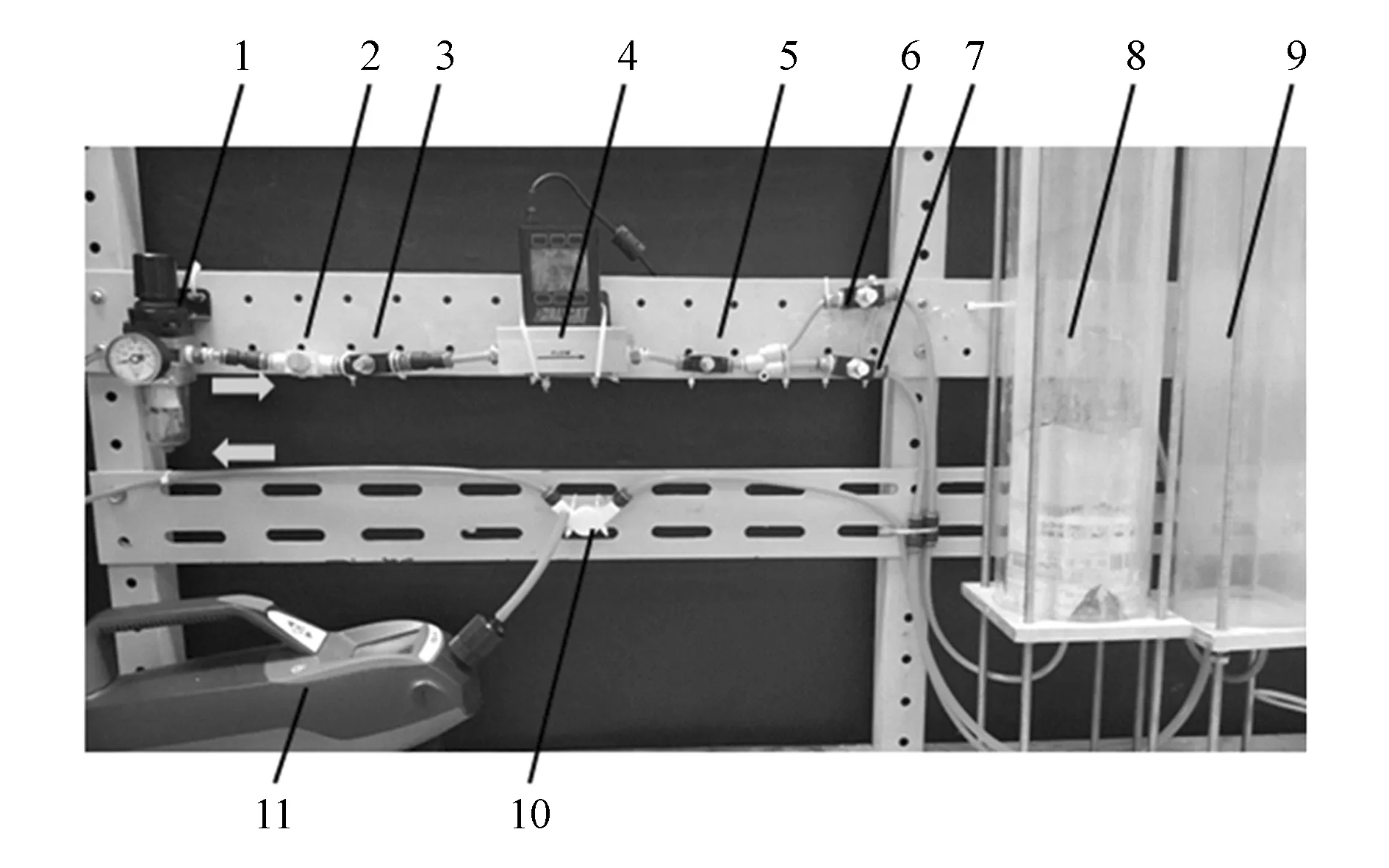

4.3 除尘效率实验

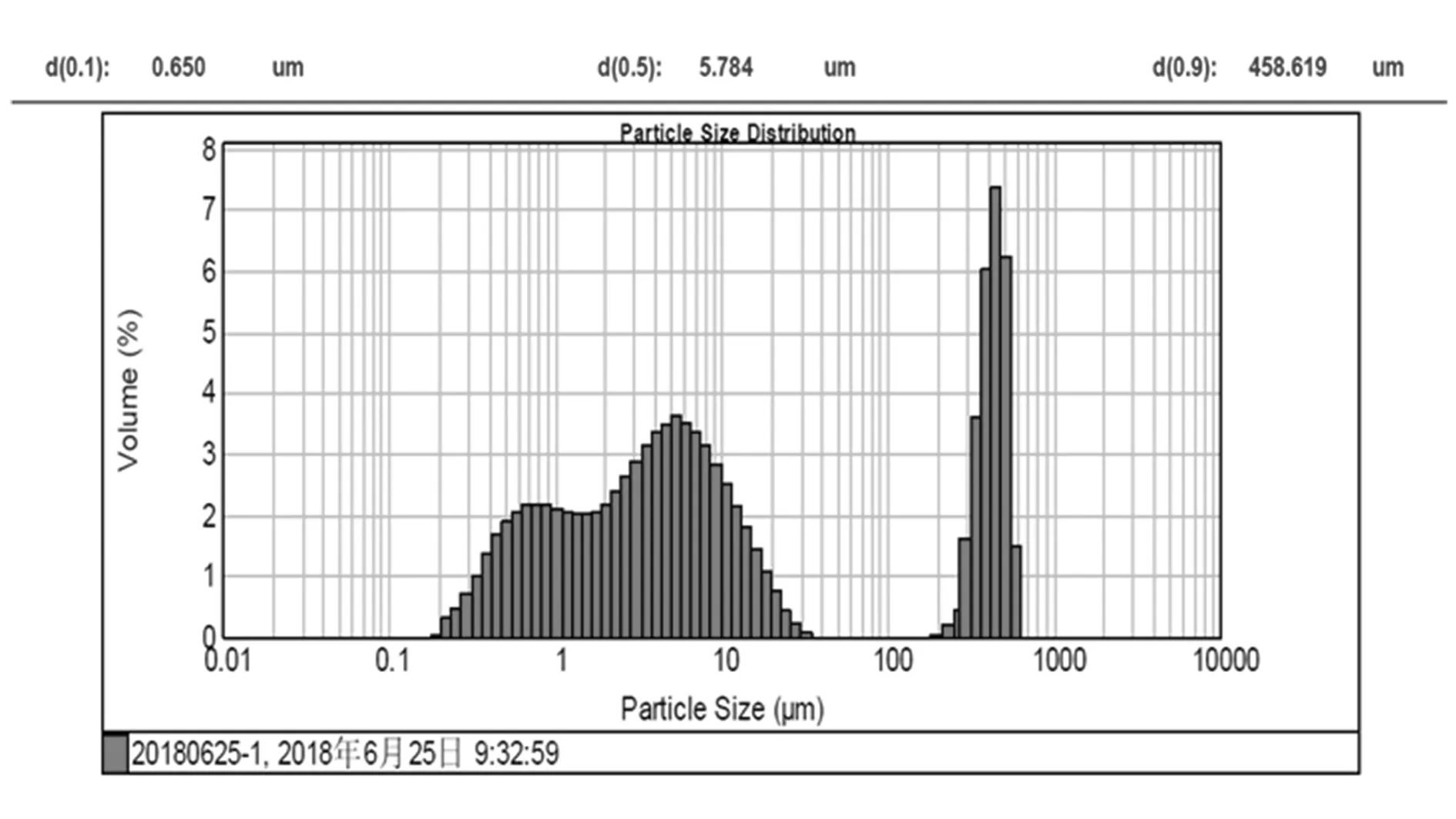

实验使用如图7所示的实验装置,该装置通过调节3个节流阀的节流程度,改变清洁气流和高浓度含尘气流的混合比例,按需要制取不同流量和浓度的含尘气流。粉尘使用物理性质与空气中粉尘基本相同的滑石粉,收集实验装置出口处的粉尘,使用型号为MASTERSIZER 2000的激光粒径仪测量粉尘粒径,粒径分布如图8所示,平均粒径十分接近5 μm。将测量支路的气流引入TSL手持式粉尘浓度仪可以读出稳定的浓度示数。实验研究了粉尘浓度和流速对除尘浓度η的影响,结果如图9所示,该结果与图5的仿真结果数值相近,数据变化趋势相同,证明了对气旋除尘装置进行的数值仿真具有参考价值,验证了模拟数值仿真中获得的结论。结果表明除尘装置的除尘效率最高达到80%。

1—减压阀;2—开关阀;3,6,7—节流阀;4—流量计;5—单向阀;8—粉尘桶;9—混合桶;10—气旋除尘装置模型;11—TSL手持式粉尘浓度仪

图8 粉尘粒径分布

图9 除尘效率验证实验结果

5 结束语

本文使用正交试验方法设计了一种MEMS热膜式气体流量传感器的气旋除尘装置,数值仿真和实验表明该除尘装置的除尘效率最高能达到80%。但是该除尘装置的设计仍然处于实验阶段,为进一步提高除尘性能和满足更多工况要求,还需要更进一步的研究工作。