多轮多支柱起落架载荷分配研究与分析

2020-06-22尤颖,张明,2

尤 颖,张 明,2

(1.南京航空航天大学飞行器先进设计技术国防重点科学实验室,江苏 南京 210016) (2.南京航空航天大学机械结构力学及控制国家重点实验室,江苏 南京 210016)

多轮起落架[1-2]常见的结构形式有两种,分别为多轮单支柱式和多轮多支柱式。增加机轮的个数可以有效减小单个机轮的垂向载荷,提高飞机在跑道上的通过性和飞机在起降以及滑行过程中的安全性。

多支柱布局形式可以有效地减小重型飞机对机场跑道的冲击,减少轮胎间的相互作用对飞机漂浮性能产生的不利影响;多个支柱同时承担着陆时产生的巨大冲击,使得单个支柱上的轴向受力明显减小,令飞机的传力构件受力减小;单个起落架结构较小,需要的收藏空间也较小[3-4]。

综上,多轮多支柱起落架将会是我国未来大型民机设计时的选择。但是对于地面载荷在多支柱起落架各支柱上如何分配的问题,尚需要进行探讨。为研究多轮多支柱起落架的载荷分配问题,本文以波音公司的B-747客机为例,建立了多轮多支柱起落架地面动力学分析模型并进行了协同仿真,以为今后研究该类问题奠定基础[5-6]。

1 小车式起落架缓冲性能分析

1.1 机构运动模型

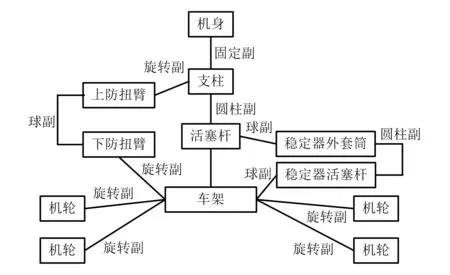

多轮起落架本身较复杂,图1所示为四轮小车式(单支柱多轮)起落架结构示意图。建模时对其结构进行了合理简化,简化后的部件包括主支柱外筒、主支柱活塞杆、上下扭力臂、车架、机轮、车架稳定器等。

图1 四轮小车式起落架结构示意图

在仿真平台中利用运动副将各部件连接起来。单支柱起落架各部件间的运动关系如图2所示。

图2 单支柱起落架各部件间运动关系

1.2 缓冲支柱动力学模型

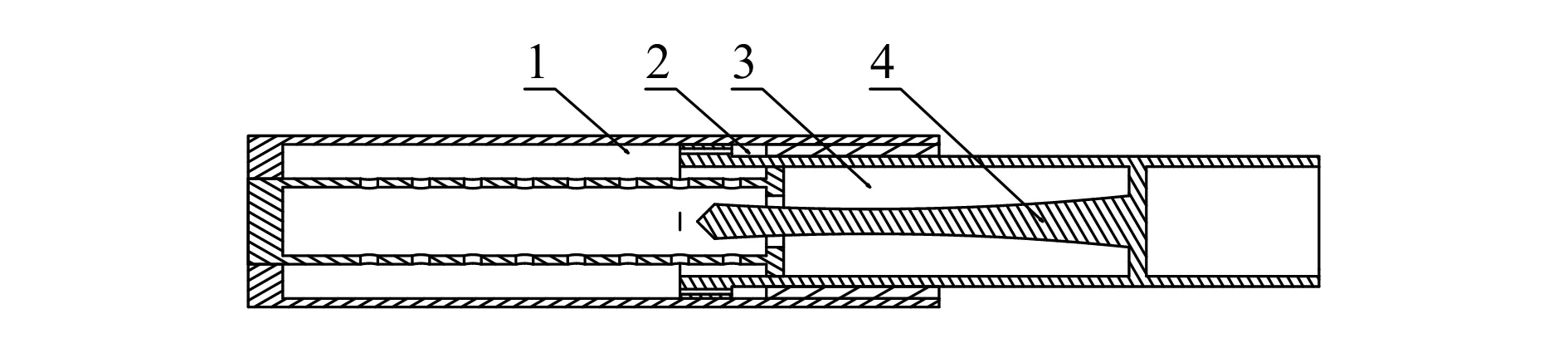

大型客机起落架采用单腔油气缓冲器,单腔油气缓冲器主要由气腔、侧油腔、主油腔、油针组成,如图3所示。

1—气腔;2—侧油腔;3—主油腔;4—油针

单腔油气式缓冲器在工作过程中的轴向载荷主要由空气弹簧力Fam、油液阻尼力Fhm和结构摩擦力Ff组成[7]。

(1)

(2)

(3)

1.3 落震缓冲性能分析

小车式起落架轮胎型号为50 × 20.0 R 22, 34 PR,仿真参数见表1,图4~图6为仿真结果,由图可知,功量图饱满,缓冲器位移随时间变化曲线自然平稳,航向载荷变化正常,满足缓冲性能设计要求。

表1 仿真参数

图4 主起落架落震功量图

图5 吊篮位移和缓冲器行程

2 多支柱起落架各支柱载荷分配

2.1 对称着陆载荷计算与分析

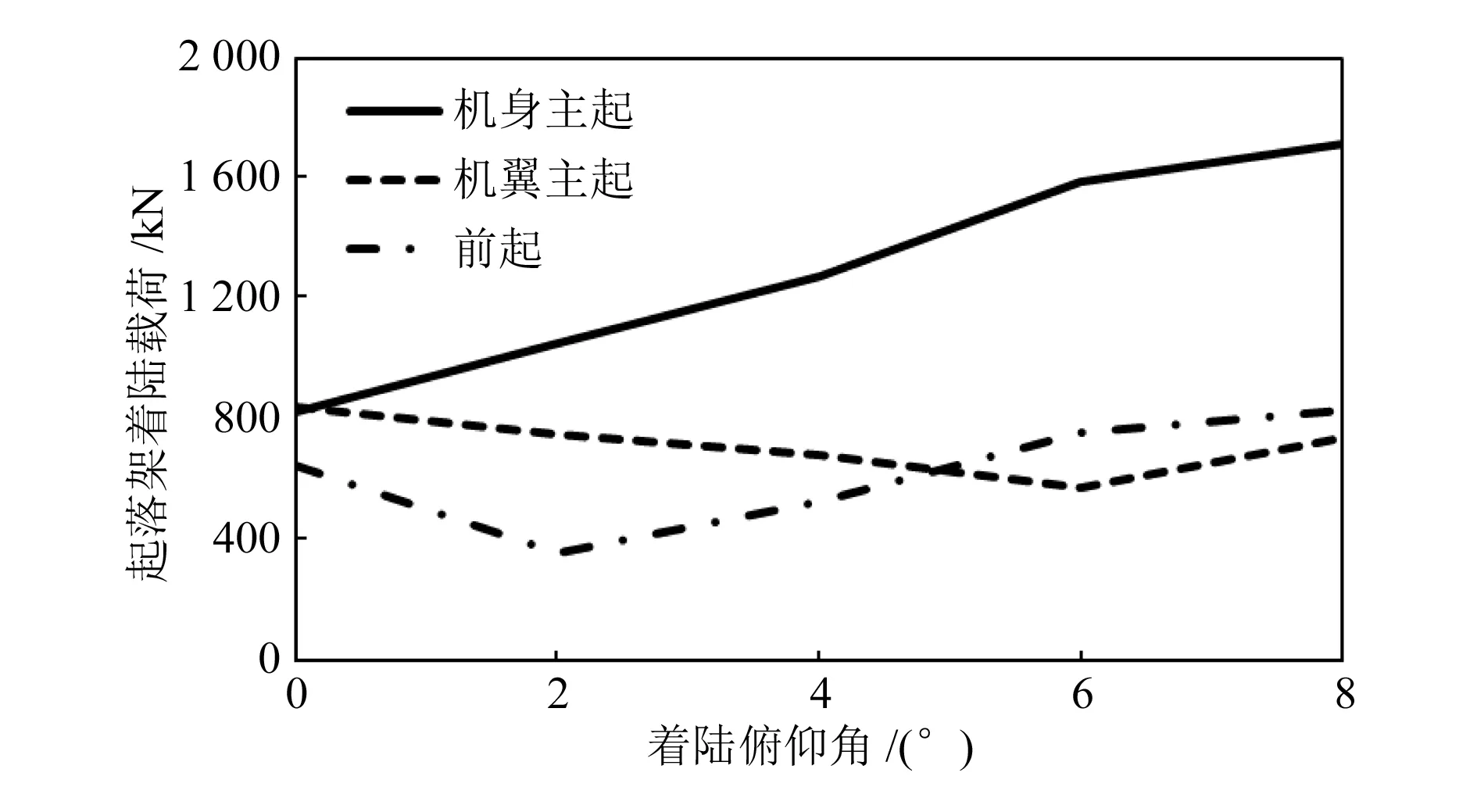

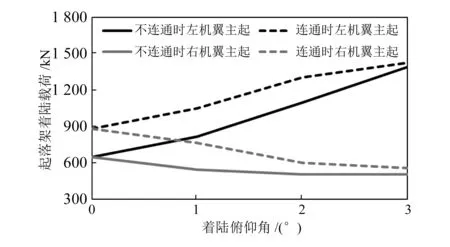

该飞机起落架系统由1个双轮前起和4个小车式主起(分别在机翼和机身上)组成,对称着陆工况参数见表2,对称着陆仿真结果如图7所示。

表2 对称着陆工况参数

图7 对称着陆工况仿真结果

从图7可以看出:1)机身主起着陆载荷随着着陆俯仰角增加而增加,机翼主起和前起落架(以下简称前起)着陆载荷在着陆俯仰角分别为6°和2°时最小;2)着陆俯仰角为正时,机身主起比机翼主起载荷大得多,并随着着陆俯仰角的增加而增加。

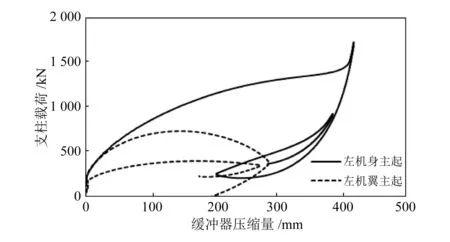

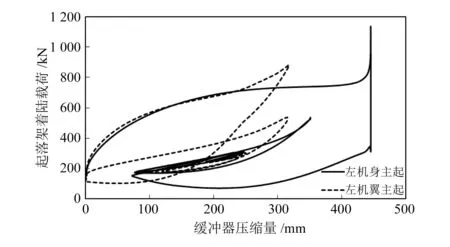

图8为着陆俯仰角为6°时左机身与机翼主起的功量图。

图8 6°俯仰角时左机身机翼主起功量图

从图8可以看出,飞机着陆俯仰角为正值时,机身主起缓冲器功量图不饱满,缓冲器处于欠阻尼状态,缓冲效率较低。

2.2 支柱载荷分配改进

在2.1节中的初始参数下各支柱载荷相差较大,缓冲器效率也低。若对载荷差别过大给予改进,可提高机身主起缓冲器效率,也可缩短机身与机翼主起启动时间差。缩小机身主起缓冲器主油孔尺寸可提高机身主起缓冲器效率,将机翼主起延长可缩短机身与机翼主起启动时间差。

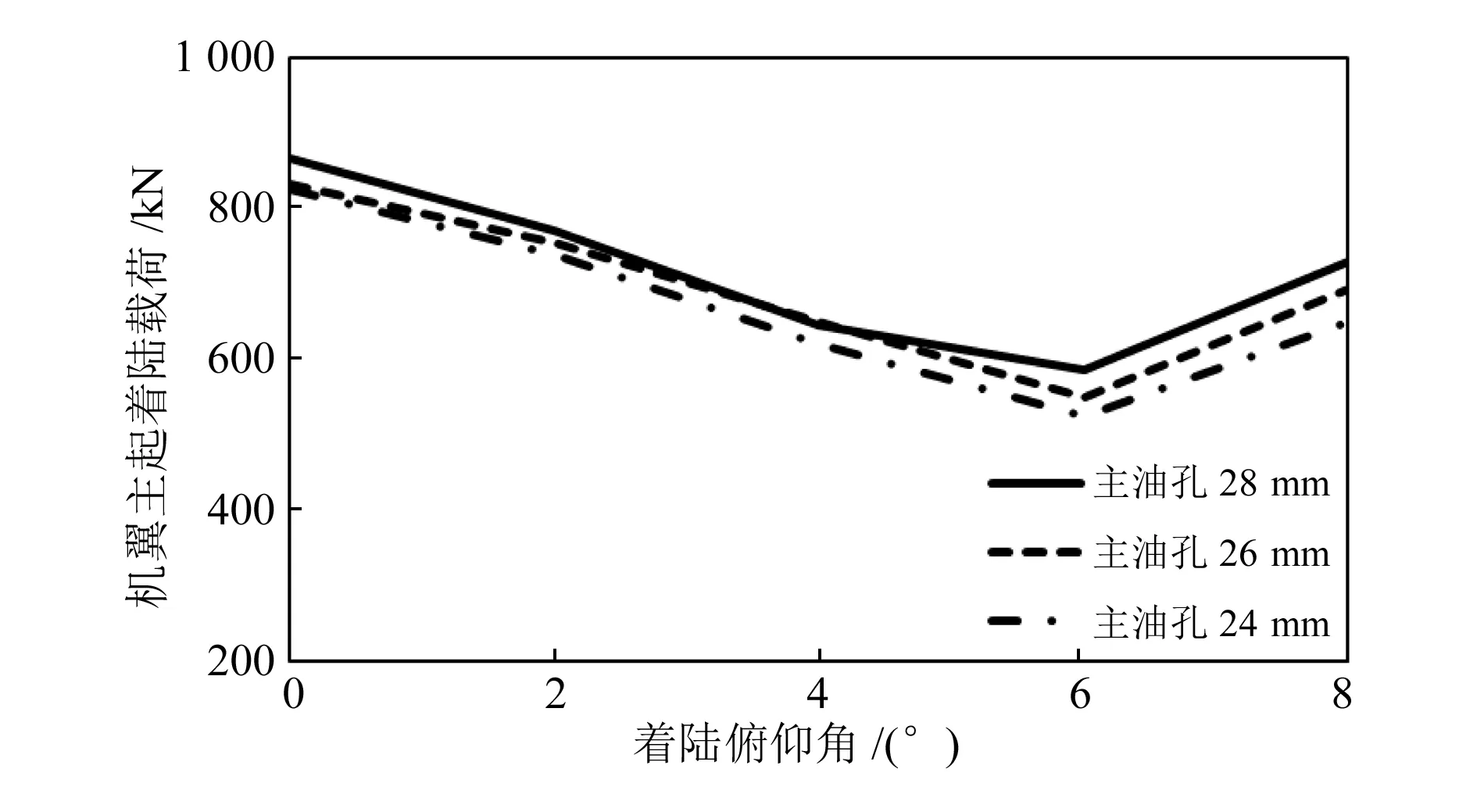

将机身主起缓冲器主油孔直径从28 mm分别缩小为26 mm和24 mm,机身和机翼主起载荷变化情况如图9和图10所示。

从图9和图10可以得出:1)缩小机身主起缓冲器主油孔尺寸,可以减小飞机对称着陆工况下的机翼主起的着陆载荷;2)在飞机着陆俯仰角为0°和2°时,缩小机身主起缓冲器主油孔会使机身主起着陆载荷先减小后增加,在飞机着陆俯仰角为6°和8°时,缩小机身主起缓冲器主油孔会使机身主起着陆载荷减小;3)缩小机身主起缓冲器主油孔尺寸,可使不同着陆俯仰角下机身主起着陆载荷变化范围缩小。

图9 不同缓冲器主油孔的机身主起载荷

图10 不同缓冲器主油孔的机翼主起载荷

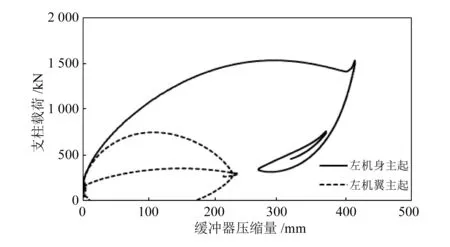

图11和图12分别为着陆俯仰角为8°、主起缓冲器主油孔直径为28 mm和24 mm时左机身与机翼主起的功量图。

图11 8°俯仰角、28 mm主油孔时着陆功量图

图12 8°俯仰角、24 mm主油孔时着陆功量图

由图11和图12可以得出,缩小机身主起缓冲器主油孔尺寸,可使飞机着陆俯仰角为正时机身主起的缓冲功量图更加饱满,提高缓冲器效率从而降低机身主起的着陆载荷,同时可以吸收更多的着陆能量,从而使机翼主起着陆载荷也降低。

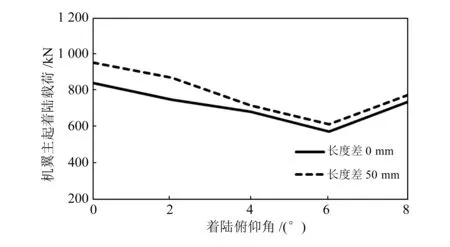

为缩短机身与机翼主起启动时间差,将机翼主起设置成比机身主起长50 mm来让机翼主起尽可能早触地。图13和图14是主起长度差对机身与机翼主起载荷的影响。

图13 主起长度差对机身主起载荷的影响

图14 主起长度差对机翼主起载荷的影响

从图13和图14可以得出:1)延长机翼主起长度使飞机机翼主起着陆载荷增加,机身主起着陆载荷减小;2)着陆俯仰角为正时,机身主起比机翼主起着陆载荷大,延长机翼主起长度可减小机身与机翼主起载荷差,从而优化载荷分配结果。

2.3 滚转着陆载荷分配分析

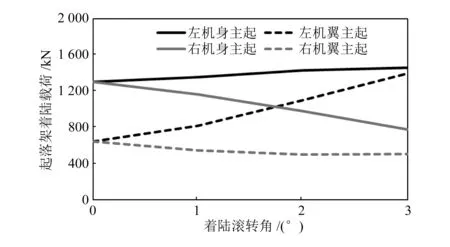

采用多支柱多轮起落架的飞机在滚转着陆中需考虑各支柱的载荷分配,图15给出了着陆俯仰角为4°时主起着陆载荷随滚转角的变化。

图15 4°俯仰角下飞机滚转着陆载荷分配

由图15可以得出,随着滚转角变大,该飞机左偏滚转着陆会使飞机左侧机身和机翼主起载荷增大,右侧机身和机翼主起载荷减小。

3 关联支柱技术的应用与分析

3.1 工作原理

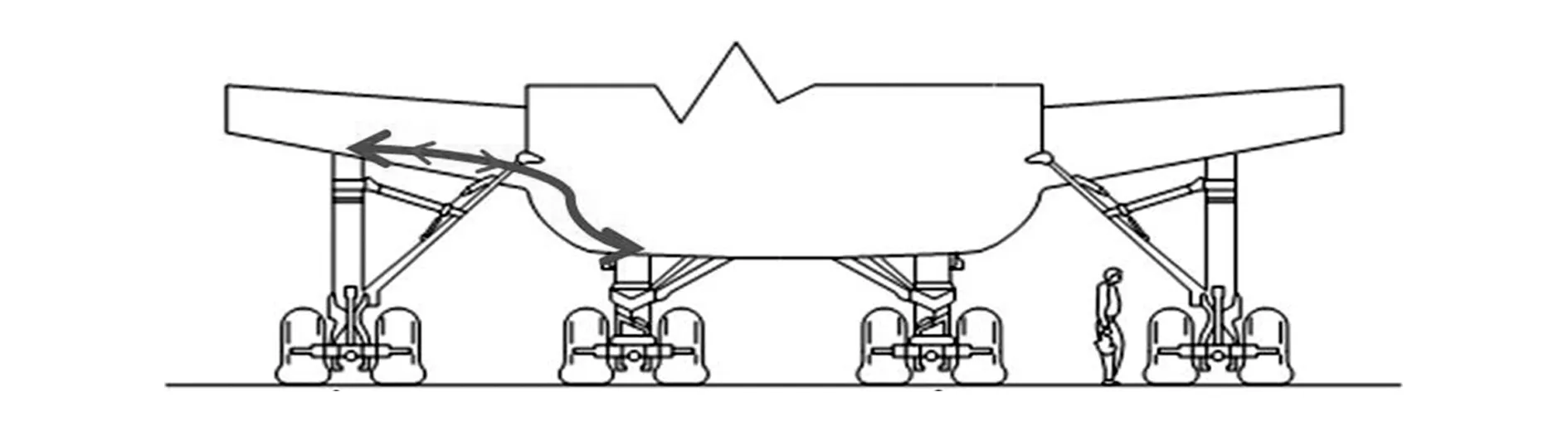

关联支柱(图16)技术是通过一根管道将飞机同一侧的两个主起气腔连通起来,即支柱连通,使两个气腔中的气体自由来往,保持同侧两个主起气腔压力始终相同。当飞机尾沉、滚转着陆或在不平道面滑行时,若某一起落架受到冲击,其缓冲器会急剧压缩,气腔压力增加,使气腔内气体快速流到另一起落架气腔中,从而减缓载荷的冲击。由于相互连接的缓冲器气腔气压相等,因此缓冲器中空气弹簧力不能用式(1)进行计算,支柱连通设计时缓冲器空气弹簧力的计算式如下:

图16 关联支柱示意图

(4)

式中:Fams,Famy分别为机身和机翼主起空气弹簧力;Aams,Aamy分别为机身和机翼主起缓冲器压气面积;V0ms,V0my分别为机身和机翼主起全伸长时气腔中空气体积;sms,smy分别为机身和机翼主起缓冲器位移。

3.2 支柱连通对载荷分配的影响

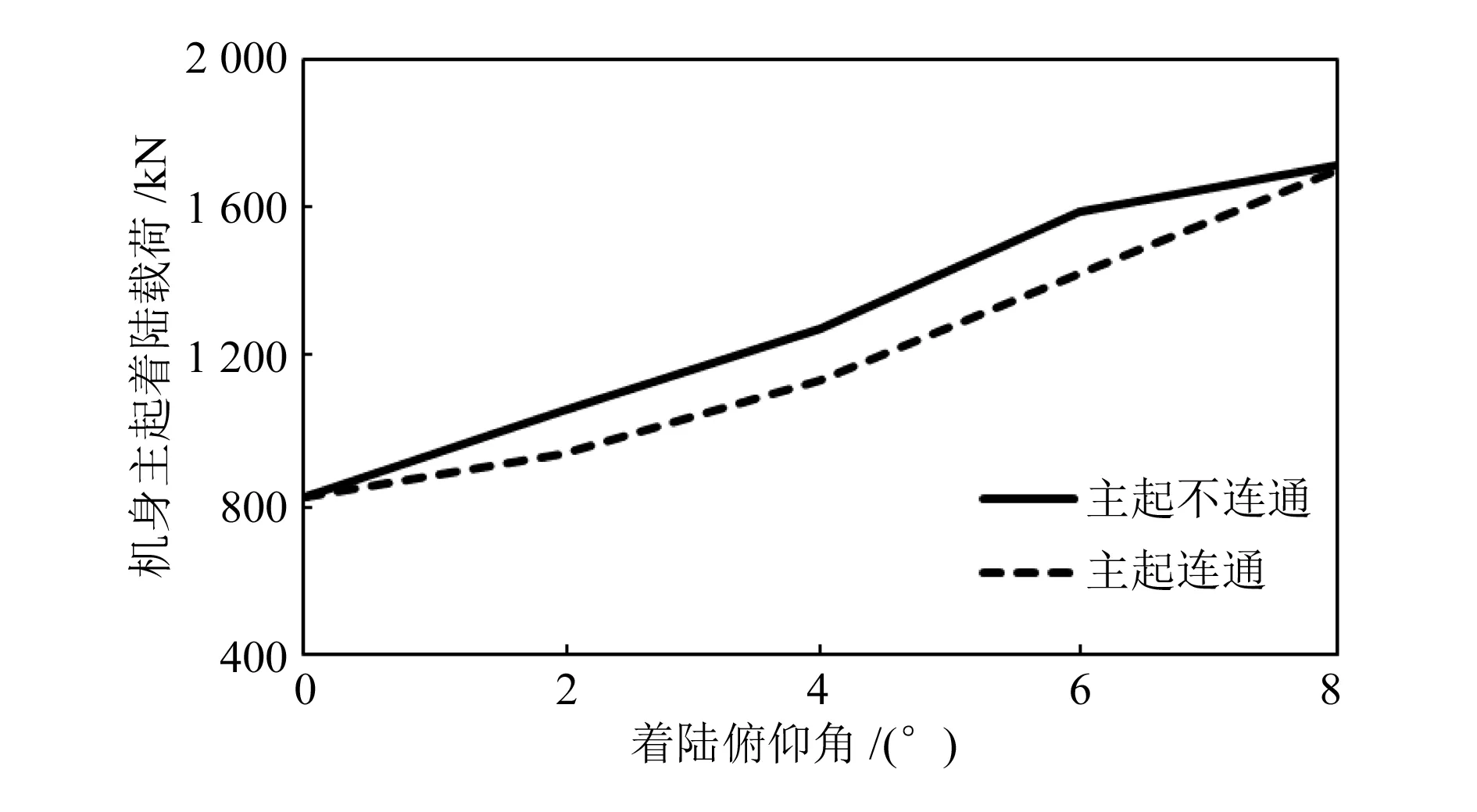

支柱连通连接的是机身主起和机翼主起的气腔,理论上可起到减小尾沉和滚转着陆时主起间载荷差异的作用。图17和图18为对称着陆时支柱连通对机身与机翼主起载荷的影响。

图17 支柱连通对机身主起载荷的影响

图18 支柱连通对机翼主起载荷的影响

由图17和图18可得,飞机着陆俯仰角较小(2°~6°)时,支柱连通可缩小机身与机翼主起着陆载荷差距;在着陆俯仰角达到8°时,支柱连通没有明显作用。

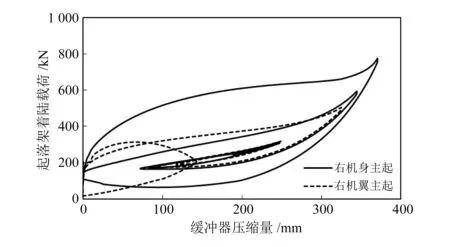

图19和图20分别为着陆俯仰角为4°、支柱不连通与连通时的左机身和左机翼主起的功量图。

图19 支柱不连通、4°俯仰角时着陆功量图

图20 支柱连通、4°俯仰角时着陆功量图

由图19和图20可得,支柱连通使尾沉着陆时机身主起空气弹簧力变小,机身主起缓冲器压缩到结构行程,飞机硬着陆。

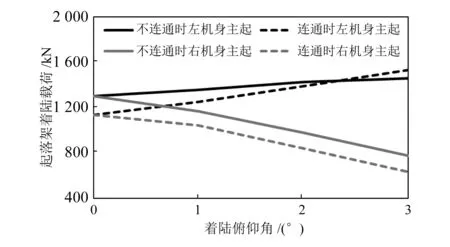

图21和图22分别为着陆俯仰角为4°、左滚转着陆时支柱连通对机身和机翼主起的影响。

从图21和图22可以得出:1)飞机向左滚转着陆,支柱连通会增加两侧机翼主起着陆载荷;2)在飞机左滚转角较小(1°~2°)时,支柱连通可以减小两侧机身主起的着陆载荷;3)在飞机滚转角为3°时,支柱连通反而会增大左机身主起的着陆载荷。

图21 滚转着陆时支柱连通对机身主起影响

图22 滚转着陆时支柱连通对机翼主起影响

图23和图24分别为着陆俯仰角为4°、滚转角为3°、支柱不连通与支柱连通时右机身和右机翼主起功量图。

图23 支柱不连通、4°俯仰角、3°滚转角时主起功量图

图24 支柱连通、4°俯仰角、3°滚转角时主起功量图

由图23和图24可得,飞机的左滚转角达到3°时,支柱连通会导致右机身主起缓冲器压缩量达到结构行程限制,出现硬着陆现象。

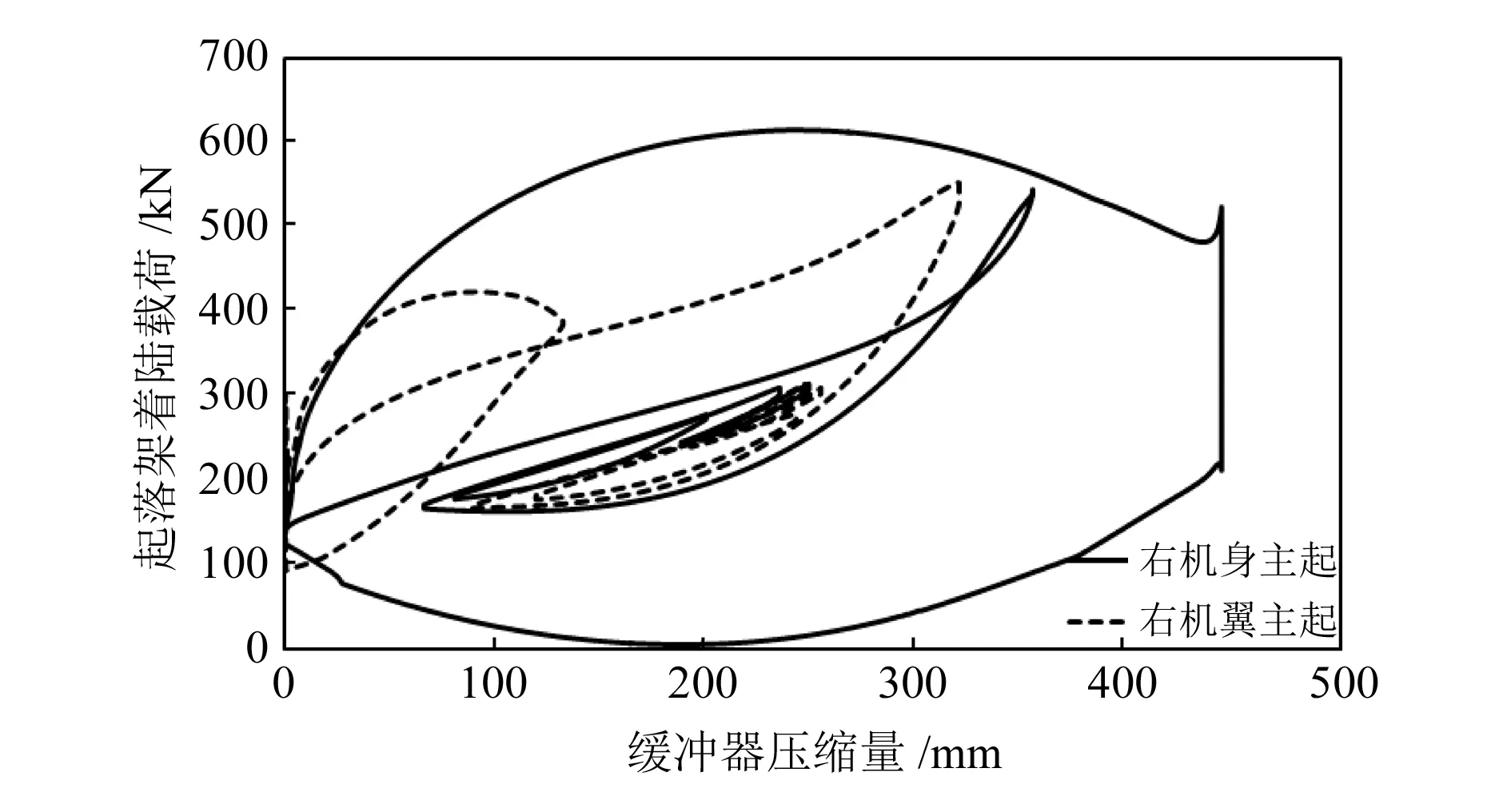

3.3 缓冲性能改进

为解决3.2中出现的硬着陆问题,在关联支柱设计时应考虑加大缓冲器的阻尼。对缓冲器进行改进,将缓冲器压油面积增大至0.060 5 m2。图25和图26分别为增大压油面积、使用关联支柱技术后该飞机对称着陆和滚转着陆的主起功量图。

图25 增大压油面积后对称着陆主起功量图

图26 增大压油面积后滚转着陆主起功量图

由图25和图26可知,适当增加缓冲器的压油面积可以避免支柱连通时因缓冲器结构行程限制而出现的硬着陆现象。

4 结论

1)对于多轮多支柱起落架飞机,正着陆俯仰角会增加机身主起着陆载荷,减小前起着陆载荷;

2)减小机身主起缓冲器主油孔直径和增加机翼主起长度,都可减小主起间的载荷差异,优化载荷分配;

3)左偏滚转着陆使飞机左机身和左机翼的主起载荷都增加,右机身和右机翼的主起载荷都减小;

4)飞机着陆俯仰角较小(2°~6°)时,支柱连通设计可缩小机身和机翼主起着陆载荷差距;

5)飞机左滚转角较小(1°~2°)时,支柱连通可以减小两侧机身主起的着陆载荷。

6)增大缓冲器油腔压油面积可以避免支柱连通时出现的硬着陆现象。