亲疏水性CuBTC/PVDF复合膜应用于膜蒸馏抗油实验

2020-06-22汪义泽王德武侯得印安广宇唐敏王军

汪义泽,王德武,侯得印,安广宇,唐敏,王军

(1 河北工业大学化工学院,天津300130; 2 中国科学院生态环境研究中心,中国科学院饮用水科学与技术重点实验室,北京100085; 3 中国科学院生态环境研究中心,环境水质学国家重点实验室,北京100085)

引 言

为了解决淡水资源的稀缺问题,海水淡化技术、工厂和生活废水处理、纯水制备技术越来越得到人们的广泛关注。其中膜蒸馏(membrane distillation,MD)是一种将传统蒸馏方法与膜分离技术相结合的液体分离技术,分离过程中,进料液中的水分子在疏水膜两侧蒸汽分压压差的驱动下蒸发汽化透过膜孔在冷侧被收集,而液相中不挥发的分子和离子则无法透过膜孔,从而实现物质的分离与浓缩[1-2]。膜蒸馏技术具有常压操作、截留率高、设备体积小、造价低以及可以利用低品位余热等优点,在海水淡化、盐溶液浓缩结晶、纯水制备等工艺中具有较大的发展潜力[3]。在膜蒸馏过程中,常用的是聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF),聚丙烯(PP)等疏水性微孔膜[4],这些膜具有较好的机械强度、耐磨性、耐腐蚀性以及热稳定性等优点。但是潜在的膜润湿和膜污染问题会降低膜蒸馏的通量及效率,其中油类物质对膜的污染较为严重,阻碍了膜蒸馏在实际生产中的应用。含油高盐废水的来源十分广泛,在石油、天然气的采集和加工过程中会产生大量的含油高盐废水,且在造纸、印染、化工等工业领域也会产生大量的含油高盐废水[5]。Zhang 等[6]提出并研究了一种混合正向渗透-膜蒸馏(FO-MD)系统,利用实验室制备的FO 和MD 中空纤维膜对含油废水进行可持续水回收。朱志高[7]利用高压静电纺丝技术制备出超疏水PVDF 纤维膜,之后在此基础上将SiO2@PAN 溶液喷涂在超疏水纤维膜上以获得具有超亲水耐油污保护层的复合纤维蒸馏膜,并应用于膜蒸馏过程实现了含油高盐废水中水的回用和利用。

近年来,金属有机框架(metal-organic frameworks,MOFs)的研究和应用得到了迅速发展,MOFs 是由无机金属中心与桥联的有机配体通过自组装相互连接的具有周期性网络结构的多孔材料[8-9],因其具有一定的稳定性、刚性柔性、多孔性、多样性以及结构和性能的可设计性[10],被广泛应用于催化[11-12]、吸附[13-14]、传感[15-16]、气体储存[17-18]和气体分离[19-20]等领域。由于各种化学相互作用的存在,如配位键、氢键和色散力对外界应力和压力的不一致反应,与传统的无机材料如沸石相比,MOFs 通常表现出更复杂的结构特性[21],在许多工业应用中,MOFs 具有坚固耐用的机械结构,以保持其完整性和承受高的外部压力[22]。MOFs 在油水分离方面有较多的应用,Gao 等[23]通过活化的MOFs 与十八胺的反应来构建基于金属有机骨架的超疏水/超亲油材料能有效分离水中的氯仿、甲苯、石油醚和正己烷,具有良好的油水分离性能;Zhang等[24]研制了一种两亲性五蝶烯铜金属有机骨架UPC-29,对石脑油/水、汽油/水和柴油/水的混合物具有高效的分离性能。复合膜应用于膜蒸馏抗油也有较多的研究,烟台大学的林帝出[25]采用静电纺丝技术将醋酸纤维素、壳聚糖等亲水性聚合物附载在聚四氟乙烯疏水膜表面,制备了抗油污污染、具有自清洁功能的亲/疏水复合膜;北京工业大学的路雪梅[26]利用动态过滤法将氟化的二氧化硅颗粒涂覆在PVDF 基膜表面,制备出了疏水疏油的复合膜,与基膜相比,复合膜对煤油等有机物有良好的的抵抗能力,而PVDF 基膜受到了严重的污染;Wang 等[27]利用纳米二氧化硅纳米粒子、壳聚糖水凝胶和氟聚合物对疏水PVDF 膜进行改性,制备了一种用于膜蒸馏的复合膜,该复合膜具有不对称润湿性,改性后的表面具有亲水性和水下疏油性,未改性的表面保持疏水性,用含1000 μg/g 原油的盐水乳液进行直接接触膜蒸馏实验,比较了复合膜和原始PVDF 膜的性能,结果表明,所制备的复合膜比原始疏水PVDF 膜具有更好的抗油污性能。而MOFs 应用于膜蒸馏处理含油高盐废水的文章鲜有报道。CuBTC 是由Chui 等[28]在1999 年提出,也被称为HKUST-1,由1,3,5-苯三甲酸(1,3,5-benzenetricarboxylic acid,BTC)作为有机配体和Cu作为无机金属中心共同组成,是一种热稳定性高、具有较大比表面积和较高孔隙率的MOF。CuBTC 有很好的亲水性能,在水下对油类物质有很好的排斥作用。将CuBTC 和PVDF膜相结合应用于膜蒸馏实验中,可以充分利用CuBTC 的亲水性、多孔性和高孔容的骨架结构,使水分子快速通过CuBTC 的孔径到达底层的疏水膜,不会在膜蒸馏过程中造成较大的传质阻力,对膜蒸馏的通量有较小的影响;同时可以利用CuBTC 水下超疏油的性能,在处理含油废水时大大提高膜对油类物质的抵抗作用,致使膜孔不被油污所堵塞,使得膜蒸馏过程可以长期稳定地运行。

本文采用水热法合成了具有大比表面积、高孔隙率、性质稳定的CuBTC MOF 颗粒,并以PVA 作为黏合剂,用抽滤的方式将CuBTC 颗粒稳定的附载在PVDF 商业膜表面。对CuBTC 颗粒和复合膜进行了一系列的表征,发现合成的CuBTC 颗粒表现出较好的性能,复合膜强度和韧性优良。在以35 g/L 的氯化钠溶液和1 g/L 的原油配制的含油高盐溶液作为进料液的条件下,将PVDF 原膜和CuBTC/PVDF 复合膜进行直接接触膜蒸馏实验,考察了两种膜的抗油污染能力。

1 实验材料和方法

1.1 材料

商业PVDF 微滤膜(平均孔径0.45 μm)购自美国Millipore 公司;三水合硝酸铜[Cu(NO3)2·3H2O,AR,99%]购自上海麦克林生化科技有限公司;1,3,5-苯三甲酸(BTC,98%)、聚乙烯醇(PVA,1799 型)购自上海阿拉丁生化科技股份有限公司;氯化钠(NaCl,GR)、戊二醛(GA,AR)、无水乙醇(EtOH,AR)、盐酸(HCl,AR)、N,N-二甲基甲酰胺(DMF,AR)购自国药集团化学试剂有限公司;原油取自中油集团大庆油田。以上试剂均未进一步处理,实验所用的水是实验室自制去离子水。

1.2 实验仪器

场发射扫描电子显微镜(FE-SEM,SU-8020,日本Hitachi 公司);接触角测量仪(OCA15EC,德国Data Physics 公司);毛细管流动孔径分析仪(Porolux 1000,德国Porometer 公司);水分测定仪(HR83,瑞士Mettler Toledo 公司);比表面积及孔径分析仪(BET,ASAP 2460,美国Micromeritics 公司);X 射线衍射仪(XRD,D8 focus,德 国Bruker 公 司);剪 切 乳 化 机(AE500S-H,上海昂尼仪器仪表有限公司);激光粒度 仪(Malvern Mastersizer 3000,英 国 Malvern Instruments 公司);水热反应反应釜(聚四氟乙烯内胆);抽滤装置。

1.3 实验方法

1.3.1 CuBTC颗粒的制备 参考Shuang等[29]报道的方法,首先将1.40 g BTC 加入到40 ml 的EtOH 和DMF(EtOH 和DMF 的体积比为1∶1)混合溶液中,2.92 g Cu(NO3)2·3H2O 加入到40 ml 的去离子水中,在常温下磁力搅拌10 min;之后将两种溶液加入到100 ml 的水热反应反应釜中,在100℃条件下反应10 h;最后用乙醇洗涤离心得到蓝色晶体,在60℃下干燥2 h,用于下一步的实验。

1.3.2 CuBTC/PVDF 复合膜的制备 首先制备2%(质量) PVA 水溶液:将PVA 颗粒加入到去离子水中,加热到95℃,搅拌至充分溶解,冷却待使用;之后将不同质量(0.2、0.4、0.6 和0.8 g)CuBTC 颗粒加入到400 ml EtOH 中,同时加入4 ml 的PVA 水溶液,超声振动至均匀状态;最后将上述溶液倒入已经装好PVDF 膜的自制抽滤组件中,在0.04 MPa 下抽滤10 min,再将1 g GA[0.5%(质量)]和0.1 g HCl[7.2%(质量)]的混合溶液喷洒在抽滤完的膜上,60℃干燥2 h后制得CuBTC/PVDF 复合膜。将加入0.2、0.4、0.6和0.8 g CuBTC 颗粒所制备成的膜分别命名为PVDFM1、PVDF-M2、PVDF-M3 和PVDF-M4。图1 是CuBTC 颗粒和CuBTC/PVDF 复合膜的制备机理图,提供中心原子的硝酸铜和有机配体苯三甲酸在高温高压的水热反应釜中反应生成具有多面体结构的蓝色CuBTC 晶体颗粒。当PVA 加入乙醇中时会产生少量的絮体,加入CuBTC 颗粒后充分搅拌,使得絮体和颗粒均匀分布在乙醇溶液中。抽滤装置由自制抽滤组件、安全瓶和真空抽滤泵组成,其中自制抽滤组件由上层模具和下层凹槽板构成,凹槽板上有一层钢丝网,对膜起支撑作用。抽滤过程中,膜紧紧压在模具和凹槽板之间,液体被抽到安全瓶中,防止吸入真空泵中导致设备的损坏。

图1 CuBTC 颗粒和CuBTC/PVDF复合膜的制备机理图Fig.1 Preparation mechanism diagram of CuBTC particles and CuBTC/PVDF composite membrane

1.3.3 含油高盐溶液的配制 往2 L 去离子水中加入70 g NaCl,搅拌直至结晶完全溶解得到35 g/L 的NaCl 溶液,将2 g 原油加入到配制好的NaCl 溶液中,调整剪切乳化机转速至5000 r/min,53℃下持续搅拌30 min 即可得到1 g/L 的含油高盐溶液。用激光粒度仪测得油滴粒径分布如图2 所示。由图可知,粒径集中分布在10 μm,油滴均匀分散在盐溶液中。

图2 原油液滴粒径分布Fig.2 Crude-oil diameter distribution in NaCl solution

1.3.4 膜蒸馏抗油实验 实验室自制直接接触式膜蒸馏装置流程图如图3所示。将35 g/L 的NaCl溶液和1 g/L 原油在53℃、5000 r/min 下加热搅拌30 min 后形成均匀的含油高盐溶液,将溶液作为进料侧溶液(红色部分),去离子水作为渗透侧溶液(蓝色部分),并用恒温水浴槽保持两侧的温度分别为53℃和20℃,用流量计调节两侧流速分别为1.5 L/min 和1.75 L/min;自制膜组件上下两个腔室组成,分别允许进料液和渗透液通过,膜样品被紧紧固定在两个腔室之间,膜与组件的有效接触面积为74.7 cm2。产水的质量通过天平测量,渗透侧的电导率通过电导率仪测量,并且天平和电导率仪与计算机连接以实现数据的自动记录,记录间隔为2 min。

图3 直接接触式膜蒸馏装置示意图Fig.3 Schematic diagram of experimental setup of DCMD

产水通量(J)是指单位时间内通过单位膜面积上的流体量,是评价膜性能的重要参数,通过式(1)计算

式中,J 是膜蒸馏产水通量,kg/(m2·h);ΔM 是膜蒸馏在一定时间内的产水质量,kg;Δt 是膜蒸馏的时间变化量,h;Ae是膜与组件的有效接触面积,cm2。

2 表征方法

2.1 CuBTC的XRD测试

测试之前先把CuBTC 在60℃下干燥12 h,之后取少量粉末放在样品槽中,用载玻片压平放入到X射线衍射仪中进行分析。扫描范围为5°~70°,扫描速度为0.02(°)/min。

2.2 CuBTC的比表面积及孔径分析

比表面积是用来表征颗粒外表面大小的物理性能参数。本文采用氮气吸附法测定比表面积,依据气体在固体表面的吸附特性,在一定的压力下和超低温下,被测样品颗粒表面对气体分子具有可逆物理吸附作用,并在确定的压力下对应存在确定的平衡吸附量,之后再利用BET 理论模型等效求出被测样品的比表面积,样品比表面积(Sg)的计算如式(2)

式中,Sg是被测样品的比表面积,m2/g;Vm是比表面积计算式中单层饱和吸附量,ml;Na是阿伏伽德罗常数;S0是比表面积计算式中被吸附气体的截面积,nm2;M是比表面积计算式中样品的质量,g。

孔的大小、形状和数量对比表面积测定有较大的影响,材料孔体积大小及孔径分布规律对材料本身的吸附、催化及稳定性等也有很大的影响。气体吸附法孔径分布测定利用的是毛细冷凝现象和体积等效代换的原理,即以被测孔中充满的液氮量等效为孔的体积。通过测定出样品在不同P/P0下凝聚氮气量,可绘制出其等温吸脱附曲线,通过不同的理论方法可得出其孔容积和孔径分布曲线[30]。最常用的计算方法是利用BJH 理论,通常称之为BJH 孔容积和孔径分布。

2.3 膜表面接触角测量

取合适面积大小的膜,用双面胶黏在载玻片上放在接触角测量仪的样品台上,计算机控制注射器将2 μl 去离子水滴在膜表面,测量空气中水接触角;将贴在载玻片上的膜放在水中,计算机控制注射器将2 μl 原油滴在膜表面,测量水下油接触角。每个样品测量三次,取其平均值作为最后结果。

2.4 膜孔径和孔隙率测量

用毛细管流动分析仪测定膜的孔径和孔径分布,毛细流动法又被称为泡点法和气液排出法,是利用气液界面张力将孔道封堵后,再利用压缩气体开孔,利用开孔所需压力来计算孔道直径。将膜剪成直径为25 mm 的圆形,泡在浸润液中几分钟使其完全被润湿,之后放在分析仪中用氮气将润湿液完全吹出,并用软件记录对应压力下的干湿曲线,根据Young-Laplace 方程,计算出膜的孔径和孔径分布。测量样品三处位置,取平均值作为最后结果。

孔隙率是指材料中孔隙体积与材料在自然状态下总体积的百分比。取一块膜用厚度测量仪测量其厚度(测量三次取平均值),并且记录其面积大小;把膜泡在浸润液中使其膜孔完全充满浸润液,擦去表面多余浸润液放入水分测定仪中测量膜和浸润液的总质量;用水分测定仪烘干功能将膜中浸润液烘干并测量膜的干质量,最后用式(3)算出膜的孔隙率ε

式中,ε 是膜孔隙率,%;M1、M2分别是干膜、湿膜的质量,g;ρ 是浸润液的密度,1.87 g/cm3;A0是膜面积大小,cm2;σ是膜的厚度,cm。

2.5 CuBTC和膜表面形貌分析

在平面样品台上贴上导电胶,取少量的CuBTC晶体粉末,用镊子均匀散布在导电胶上,剪小块样品膜贴在导电胶上;在断面样品台上贴上导电胶,制样前将膜在液氮中浸泡15 s,拿出进行淬断后贴在导电胶上;将平面样品台和断面样品台在60℃下干燥12 h,去除样品中的水分;之后将样品抽真空30 min,喷金60 s 使表面具有一定的导电性,放在场发射扫描电子显微镜下观察颗粒和膜表面形貌。

3 实验结果与讨论

3.1 CuBTC自组装和PVA交联原理

CuBTC 是由BTC 作为有机配体和Cu 作为无机金属中心相互桥连、具有一定周期排布的MOF 颗粒,其自组装过程如图4所示[31],金属离子Cu和有机配体BTC 相互配位形成单元结构,单元结构通过自组装形成周期性网状骨架的多孔材料。BTC 和Cu以一定的顺序连接形成一种三维框架结构,这种三维框架结构稳定,且形成的颗粒具有纳米孔,成孔后可以具有永久的孔度。形成的CuBTC 同时具有有机和无机材料的优点,具有开放的配位位点和有机官能团。

PVA 具有大量的羟基活性官能团,可以与含有醛基的二醛类物质发生缩醛化反应,可以实现PVA的有效交联。图5 是PVA 和戊二醛交联原理图,PVA 在一定温度下具有水溶性,通过戊二醛的交联,生成的产物化学性质稳定,可以有效实现PVA的固化[32-33]。

图4 CuBTC自组装过程Fig.4 Self-assembly process of CuBTC

图5 PVA和GA交联原理Fig.5 Cross-linking principle of PVA and GA

3.2 CuBTC的XRD分析

图6 是CuBTC 样品的XRD 谱图,其特征峰出现在2θ = 6.8°、9.5°、11.6°、13.5°、14.9°、16.6°、17.5°、19.0°、20.2°、24.1°、25.9°、29.3°、35.3°、39.1°处,对应分别是(200)、(220)、(222)、(400)、(422)、(420)、(511)、(440)、(442)、(511)、(731)、(751)、(773)和(882)晶体平面,水热合成的样品与Chui 等[28]模拟以及现有文献报道[34-36]的XRD 图相吻合。从图中可以看出,CuBTC 的X 射线衍射峰非常尖锐,说明合成的样品具有高度的结晶性。此外在图中没有出现明显的CuO(2θ=35.5°和38.7°)和Cu2O(2θ = 36.43°)的特征峰[37],说明合成的样品有较高的纯度。

图6 CuBTC样品的XRD谱图Fig.6 XRD patterns of CuBTC sample

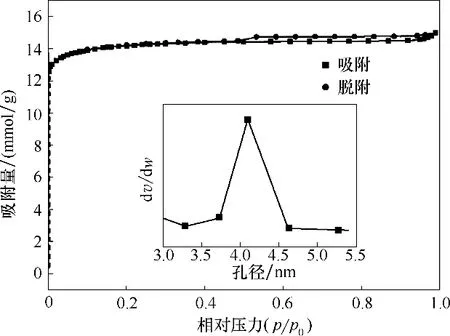

3.3 CuBTC的比表面积、孔径及孔容

为了表征CuBTC 的孔隙率大小,在-196℃下进行了N2的吸脱附实验。CuBTC 的N2吸附-脱附等温线和相应的孔径分布如图7所示。CuBTC 颗粒具有相似的第Ⅳ类吸附-脱附等温曲线,表明其具有明显的介孔网络;H4型滞后曲线的分压范围为0.4~1.0,说明孔隙大小分布均匀。CuBTC 样品在4.1 nm左右呈均匀、狭窄的孔径分布。表1 显示的是在氮气条件下测量出的CuBTC 颗粒的比表面积,BJH 吸脱附孔径和孔容。CuBTC 的BJH 吸脱附孔径分别为3.270 和3.356 nm,而水分子的直径大小为0.4 nm,由此可以看出颗粒孔隙足以使水分子通过;同时CuBTC 的BJH 吸脱附孔容分别为0.056 和0.051 cm3/g,表明有较大的空间容纳水分子,不会阻碍水分子在CuBTC 颗粒内部空间自由的运动。测试发现CuBTC 具有较大的比表面积,为1219.785 m2/g,这也和其孔径和孔容有一定的关联。在一定孔径下,孔隙体积越大,比表面积越大。另一方面,在固定的孔容下,孔径的增大会导致比表面积的减小[38]。所以孔径较小或者孔容较大时,样品会有较大的比表面积。CuBTC 所具有的上述特征可以使水分子受到较小的传质阻力从而较容易穿过CuBTC 颗粒到达膜表面,降低由于颗粒的附载而对膜蒸馏通量造成的影响。

图7 CuBTC样品的N2的吸附-脱附等温曲线与BJH孔径分布Fig.7 N2 adsorption-desorption isotherms and BJH pore size distributions of CuBTC samples

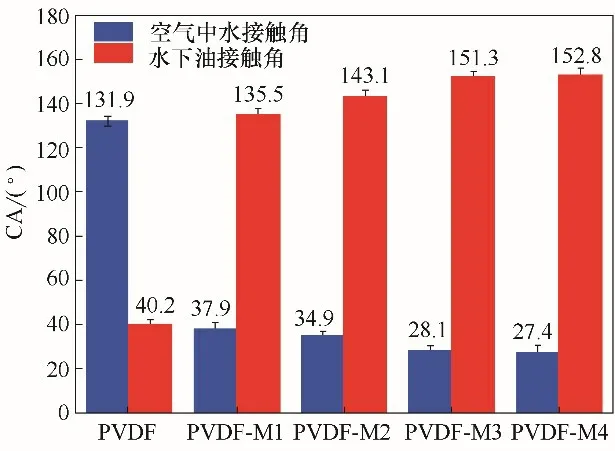

3.4 空气中水接触角和水下油接触角

图8 为PVDF 原膜和不同CuBTC 颗粒含量的复合膜在空气中水接触角和水下油接触角(液滴和膜接触3 s 后测量)。从图(蓝色柱)中可以看出,PVDF原膜的空气中水接触角为131.9°,随着CuBTC 在膜上的附载,接触角显著下降,复合膜表面表现出亲水的特征。随着CuBTC 含量的增多,复合膜表面的亲水性逐渐增大,但由PVDF-M3 和PVDF-M4 的接触角数据可以发现颗粒添加量超过0.6 g时,膜的亲水性并无进一步显著提升,在含有少量CuBTC 时,颗粒并未完全覆盖PVDF 底膜表面,复合膜的水接触角较大,而当CuBTC 含量增加到一定量后颗粒完全覆盖PVDF 底膜,这时的亲水性完全取决于颗粒的性质,颗粒具有良好的亲水性,所以复合膜空气中水接触角和水下油接触角不再增加。从图(红色柱)中可以看出,PVDF 原膜在水下的油接触角仅为40.2°,且测量过程中发现,油滴接触膜后会立即吸附在膜上,说明原膜疏油性能不佳,在处理含油废水时易受原油污染;而随着CuBTC 的引入,复合膜表面具备较好的水下疏油能力。少量颗粒引入的情况下,膜表面水下油的接触角已经能达到135°以上,且PVDF-M3 和PVDF-M4 膜能够达到超疏油(150°以上)的效果。

表1 CuBTC颗粒的比表面积、孔径及孔容Table 1 BET,pore size and pore volume of CuBTC particles

图8 膜的空气中水接触角和水下油接触角Fig.8 Water contact angle and underwater oil contact angle of membranes

接触角测量结果表明引入CuBTC 后的复合膜具有优良的水下疏油性能,且随着颗粒引入量的增加膜表面水下油接触角先增加,在引入量为0.6 g后趋于稳定。

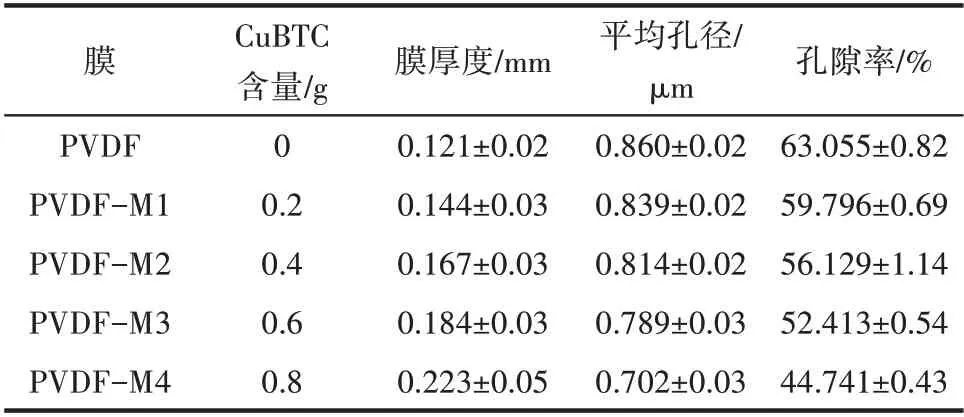

3.5 膜的孔径、孔径分布及孔隙率

PVDF原膜和复合膜的孔径分布如图9所示,从图 中 可 以 看 出,PVDF、PVDF-M1、PVDF-M3 和PVDF-M4 膜的孔径分布集中,而PVDF-M4 膜的孔径分布较为分散,说明PVDF-M4 膜孔径大小不均匀,这可能是CuBTC 含量过多导致膜孔的部分堵塞。表2显示的是PVDF原膜和复合膜的厚度、平均孔径和孔隙率,随着CuBTC 含量的增加,膜厚度逐渐增大,平均孔径和孔隙率逐渐减小,并且当CuBTC 含量增加到0.8 g 时,膜厚度增加到原膜的2倍左右,平均孔径减小的比较大,孔隙率也降到了50% 以下,增大了膜蒸馏过程中的传质阻力,势必会对膜蒸馏通量造成较大的影响。综合图8中接触角和图9、表2 中孔径、孔径分布及孔隙率等多方面因素考量,选取PVDF-M3 膜进行膜蒸馏抗油污染实验。

图9 各膜的孔径分布Fig.9 Pore size distribution of membranes

表2 膜的厚度、平均孔径及孔隙率Table 2 Thickness,average pore diameter and porosity of membranes

3.6 膜的孔径、孔径分布及孔隙率

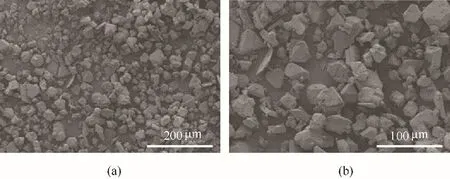

图10 是CuBTC 颗粒在扫描电子显微镜下的照片,图10(a)、(b)分别是放大200 倍和400 倍的电镜图片,从图中可以看出,在水热反应下生成了10~60 μm 之间的多面立方体结构,和之前报道过的水热合成CuBTC 的文献[29,34-35]进行对比,大小和形貌均符合文献中的报道。

图10 CuBTC颗粒的扫描电镜图Fig.10 SEM images of CuBTC particles

图11 PVDF膜和复合膜的电镜图Fig.11 SEM images of PVDF membrane and composite membrane

PVDF 原膜和CuBTC/PVDF 复合膜的平面及断面电镜图如图11 所示。由图11(a)可以看出,PVDF膜表面覆盖了一层分散均匀的CuBTC 颗粒,PVDF膜的膜孔完全被遮挡住,因此避免了在膜蒸馏实验中油污与底膜的直接接触;由图11(b)可以看出,颗粒与颗粒之间靠丝状交联的PVA 黏结在一起,同样由图11(c)复合膜的断面图可以看出,颗粒被丝状交联的PVA 紧紧地黏结在PVDF 膜上,并且PVA 并没有完全包裹住CuBTC 颗粒和PVDF 膜,大部分的CuBTC 颗粒外表面还裸露在空气中,这样既把CuBTC 颗粒有效附载在膜表面又没有破坏其亲水特性。

3.7 直接接触膜式蒸馏抗油实验

为了评价复合膜的性能,使用含油高盐溶液作为进料液,对PVDF 原膜和PVDF-M3 膜进行24 h 的直接接触式膜蒸馏实验,两种膜在DCMD 抗油实验中通量和电导随时间的变化情况如图12所示。

图12 直接接触式膜蒸馏抗油实验中通量和电导随时间的变化Fig.12 Flux and conductivity changes with time in anti-oil DCMD experiments

图12 中红线显示的是PVDF 膜和PVDF-M3 膜的通量随时间的变化,从图中可以看出,PVDF 原膜的通量呈现逐渐下降的趋势,在17~20 h 之间出现骤降,并在21 h时通量完全降到了零。而PVDF-M3膜的通量一直处于较为稳定的状态。说明在膜蒸馏过程中,油滴不断黏附在PVDF 膜上,导致膜孔被油污堵塞,使得蒸汽不能顺利通过膜孔,最终在21 h时膜孔完全油滴堵塞,渗透侧不再产水,通量降为零;而PVDF-M3 膜因为有水下超疏油层的存在,油滴接触到膜时无法黏附马上被流动的水给带走,使得底膜保持疏水多孔的状态,所以膜蒸馏的通量一直维持相对稳定无显著下降。并且从图中还可以看出,PVDF-M3 膜的初始通量与PVDF 原膜接近,说明CuBTC 颗粒的附载并不会对膜蒸馏通量有较大的影响,CuBTC 颗粒可以让水分子自由地通过,大大降低了膜蒸馏过程的传质阻力。

图13 膜蒸馏前后膜表面对比Fig.13 Menbrane surface comparison before and after DCMD

图12 中蓝线显示的是PVDF 膜和PVDF-M3 膜的电导率随时间的变化,从电导率的变化来看,PVDF 原膜的电导率在持续上升,在膜蒸馏设备运行24 h 之后电导率已经上升到800 μS/cm 以上,反观PVDF-M3 膜,其电导率始终保持在15 μS/cm 以下,能保持较高的截盐率。在膜蒸馏过程中,PVDF原膜不断受到油污的污染,逐渐失去原来的疏水性并被润湿,使得盐离子随水直接透过膜到渗透侧,导致电导率的急剧上升;PVDF-M3膜表面不会被油污染,底层PVDF 基膜的疏水性不会被破坏,所以截盐率维持较高且稳定的状态。

经过24 h 的膜蒸馏实验后,将PVDF 膜和PVDF-M3膜用去离子水冲洗,并在60℃下烘干。膜蒸馏前后PVDF 膜和PVDF-M3 膜膜表面变化如图13所示,对比图13(a)和(b),PVDF膜上吸附了大量的油污,并且难以冲洗掉,导致膜孔的堵塞,这与膜通量急剧减小的实验结果相符;而PVDF-M3 膜表面几乎没有油污的吸附,可以长期保持膜蒸馏实验的正常运行,这也与实验结果相吻合。

4 结 论

(1)XRD 谱图分析、SEM 观测和BET 测试结果表明水热合成的CuBTC 样品有较高的纯度、特定的形貌及优良的性质。

(2)从SEM 对膜表面的平面及断面观测可以看出CuBTC 颗粒可以均匀地附载在PVDF 膜表面;并且从膜蒸馏实验前后膜表面对比图可以看出,用GA 交联的PVA 可以稳固颗粒与颗粒、颗粒与膜之间的状态。

(3)将不同质量的CuBTC(0.2、0.4、0.6 和0.8 g)抽滤在PVDF 膜上,通过对四种复合膜的接触角、孔径、孔径分布和孔隙率进行分析,结果表明0.6 g CuBTC的PVDF-M3膜更适合抗油DCMD实验。

(4)以2 g 原油和2 L NaCl 溶液(35 g/L)配制的含油高盐溶液作为进料液,经过24 h 的DCMD 实验,PVDF-M3 复合膜比PVDF 原膜表现出更好的抗油性能,表面几乎无污染,并可以保持稳定的通量,可以适用于长期的DCMD实验。