基于二氧化硅纳米粒子的抗冲击超双疏涂层的制备及其性能研究

2020-06-22董拴涛

董拴涛

(杨凌职业技术学院,陕西杨凌712100)

超双疏涂层不仅对水具有高接触角(CA>150°)和低滑动角(SA<10°)的特点,而且对低表面张力的液体也具有良好的抵抗作用,例如有机溶剂、油和表面活性剂溶液等[1]。与超疏水涂层相比,超双疏涂层在需要高的液体抵抗性领域有着更广泛的应用[2-3]。因此,超双疏涂层在学术界和工业界引起了广泛的关注。近年来,人们制备出了多种具有高接触角、低滚动角、稳定性好的超双疏涂层。以fluoroPOS[4]、有机硅纳米微粒[5]、蜡烛烟灰[6]、双凹结构[7]和天然粘土矿物为基体制备的性能优异涂层是典型的超双疏涂层代表。

液体在涂层表面的接触主要分为动态和静态两种类型。涂层是否具有超双疏性可通过液滴在其表面的接触角的大小来衡量,接触角主要反映静态条件下液体与表面的接触情况。在绝大多数关于超双疏涂层的研究中,静态润湿性(CA和SA或CA滞后)是研究的热点,接触形式可分为:完全不润湿、部分润湿和完全润湿[8-10]。但实际应用中,例如风力涡轮机叶片、高速列车、飞机甚至简单的基础设施中,具有高抗液体冲击性的超双疏涂层(即强大的动态液体排斥性)则表现出突出的优越性[11]。虽然超双疏涂层的制备研究取得了很大的进展,但具有高抗液体冲击性能的超双疏涂层却非常罕见。高冲击速度下的液滴可能部分甚至完全渗透到超双疏涂层的微观结构中,导致液滴从Cassie-Baxter状态向Wenzel状态的不可逆转变[12-13]。因此,液滴稳定地粘附在涂层上,失去了独特的自清洁性能。Teisala等最近报道了一种超双疏涂层,它通过液体火焰喷涂5次,然后进行4h的氟硅烷化[14]。Tricoli等报道了一种能承受甲苯滴(表面张力=28.40mN·m-1)冲击的超亲油性涂层,其释放高度约为1.8 cm,即滴在约0.6m·s-1处撞击表面。其他一些抗冲击或耐压涂层只是超疏水的[15-16]。液滴撞击表面主要分为两种状态:粘附在表面上和撞击表面时反弹,主要取决于表面的超双疏性能[17]。不同高度的液滴撞击涂层表面时,液体的撞击动能随高度不同而变化,并且液滴的形状发生一定程度的变形。能量的变化主要由液滴的动能或克服其他能量所驱动。动能损失包括液滴变形能量和内粘性损失。撞击过程能量伴随着惯性力、粘性力和表面张力的改变而不同。惯性力与液滴的质量和速度有关,粘性力和表面张力与液体本身的性质有关(密度、粘度)[18-20]。雷诺数(Re)和韦伯数(We)结合上述三种力进行综合评价[21-24]。液体撞击超双疏表面时能量和力复杂多变,因此制备和研究具有优异的抗冲击超双疏涂层成为该领域的一个挑战和机遇。

在本文中,我们报道了利用二氧化硅纳米粒子与有机硅烷的水解-缩合反应制备抗冲击超双疏涂层。将二氧化硅纳米粒子分散在无水乙醇中,在氨水的催化将全氟硅烷和正硅酸乙酯缩合物水解得到均匀的悬浮液,采用简单的喷涂方法制备出超双疏涂层。该涂层具有良好的化学稳定性和热稳定性,并具有优异的抗冲击性能,有望在实际应用中的更多领域获得更广泛关注和应用[25-27]。

1 实验部分

1.1 实验材料

二氧化硅,中国上海迈坤化工有限公司;氨水(25%~28 %)和无水乙醇,中国医药股份有限公司;1H,1H,2H,2H-全氟硅烷(PFDTES,97%)和正硅酸乙酯(TEOS,99.9%),Gelest公司。以载玻片(24mm×50 mm, Menzel, Braunschweig, Germany)为喷涂基体。

1.2 SiO2@fluoroPOS悬浮液和SiO2@fluoroPOS超双疏涂层的制备

将适量的二氧化硅(0~0.2g)分散在含有44mL无水乙醇和6mL氨水溶液的溶液中。将悬浮液超声处理30min,然后在600 r/min的剧烈搅拌下,将120μL全氟硅烷(PFDTES)和30μL正硅酸乙酯(TEOS)迅速注入悬浮液中。在室温条件下反应2h后,在二氧化硅表面形成一层包裹层(FluoroPOS),形成均匀的SiO2@fluoroPOS悬浮液。使用喷枪在200 kPa的 N2氛围下在玻璃板表面喷上4mL的悬浮液,喷涂过程中玻璃片竖直放置在加热板(30℃)上,即可获得优异的超双疏涂层。

1.3 表面特征

用透射电镜 (TEM, JEM-1200EX, FEI)和扫描电镜(SEM, JSM-6701F, JEOL)观察样品的微观结构。进行透射电镜观察,将乙醇中的一滴样品放在铜网格上,在露天环境中干燥。进行扫描电镜观察,将样品固定在铝桩上,并进行喷金处理(喷金厚度7nm左右)。样品中官能团的变化通过傅里叶变换红外光谱(FTIR)测定。样品化学成分的变化通过X射线光电子能谱(XPS)进行测定(以100eV的恒定能量模式记录光谱,并以284.6eV的c1s峰为基准校准所有结合能)。在室温下用配备倾斜工作台的接触角系统OCA20 (Dataphysics, Germany)测量不同表面张力液体的接触角和滚动角(工作台的倾斜角度可调范围为0°~70°),并允许随后在相同位置测量滚动角。每个样本至少记录6个读数,并报告带有标准误差的平均值。

2 结果与讨论

2.1 SiO2@fluoroPOS超双疏涂层制备与性能研究

采用氨水催化正硅酸乙酯(TEOS)和全氟硅烷(PFDTES)在无水乙醇中水解缩聚制备了SiO2@fluoroPOS均匀悬浮液。通过在玻璃载玻片上喷涂悬浮液,可以容易地制备出SiO2@fluoroPOS超双疏涂层。

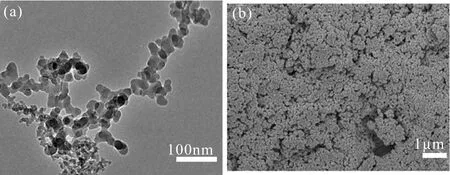

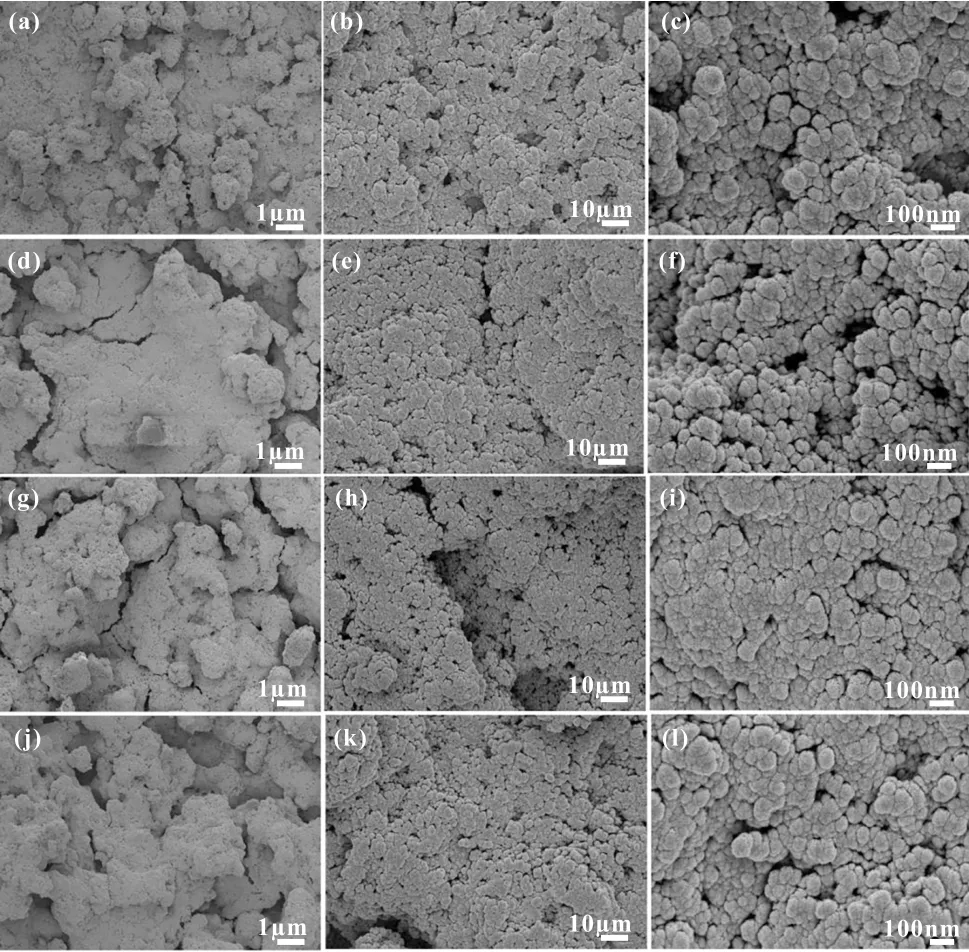

用TEM和SEM观察SiO2@fluoroPOS超双疏涂层的微观结构(图1)。在实验中,我们选择了直径为15nm±5nm的球形二氧化硅颗粒。经过TEOS和PFDTES改性后,SiO2的粒径变化明显,与原始的SiO2颗粒相比,SiO2的粒径增加到约30nm~70nm,颗粒之间通过fluoroPOS连接良好,形成链或网状结构[图1(a)]。图1(b)显示了低倍率下SiO2@fluoroPOS超双疏涂层的表面粗糙度,我们可以看到纳米颗粒在颗粒之间表现出纳米级粗糙度,这也有利于涂层抵抗表面能低的液体。同时,fluoro POS悬浮液的交联作用为涂层具备高的抗冲击性能提供了可能。

图1 浓度2g/L SiO2@fluoroPOS超双疏涂层的透射电镜和扫描电镜图Fig. 1 TEM and SEM images of SiO2@fluoroPOS superamphiphobic coatings with CSiO2 =2g/L

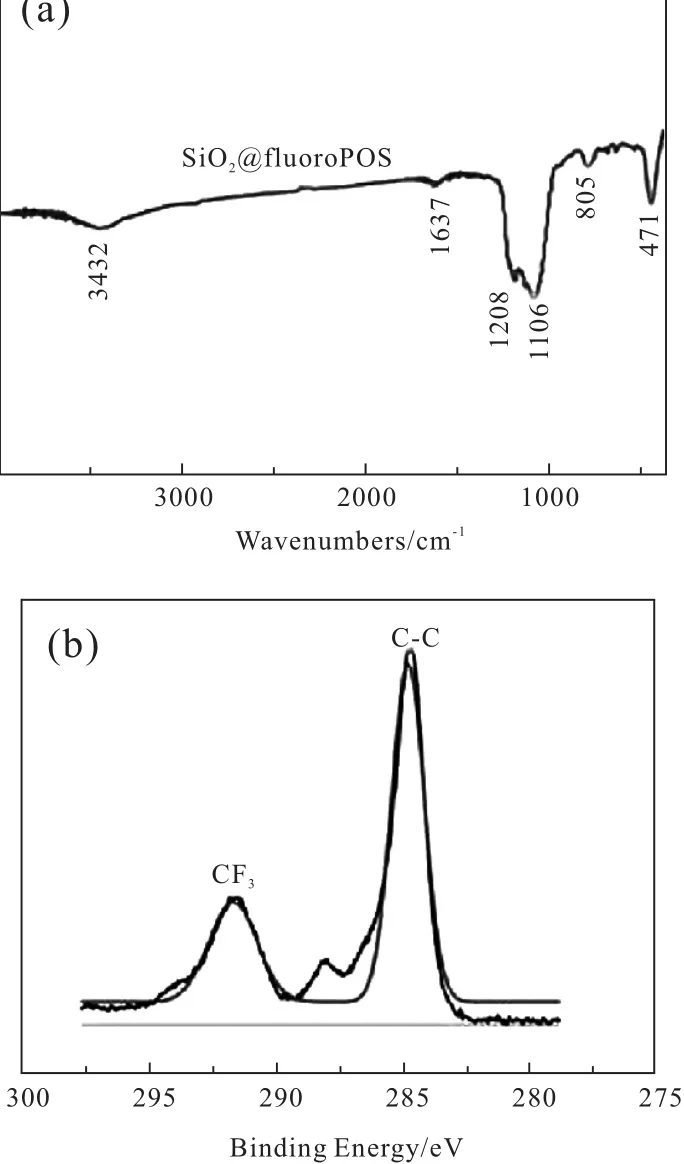

良好的抗冲击超双疏涂层不仅与表面形貌有关,而且与表面化学成分有关,通过FTIR和XPS对SiO2@fluoroPOS涂层表面官能团和化学成分分析(图2)。在SiO2@fluoroPOS涂层的红外光谱中,吸收带3432cm-1归因于-OH基团的伸缩振动,吸收带1637cm-1归因于C=C基团的伸缩振动。吸收带1208cm-1和1106cm-1归因于C-F基团,这些基团有效地降低了涂层的表面能[图2(a)]。C-F基团的引入同时可在XPS中得到证实。用TEOS和PFDTES对SiO2进行改性后,检测了涂层表面C、F、O、Si四种元素,其含量分别为15.7%、18.29%、46.67%和19.34%。根据高分辨率c1s(284.7eV)光谱[图2(b)],688.46eV处的F1主要归因于-CF3(292.7eV)基团。纳米二氧化硅表面成功地包覆了具有微粗糙度的fluoroPOS层,降低表面能的同时也提高了涂层的超双疏性能。

图2 FTIR(a)和c1s高分辨率的图像(b)Fig.2 FTIR spectra(a) and (b) high-resolution c1sspectra of SiO2@fluoroPOS coatings

2.1.1 SiO2@fluoroPOS涂层的超双疏性

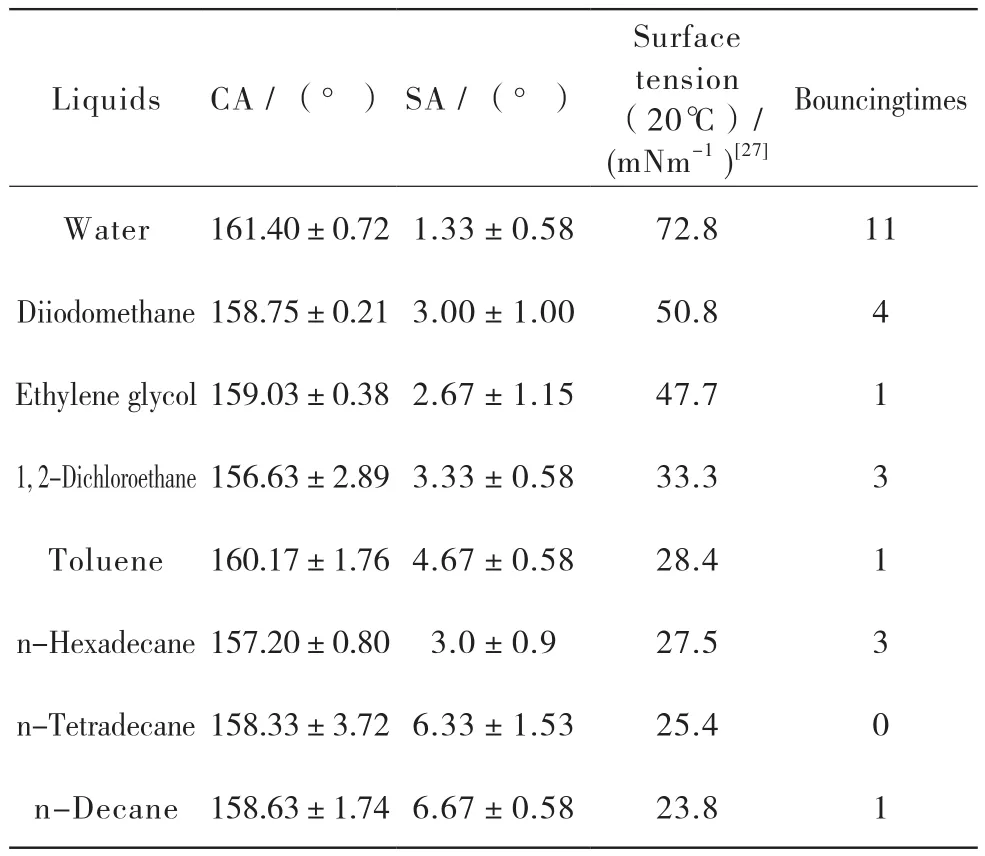

优异的超双疏性是保证涂层具有良好抗冲击性能的前提。因此,在本实验中,使用具有不同表面能的液体评估并证明了SiO2@fluoroPOS涂层的超双疏性(见表1)。

表1 不同表面能的液滴在涂层表面的接触角和滚动角Table 1 CAs and SAs of liquids (5μL) of different surface tension on the SiO2@fluoroPOS coating at 20℃

随着液体表面能的降低,与涂层的接触角降低,滚动角增加,水滴反弹次数减少。正癸烷液滴在涂层表面的CA为157.20°、SA为6.67°。与目前报道的超双疏涂层相比,该涂层具有优异的超双疏性能。水滴冲击在涂层上可以被弹起。该涂层对正十六烷具有良好的反射和折射性能。SiO2@fluoroPOS涂层优异的性能归因于与表面接触时在界面处有大量气穴的液体,这种液-固的界面状态的存在为良好的抗冲击性能提供了基础。

2.1.2 液体与SiO2@fluoroPOS涂层的动态作用展示

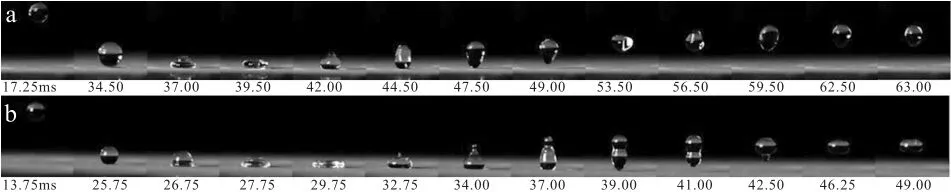

图3显示了水和正十四烷(粘度约为2.3Pa.s)液滴在冲击涂层表面上的形态转变。冲击液滴的初始速度为0.44 m/s。液滴在惯性力的作用下与结构表面接触后迅速向外扩散。在扩散过程中,一部分动能用来增加气液的表面能,另一部分用来克服不可逆粘性力。在这个过程中,速度逐渐降低也反映在弹跳高度随着弹跳次数的增加而不断降低(S1和片段S2所示),撞击速度的不断下降导致表面张力和粘性力逐渐增大,同时抵消惯性力。由于实际表面存在接触角滞后现象,液-气-固三相线在扩展到最大直径时会有短暂的停顿,但超双疏涂层表面的滞回力很小,当液滴撞击表面时,液滴会迅速收缩,当冲击速度超过一定值时,液滴完全从超双疏表面反弹。具有不同表面张力和粘度的液体在撞击超硬双疏层的运动状态下也不同,例如水[图3(a)]和正十四烷[图3(b)]。当冲击速度相同时,液滴扩散到最大直径到从涂层中完全弹出所需的时间正十四烷比水长,弹跳高度水则比正十四烷高。正十四烷与水比较在撞击超双疏表面时克服的粘附力做的功增加,因此十四烷在撞击过程中变形明显。

图3 水(a)和正十四烷(b)在超双疏涂层表面反弹的时间分辨图像Fig. 3 Time-resolved images of the bouncing of a 3μL water(a)and n-tetradecane (b) drop on a superamphiphobic surface

SiO2@fluoroPOS涂层表面对油滴冲击的动态特性。试验平台倾斜45°,液体(3μL)从不同高度进行撞击。选择正十四烷进行实验,运动状态主要由落差决定。随着撞击高度的不断增加,韦伯数也在增加。当We<1时,表面张力起主导作用,液滴在撞击过程中趋于稳定;当We>1时,惯性力起主导作用,碰撞过程中液滴的运动趋于不稳定。当We=1时,速度约为0.002m/s,相应的撞击高度(0.08mm)很小,实际运动时We都大于1,主要是惯性力起主要作用,液滴的运动则不稳定。随着撞击高度的增加,冲击力也随之增加。当3μL正十四烷液滴撞击SiO2@fluoroPOS涂层时,液滴在0~5cm高度完全反弹。随着撞击高度的不断增加,液滴撞击表面的过程将被分解成不同大小的液滴。大液滴被直接弹走,小液滴停留在表面,涂层表面没有被穿透(未润湿)。涂层倾斜一定角度或给予很小的风力小液滴则会滚走(图4),说明在高速冲击后表面仍保持良好的超双疏性。

图4 冲击过程示意图Fig.4 Schematic diagram of the impact process

2.2 影响超硬合金涂层抗冲击性能的因素

2.2.1 二氧化硅粒径大小的影响

涂层优异的超双疏性是其良好抗冲击性能的基础。适当的表面粗糙度对涂层的抗冲击性能起着至关重要的作用。在本研究中,我们通过选取不同径粒的SiO2纳米颗粒来调控涂层的微-纳米级别的粗糙度。不同粒径的SiO2纳米粒子对涂层超双疏性和耐冲击性的影响不同(图4)。直径为10nm和15nm的SiO2纳米粒子涂层对正十四烷具有高接触角和低滚转角。随着SiO2纳米粒子粒径增大到50nm,CA减小到154.7,SA增大到17.3,当SiO2直径继续增大到100nm时,CA减小到151.7,而正十四烷液滴则无法滚动。对不同径粒SiO2形成的涂层耐冲击性能测试显示:液滴完全反弹的高度分别为7cm(10nm)、5cm(15nm)和1cm(50nm)。对于径粒为100nm SiO2涂层,当液滴在1cm的高度撞击时,液滴与表面接触,然后沿着表面滚下。当冲击高度增加到8cm~13cm时,10nm SiO2涂层上的液滴被撞击成不同尺寸的小液滴,但没有穿透涂层表面。15nm SiO2涂层的抗冲击性能高达17cm。因此,由粒径为15nm的SiO2颗粒制成的涂层具有较好的抗冲击性能,这主要与形成的表面形貌有关。在低倍扫描电镜下,10nm和15nm的SiO2形成的涂层形貌相似,50nm和100nm的SiO2形成的涂层形貌相似。在高倍率下,由10nm SiO2形成的涂层比15nm SiO2涂层的团聚严重,导致其微-纳级别粗糙度大于由15nm SiO2形成的涂层的表面粗糙度,这也导致了涂层的抗冲击性较弱。将50nm和100nm的二氧化硅涂层与15nm的涂层进行了比较,因为它们的直径已经是15nm二氧化硅的3~7倍左右,因此形成的表面粗糙度到达微米级别,而大尺度的表面粗糙度对提高涂层的超双疏性和抗冲击性是不利的。

2.2.2 二氧化硅浓度(CSiO2)的影响

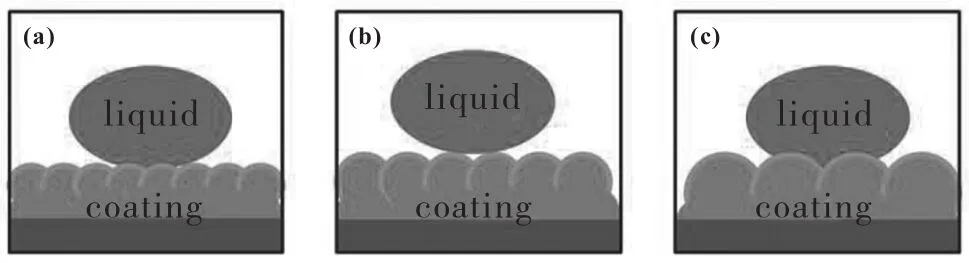

当SiO2颗粒的粒径选择为15nm时,不同的SiO2添加量对涂层的耐冲击性能起到重要影响。当CSiO2从1g/L增加到2g/L时,抗冲击高度从3cm增加到5cm,然后CSiO2增加到4g/L,抗冲击高度降低到3cm。我们进一步研究了涂层在不同CSiO2浓度下的表面形貌(图5)。在低倍下,CSiO2为2g/L的涂层比其他涂层平坦,在高倍下,涂层的粗糙度比其他涂层低。不同的CSiO2浓度对涂层的表面粗糙度有重要影响,合适的CSiO2也是决定涂层抗冲击性能的主要因素之一。

图5 不同SiO2@fluoroPOS复合材料浓度制备出的涂层对应的SEM图像(对应浓度分别为:(a)~(c) 1g/L;(d)~(f) 2g/L;(g)~(i)3g/L;(j)~(l) 4g/L)Fig.5 SEM images of the SiO2@fluoro POS coatings

二氧化硅的粒径和加入浓度对表面粗糙度的形成起着至关重要的作用。因此,涂层是否具有良好的超双疏性主要与表面粗糙度有关,涂层的超双疏性进一步决定了涂层是否具有优异的耐冲击性能。图6显示了液体与不同粗糙度表面接触时的状态。当表面粗糙度较低时,整个表面相对平坦,为固-液两相接触状态,液-固体之间填充的空气相对较少[图6(a)]。随着表面粗糙度的适当增加,固-液界面之间的气垫增加,接触界面转变为液-气-固三相接触状态涂层超双疏性提高的同时获得良好的耐冲击性[图6(b)]。粗糙度进一步增加,由于液体本身的流动性,液体更多地填充表面的凹槽,接触界面又转换成液-固两相接触状态[图6(c)],如果要使液体在涂层表面发生反弹,要做的功将增加,因此涂层的耐冲击性也出现降低的现象。

图6 液体与不同粗糙度表面接触时的状态Fig.6 Illustration of the state of the liquid in contact with different roughness surfaces

3 结论

在本文中我们报道了在氨水催化乙醇体系中利用二氧化硅颗粒为基体,利用正硅酸乙酯作为分子调节剂和全氟硅烷反应形成均相悬浮液,采用简单的室温喷涂方法在载玻片上制备出SiO2@fluoro POS涂层,该涂层具有优异的超双疏性和良好的的耐冲击性能(14cm),同时还具有良好的热稳定性和化学稳定性。因此,我们坚信这种具有优异耐冲击性能的超双疏涂层在实际中得到了广泛的应用。