小型收割机降噪设计及噪声分析

2020-06-22崔晋波曹中华李亚丽丁小兵湛小梅

冯 伟,崔晋波,李 平,曹中华,李亚丽,丁小兵,湛小梅*

(1. 重庆市农业科学院,重庆 401329;2. 重庆鑫源农机股份有限公司,重庆 401329)

【研究意义】随着人民生活水平的日益提高,用户对收割机驾乘舒适性要求越来越高,然而,国产小型收割机在收割作业时普遍存在振动大、噪声高等问题,收割机工作时,发动机、工作部件、传动系统等处噪声强烈,操作者不堪忍受,既影响工作者的身体健康,又降低劳动生产率[1]。【前人研究进展】国外学者对联合收割机的噪声源识别及成因分析开展了很多研究,Kanda等[2]对联合收割机上发动机噪声对整机噪声贡献量进行了研究;Eiji等[3]对联合收割机工作部件噪声与驾驶员操作效率之间的关系开展了研究;Talamo等[4]通过对工作部件的低频振动对整机降噪性能 开展了相关研究;Sarp等[5]对驾驶员头部位置处的声压级进行了分析。在联合收割机噪声测试与噪声源识别方面,唐忠等[6]通过对比分析联合收割机各部件噪声能量及对驾驶员耳旁噪声的贡献量进行了研究;曹元军等[7]对各工况下的联合收割机噪声进行了试验测试;刘臣富等[8-9]对发动机噪声进行试验测试分析;郑志昊等[10]对拖拉机驾驶员耳旁噪声进行了测试与分析。【本研究的切入点】国内外研究主要集中在大、中型联合收割机方面,对小型收割机噪声控制相关研究甚少。【拟解决的关键问题】降低噪声对收割机驾驶人员的有害影响,结合噪声源、噪声传递路径控制等方法,设计一款适用于丘陵山区作业的小型收割机,采用声强测试技术和噪声源分离识别技术相结合的方法,对收割机在额定功率运行时的噪声进行测试与评价。

1 整机结构及工作原理

1.1 整机结构

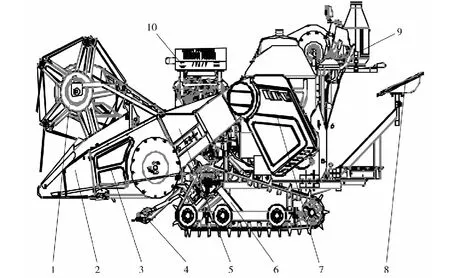

本文设计的小型收割机主要由发动机、行走装置、割台与输送装置、脱粒分离装置、二次清选装置、动力传动系统、液压装置、操纵控制装置等组成,整机结构如图 1 所示。行走装置为三角履带式底盘,由机架、变速箱、橡胶履带等组成;割台与输送装置由喂入割台、拨禾轮、喂入滚筒、中间输送等组成;脱粒分离装置由脱粒滚筒、罩壳、凹板筛及一次清洗仓等组成;二次清选装置由提升螺旋、分离筒组件、吸风管、吸杂风机等组成。

1.2 工作原理

田间作业时,谷物植株在分禾器和拨禾轮的作用下拨向割台,下端被切割器割断落入割台,剩下的茎秆利用下割刀二次切割还田。落入割台的部分通过喂入螺旋滚筒汇集到中间输送,输送槽将谷物送入脱粒仓,脱粒后,大部分杂余从排草口排出,谷物同少部分茎秆进入一次清洗仓,根据谷物和杂余的悬浮速度不同,进行一次风选,然后将风选后谷物通过螺旋输送进入分离筒组件中,在吸杂风机作用下,剩下的杂余进一步通过吸风管吸走并从吸杂风机中排出,净谷则落入接粮装置中,从而完成整个收割过程。

1.拨禾轮,2.分禾器,3.割台总成,4.下割刀,5.中间输送,6.履带底盘,7.脱粒总成,8.座椅,9.二次清选装置,10.发动机1.Reel, 2.Divider, 3.Header assembly, 4.Lower cutter, 5.Intermediate conveying, 6.Track chassis, 7.Threshing assembly, 8.Seat, 9.Secondary cleaning device, 10.Engine图1 收割机整机结构Fig.1 Structure of harvester

2 主要噪声部件的降噪设计

2.1 发动机支座的降噪设计

发动机通过支座安装在行走装置上,是收割机工作时的主要噪声源之一。发动机工作时,因活塞往复运动、气缸燃烧及其运动部件转动会产生振动。如果发动机与行走装置采用硬连接,其振动会通过发动机支座传递到收割机其他部位,为控制行走系统振动噪声,要求发动机支座必须要有很强的减振、降噪能力,减小来自发动机的振动,避免产生共振,以降低行走系统噪声,本文设计的减振发动机支座如图2所示。发动机支座主要由支座、橡胶安装座、缓冲橡胶垫、支座安装孔等组成。由于橡胶具有低的可调正的模量和较高的本征阻尼,大应变下不被破坏和在一定变形方式下承载高负荷的能力,可有效减少振动能量的传递,所以本文根据发动机、支座、行走装置之间的装配关系,采用发动机与支座硬连接,支座通过缓冲橡胶垫与支座安装孔连接,并通过支座安装孔固定在行走装置上的方式,以达到减振降噪的目的。

1.支座,2.橡胶安装座,3.缓冲橡胶垫,4.支座安装孔1.Support, 2.Rubber mounting base, 3.Buffer rubber pad, 4.Mounting hole of support图2 减振发动机支座Fig.2 Damping engine mount

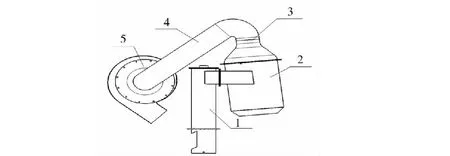

1.提升螺旋总成,2.分离筒,3.吸音棉垫,4.吸风管,5.吸杂风机1.Lifting screw assembly, 2.Separating cylinder, 3.Sound absorption cotton pad, 4.Air suction pipe, 5.Impurity suction fan图3 二次清选装置简Fig.3 Schematic diagram of secondary cleaning device

2.2 二次清选装置的降噪设计

二次清选装置可有效提升收割机综合作业性能,提高谷物清洁度,降低含杂率,但同时也增加了振动噪声源。吸杂风机在运行时因旋转而产生的振动,吸风管内流通的空气与吸风管壁摩擦引起的风管振动,吸风管内空气摩擦产生涡流振动,以及内外压力不平衡产生的振动,均会通过连接机构传递到收割机,并产生振动噪声。为此,对风机和吸风管进行降噪设计,设计的二次清选装置如图 3所示。由图可知,二次清选系统主要由提升螺旋、喂入口、分离筒、吸音棉垫、吸气管、吸杂风机等组成。吸杂风机通过选用刚度较好的材料、进风口使用圆弧过渡、延长出风口长度,减小风机自身振动,降低气流紊乱、涡流脱落引起的噪声,吸风管选用橡胶材质,并在吸风管与吸杂风机和分离筒连接的部位增加吸音棉垫,以改进风场内壁的空气流紊流现象,改善空气动力性,来降低风场噪声。

2.3 传动系统的降噪设计

收割机常见的动力传递方式有皮带传动、链条传动等。链条传动工作时,通过链条上链节与链轮轮齿的相互啮合来传递运动和动力,由于链的瞬时速度是变化的,传动平稳性较差,存在冲击振动和噪声,为了降低收割机的工作噪声,本文在保证传动效率的前提下,主要传动方式均选择皮带传动。

3 噪声分析研究

3.1 噪声声强试验原理

小型收割机作业时,由于旋转部件太多,较难于通过人耳听力直接判断哪个零部件对收割机噪声影响较大。本文通过试验验证降噪设计的小型收割机噪声是否满足国标要求,并进行了噪声分析研究。

由于声强是矢量,克服了传统的声压测量法不能确定声源方向和位置的问题,本文采用双传声器法,简称为p-p法,对收割机进行声强测试[11],声强测量主要是测声压和粒子速度。

通过欧拉方程式:

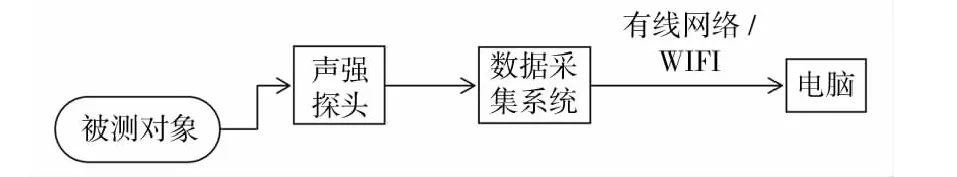

图4 试验设备组成Fig.4 Composition of test equipment

得到质点速度,如

其中,p1和p2是从2个传声器测得的声压信号,d是2个传声器间隔。当d远小于波长时∂p(t)/∂x≈[p2(t)-p1(t)]/d,该计算使用了有限差分估计,近似于真实的声压梯度。探头中心处的声压估计为p(t)=1/2[p1(t)+p2(t)]

则轴向方向上的瞬时声强分量为

取其中时间平均就可以得到轴向上的声强。

3.2 试验方法

本文采用江苏东华测试技术股份有限公司DH5902动态信号采集分析系统和声强探头,对小型收割机进行噪声测试,试验设备组成如图4所示。由图可知,试验设备主要由声强探头、数据采集系统、电脑等组成,声强探头用于采集声压信号,数据采集系统用于收集信号并进行信号前处理,电脑可对获得的信号进行结果显示与分析,信号分析程序主要包括声压、声压级、频谱分析和声强分析等[12-14]。

测试噪声时,将被测对象调整到预定状态,将声强探头放置在相应位置,声强探头应与被测表面垂直,通过声强探头采集噪声信号并传递到数据采集系统,数据采集系统将信号进行放大处理、模拟信号转数字信号后传递到电脑,数据分析软件根据试验要求对信号进行进一步的处理。

3.3 试验内容

(1)空载工况下整机声强测试。将收割机调节至满功率输出状态,待机器运转一段时间,达到稳定状态后,开始采集数据。根据预采得的信号调整合适的量程,将测点间距设置为40 cm,测量表面与被测设备间距设置为20 cm,使用矩形支架对测点分布进行精确划分,每个测点采集30 s数据,分别采集左、右、后三侧噪声数据,找到主要噪声源位置及噪声主要频率成分,声强测试现场见图5。

图5 声强测试现场Fig.5 Test site of sound intensity

图6 收割机声强云图Fig.6 Sound intensity nephogram of harvester

(2)噪声分离试验。为了确定主要工作部件对驾驶员耳测噪声的影响,需要对收割机进行噪声分离试验。按照JB/T 6268-2005《自走式收获机械噪声测定方法》确定驾驶员耳侧噪声测定位置,通过“分别运行法”对机器各运行状态进行测试,并采用声强探头在驾驶员耳侧位置进行噪声测试,最终比较确定哪些工作部件对驾驶员耳测噪声影响较大,同时获得降噪设计后的小型收割机驾驶员耳侧噪声值。

3.4 试验结果

3.4.1 空载工况下整机声强测试 利用声强映射技术对采集的数据进行分析处理,获得收割机左、右、后三侧全频段声强云图(图6)。图中红色区域表示该区域噪声强度相对较大,蓝色区域表示该区域噪声强度相对较小;收割机左侧声强的峰值主要集中在脱离滚筒,其余部位声能量辐射强度较低;右侧声强峰值主要集中在脱粒滚筒、螺旋输送、风扇及发动机排气口等位置,其余部分声能量也较大;后侧总体声强较大,声强较大点位于脱粒装置螺旋输送、风扇等位置。

图7 后侧200~250 Hz频段的声强云图Fig.7 Sound intensity nephogram in the back 200-250 Hz frequency band

由于驾驶员操作位置位于后侧,后侧噪声的强弱对驾驶员驾乘舒适性影响较大,因此需要对后侧声强作进一步分析。通过对收割机后侧各频段声强进行分析处理,发现当频率范围在200~250 Hz时,局部声强较突出(图7)。收割机后侧200~250 Hz频段的噪声源主要位于输送螺旋左侧、风扇左侧及油箱左侧等区域,声强云图与图6对比可知,噪声源位置与全频段时基本保持一致,说明此频段对收割机后侧噪声影响较大。

3.4.2 噪声分离试验 按照上述试验方法对收割机不同运行方法时的噪声进行测试,为了便于分析,需要对测得的原始数据作进一步的分析处理,本文以发动机单独运行时的噪声信号为例来说明,其原始信号如图8所示。由图可知,原始数据为时域信号,主观上看不出任何规律,这是由于收割机在工作时,存在多种噪声信号,各种噪声频率成分叠加导致的,因此需要对数据进行分析处理。

将采集的信号进行FFT傅里叶变换,将时域信号转换为频域信号,获得噪声的主要频率成分,获得的频谱图见图9。发动机一阶频率为31 Hz,与收割机工作转速1800 r/min相吻合,前四阶振动频率点为31、62、91、125 Hz,主要频率点与基频的倍数都很接近,这些频率都是由发动机及结构件转动产生或引起的谐波。

图8 原始噪声数据Fig.8 Raw noise data

表1 收割机不同运行方法噪声声压级及其对应主频率值

为了进一步分析各频率成分对噪声的影响,对原始噪声信号进行声压分析,通过对信号加A计权、1/3倍频程来模拟人耳的听觉,获得的A计权声压见图10。发动机单独运行时测点位置的A计权声压为66.7 dB(A),噪声较小,梯形图在全频率范围内过渡平缓,无较突出的频率段,说明发动机减振支座起到了隔振降噪作用。

对收割机不同运行方法时的驾驶员耳侧噪声进行测试,测试结果见表1。发动机单独运行时产生的噪声最小为66.7 dB(A),收割机全部工作部件运行时产生的噪声最大,说明旋转部件对噪声影响较大;通过不同运行方法组合时的噪声声压级进行噪声识别,可以发现发动机带脱粒总成时的噪声较其余组合大;发动机仅带输送螺旋时,最大声压为69.4 dB(A),与其余状态相比,声压级最低;发动机仅带风扇运行时,最大声压为73.7 dB(A),比仅带输送螺旋运行时,噪声大4.2 dB(A),说明风扇对脱粒系统噪声影响相对较大;收割机各工作部件运行时,驾驶员耳侧噪声主频均有所不同;发动机带脱粒总成和割台总成的测试结果与图7对比可知,工作频率225 Hz为收割机后侧主要噪声频率,主要噪声点位于风扇、输送螺旋左侧;降噪设计后的小型收割机驾驶员耳侧噪声值为90.9 dB(A),小于收割机噪声国家标准限值95 dB(A)。

图9 发动机工作时的频谱Fig.9 Spectrum of engine operation

图10 A计权1/3倍频程Fig.10 A weighted 1/3 octave

4 结 论

(1)本文设计了一款具有降噪结构的小型收割机,驾驶员耳侧噪声总声压为90.9 dB(A),满足国家标准要求。

(2)收割机声强较大点主要位于脱离滚筒、发动机排气口、风扇、输送螺旋等位置,收割机后侧主要噪声频率为225 Hz,主要噪声点位于风扇、输送螺旋左侧,可为收割机降噪设计提供参考。

(3)收割机各工作部件运行时,驾驶员耳侧噪声主频均有所不同,说明各工作部件对驾驶员耳侧噪声均有一定的影响,发动机带风扇运行时,最大声压为73.7 dB(A),比带输送螺旋运行时的噪声大4.2 dB(A),说明风扇对脱粒系统噪声影响较大。