内孔水平度检测装置及其检测方法

2020-06-21张恩民张国宇张鹰超于晓昆

张恩民,张国宇,张鹰超,于晓昆,赵 龙

(1.沈阳鼓风机集团往复机有限公司,辽宁沈阳 110869;2.沈阳鼓风机集团石化泵有限公司,辽宁沈阳 110869)

1 引言

随着国家对装备制造业调整振兴规划,加快装备制造企业兼并重组和产品更新换代,促进产业结构优化升级,加大技术研究及自主创新能力,国家对重点建设工程实现重大技术装备国产化和自动化以及随着石化行业装置的大型化,大型往复压缩机组装找正成为困扰压缩机整机可靠性和降低运行周期成本的关键[1]。但由于基础件的差距及工艺水平的落后,使机械行业在高端产品制造方面一直难有较大突破,因此我们在基础件及工艺水平的提高迫不及待[2]。在现有装备制造业中,对内孔的水平精度检测均直接采用框式水平仪的底平面两侧棱角接触孔内底面进行测量。当测量工件的被测表面误差大或倾斜程度大时,框式水平仪的气泡会移至极限位置,导致无法测量。水平仪的测量基面为水平仪底平面和120°“V”型面,而水平仪的底平面两侧棱角不是测量基面,因此导致测量内孔的水平精度不准、出现偏差,严重影响产品精度和质量,造成拆分机组进行返修。为此往复压缩机产品的研制也必将紧紧跟踪国家及市场的需要朝着高效大型化方向发展,这也要求对大型设备的找正及测量的方法必须与之相适应。以解决测量精度误差大,影响产品的精度等问题。因此研制出适合对内孔的水平精度检测装置和检测方法。

2 现存在问题及现状

往复压缩机广泛应用于石化行业。随着石油化工流程规模不断扩大,往复压缩机向超大型多列方向发展,其可靠性影响整个生产线的正常运转。而往复压缩机中的机身(也称机座) 是往复压缩机中,供放置曲轴、连杆、十字头等组件及其它辅助设备,通过中体连接气缸,并通过地脚螺钉紧固于基础或隔振垫上的重要部件。在现有装备制造业中,对内孔的水平精度检测均直接采用框式水平仪的底平面两侧棱角(线性) 接触孔内底面进行测量。当测量工件的被测表面误差大或倾斜程度大时,框式水平仪的气泡会移至极限位置,导致无法测量。而水平仪的测量基面为水平仪底平面和120°“V”型面,而水平仪的底平面两侧棱角不是测量基面,因此导致测量内孔的水平精度不准、出现偏差,严重影响产品精度和质量,造成拆分机组进行返修。

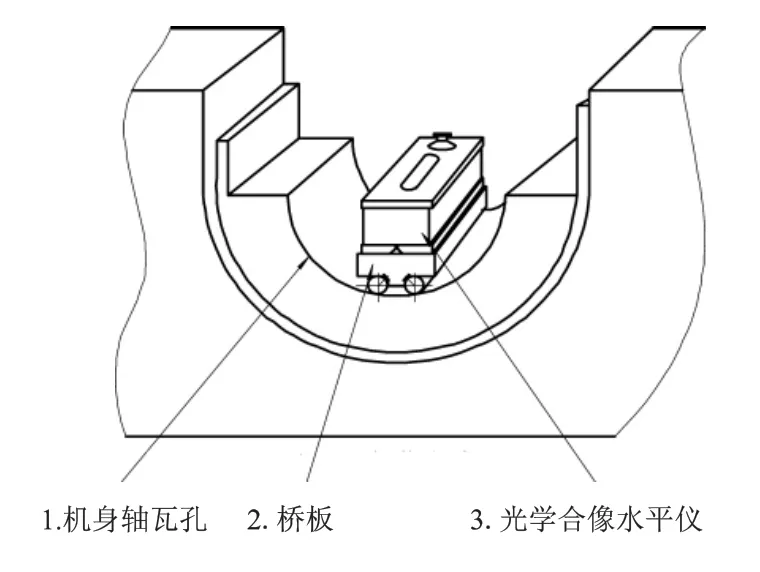

图1 检测装置的结构示意图

为此在往复压缩机组装找正中,保证机身轴瓦孔、滑道、气缸缸径的水平精度,实现机身轴瓦孔、滑道、气缸缸径的水平精度检测的技术要求已成为亟待解决的问题。

3 研发检测装置设计方案及方法

为了解决现有内孔检测存在的无法测量、测量精度存在偏差、无法满足技术要求等问题,研发出一种内孔水平度检测装置及其检测方法。

3.1 内孔水平度检测装置,如图1

水平度检测装置包括桥板及光学合像水平仪,其中桥板包括桥板体、圆柱支承及水准仪,桥板体底的底面对称设有2个圆柱支承,顶面安装有检测桥板体是否水平的水准仪,2个圆柱支承的母线与被测内孔的母线在检测时线性接触重合,光学合像水平仪在检测时放置在处于水平的桥板体上。平行于板体上平面,2个圆柱体母线与被侧工件孔的母线线性接触重合,调平桥板,将光学合像水平仪放置在桥板体上。2个圆柱支承的轴向中心线相互平行,且处于同一平面内,该平面平行于所述桥板体的底面及顶面;所述桥板体的端面为倒置的“凸”字形,所述2个圆柱支承对称安装于凸出部分两侧的根部;所述桥板体凸出部分两侧的根部沿桥板体的长度方向均设有凹槽,所述2个圆柱支承分别通过紧固螺钉固定在桥板体上;所述圆柱支承分别通过紧固螺钉固定在桥板体上;所述2个圆柱支承的母线与被测内孔的母线平行;所述2个圆柱支承的圆柱度<0.001 mm,对称度<0.005 mm,2个圆柱支承轴向中心线所在的平面与所述桥板体顶面平行度<0.005 mm,桥板体的平面度<0.006 mm[3]。

3.2 检测装置的检测方法

将桥板平放在被测工件的内孔底面上,用手敲打桥板体,使所述桥板体上水准仪中水银泡处在中间位置来找平桥板体,使2个圆柱支承与所述内孔孔底母线平行且完全贴合;将所述光学合像水平议放在桥板体上,转动光学合像水平仪上的微分盘旋转钮,从光学合像水平仪上的窗口看到汽泡两端的半边像合在一起,从所述微分盘上渡出刻度值,即完成一次检测.

4 具体实施及应用

4.1 根据上述研发的设计方案完成设计制造水平度检测装置

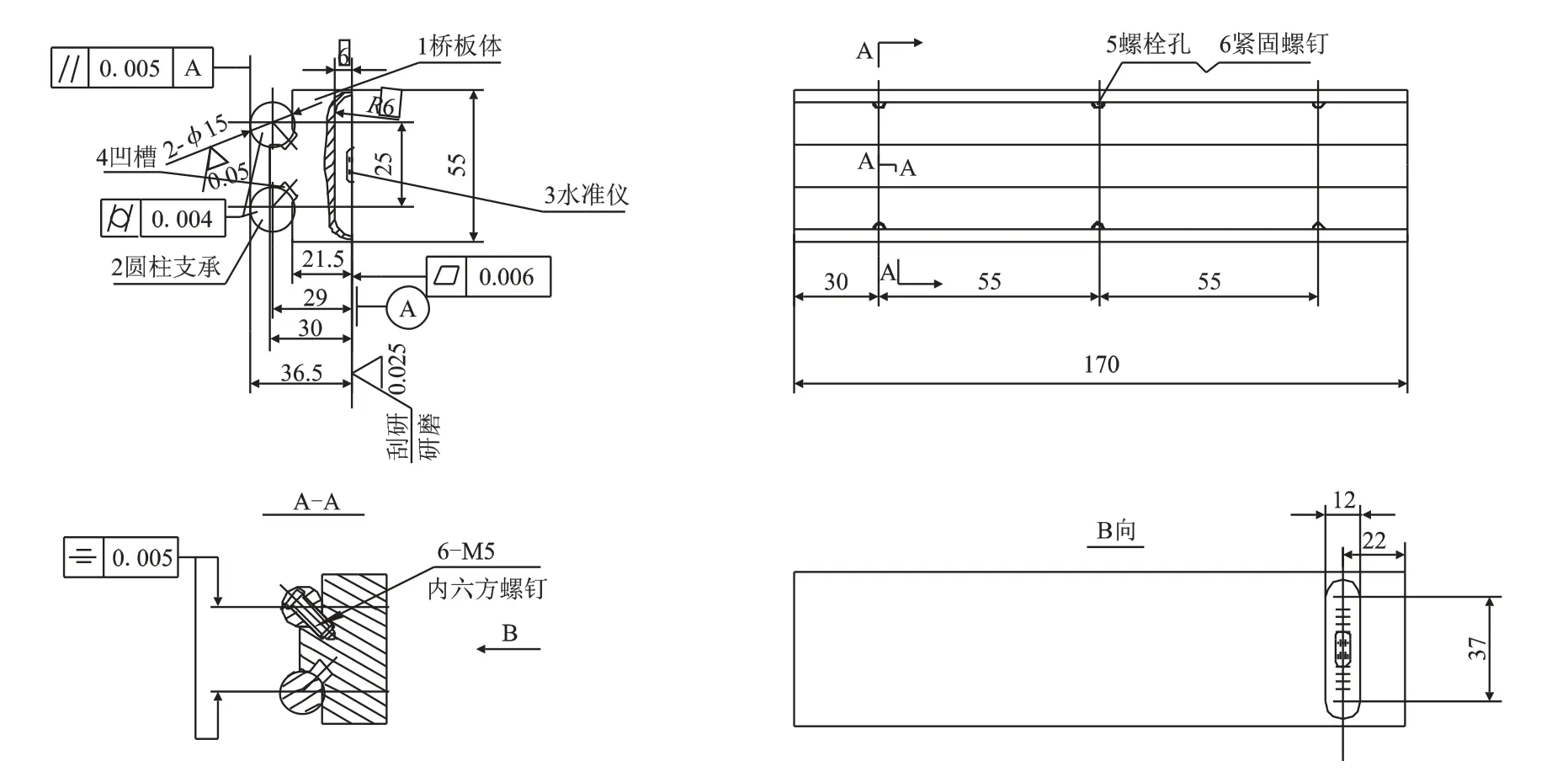

(1) 如图2检测装置的桥板结构包括:1桥板体、2圆柱支承、3水准仪。桥板体1的端面为倒置的“凸”字形,桥板体1凸出部分两侧的根部沿桥板体1的长度方向均设有凹槽4,2个凹槽4槽深方向的中心线呈“八”字形。板体1的底面对称设有2个圆柱支承2,顶面镶嵌有检测桥板体1是否水平的水准仪3(水准仪3的表面不高于桥板体1的顶面),2个圆柱支承2的轴向中心线相互平行,且处于同一平面内,该平面平行于桥板体1的底面及顶面;2个圆柱支承2对称安装于凸出部分两侧的根部,2个圆柱支承2上均开有螺栓孔5,紧固螺钉6由该螺栓孔5穿出固定在凹槽内;在圆柱支承2的径向截面紧固螺钉6的轴向中心线与凹槽4槽深方向的中心线共线,且经过圆柱支承2径向截面的圆心。桥板的2个圆柱支承2的母线与被测内孔的母线平行,并且2个圆柱支承2的母线与被测内孔的母线在检测时线性接触重合。

(2) 如图1光学合像水平仪在检测时放置在处于水平的桥板平面上。2个圆柱支承2的间距为25 mm,圆柱支承2的直径为φ15 mm,长为100 mm,材质为45 号;桥板体4 的长为170 mm,宽为55 mm,厚为30 mm,材质为45号;整体桥板的外形尺寸为170 mm(长) ×55 mm(宽) ×36.5 mm(厚)。2个圆柱支承2的圆柱度<0.004 mm,对称度<0.005 mm,2个圆柱支承2轴向中心线所在的平面与桥板体1顶面平行度<0.005 mm,桥板体4的平面度<0.006 mm[4]。

4.2 检测装置的检测方法

往复压缩机机身轴瓦孔、滑道、气缸缸径的水平度,如图1所示,归纳整理被测往复压缩机机身轴瓦孔、滑道、气缸缸径等内孔的尺寸和确定选用光学合像水平仪的外型尺寸,确定桥板的结构及外形尺寸。根据被测工件的公差精度及光学合像水平仪的测量精度,确定桥板的形位公差和制造精度。

(1) 检测前先进行如下操作

(a) 使用光学合像水平仪3及桥板2前擦净油污,确定洁净后方可使用;

(b) 检测前检查光学合像水平议3刻度盘上的“0”刻线与标尺对齐,毫米标尺处于中间位置;

(c) 测量前检查光学合像水平仪3测微螺杆在转动时应顺畅,不得有卡住或跳动现象;

(d) 测量前检查光学合像水平仪当测微螺杆均匀转动时,气泡在水准泡内移动应平稳,无停滞和跳动现象;

(e) 光学合像水平仪测量机身轴孔、缸径、机身滑道水平,均应同方向测量,禁止将光学合像水平仪调转180°反方向测量;

(f) 禁止将光学合像水平仪毫米标尺旋出0~10 mm范围。

(2) 首先将被测件擦拭干净,桥板2去处包装和油,将桥板2平放于被测工件内孔底面上,用用手指轻敲桥板体4,使桥板体4上水准仪中水银泡处在中间位置来找平桥板体4,使2个圆柱支承5与被测孔孔底母线平行且完全贴合;将光学合像水平仪3放在桥板体4上,手转动工件的长度小于或大于1m时,可按正比例方法计算:1m长度上的高度差×工件长度即:实际的倾斜度=刻度值×工件的长度×刻度盘读数上的微分盘旋转扭,从光学合像水平仪3窗口看到气泡两端的半边像合在一起,从微分盘上读出刻度数,即完成一次捡测。

(3) 光学合像水平仪3检测值计算

(a) 当测量工件的长度为1m时,可直接读取。

(b) 当被测工件的长度小于或大于1m时,可按正比例方法计算:1m长度上的高度差×工件长度即:实际的倾斜度=刻度值×工件的长度×刻度盘读数

图2 检测装置中桥板的结构主视图

(4) 本测量装置的光学合像水平仪3为市购产品,购置于泊头市泊重精密机床量具有限公司,技术参数为:

(a) 刻度盘分划值:0.01 mm/m

(b) 最大测量范围正负:0~10 mm/m

(c) 示值误差:在每米的长度内从-1 mm至+1 mm范围内的示值误差精度为±0.01 mm/m(即每米测量精度为-0.01 mm至+0.01 mm)

(d) 全部测量范围内的精度值为±0.02 mm/m(即每米测量精度为-0.02 mm至+0.02 mm)

(e) 工作面平面性偏差:0.003 mm

(f) 水准器格值:0.1 mm/m

(g) 工作面尺寸:165 mm×48 mm

(5) 桥板及光学合像水平仪的精度的检定

桥板及光学合像水平仪报送计量检定部门,进行校验和标定合格后,在实际生产中应用。

5 结论

本检测装置采用专用桥板与光学合像水平仪组合进行测量,保证往复压缩机机身轴瓦孔、机身身滑道、气缸缸径的水平度的检测精度,达到产品技术要求。

本发明水平精度的检测技术,是采用桥板底部平行且在同一个平面内的2个圆拄体母线与被侧工件孔的母线,线性接触重合,使测量基面与被测孔的曲面稳合,保证测量精度,保证产品质量。

此检测方法,满足了产品组装测量找正需求,不仅保证了产品组装质量,同时缩短了测量找正时间,提高了生产效率。

此检测装置及其检测方法,保证了往复压缩机组装找正精度和质量要求,而采取的桥板与光学合像水平仪组合进行测量,满足往复压缩机组装找正水平精度和质量要求,使一次检测准确率达100%,提高往复压缩机的制造质量和生产效率,提高了检测水平和精度,提高往复压缩机的制造质量和生产效率,提高了检验水平和精度。此检测装置及其检测方法已获得国家专利。