多运行模式下的往复压缩机组脉动控制研究

2020-06-21秦飞虎刘戈生

秦飞虎,刘戈生,王 琴,姚 俊,肖 强,洪 刚

(1.中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100;2.加拿大中加压缩机撬及管道工程公司,卡尔加里加拿大)

1 引言

往复压缩机是油气田广泛使用的用来提高气体压力和输送气体的设备,种类很多而且应用极为广泛。为适应油气产业需求的迅猛发展,提高产品经济效益,往复压缩机组设计往往通过改变压缩级数、气缸作用形式等方式来实现“一机多用”的多运行模式,以满足用户极宽工况运行需求。

在多运行模式下,压缩机组的脉动控制措施需要对工况有很强的适应性,可以在进气压力及排气压力的变化范围内充分保证机组的连续正常运行。本文通过对气流脉动控制措施的衰减特性和作用机理进行研究,以某典型多运行模式下的往复式压缩机组为例,详细讨论了脉动控制措施在多运行模式下的有效性,给出了此类压缩机组多运行模式实现方法的指导性建议。

2 多运行模式下的往复压缩机组配置

压缩机组进行串、并联多运行模式配置时,往往是通过以下2种手段实施:

(1) 气缸配置:通过是否拆除气阀、活塞等关键部件来改变气缸的作用方式。

(2) 流道配置:通过在管路特定位置设置八字盲板,通过八字盲板的开、关来改变气流走向。

某型注/采气增压压缩机组主要技术参数如下:

型式:卧式四列对称平衡型

功率:1000 kW

排量:30~380×103Nm3/d

进气压力:0.1~1.1 MPa

排气压力:2.3~3.5 MPa

进气温度:20 ℃

排气温度:68~122 ℃

压缩机转速:500~990 r/min

该压缩机组设计为多运行模式,可以根据不同场站需求,通过调整气缸配置和管线特定位置处八字盲板的开闭状态来实现二级压缩和三级压缩运行模式的切换,达到“一机多用”的目的。

(a) 二级压缩运行模式

①二级压缩运行模式I

一级气缸不作用(其活塞拆卸),二级气缸、三级气缸作用(单/双作用);

八字盲板SB-1、SB-2、SB-3关闭状态,八字盲板SB-4打开状态,八字盲板SB-5关闭状态。

②二级压缩运行模式Ⅱ

一级气缸、二级气缸作用(单/双作用),三级气缸不作用(其活塞不拆卸);

八字盲板SB-1、SB-2、SB-3打开状态,八字盲板SB-4关闭状态,八字盲板SB-5打开状态。

(b) 三级压缩运行模式

一级、二级、三级气缸均作用(单/双作用);八字盲板SB-1、SB-2、SB-3打开状态,八字盲板SB-4关闭状态,八字盲板SB-5关闭状态。

3 多运行模式下的气流脉动控制

众所周知,往复压缩机周期性的吸、排气会引起管道内的气流脉动[1];而气流脉动会在管线弯头、三通及变径处产生周期性的脉动不平衡力,进而导致管道、管道附件、容器及支架等所构成的结构系统产生机械振动。对于往复压缩机组气流脉动及管道振动的控制,API 618给出了详细的指导[2],推荐采用脉动抑制装置来减小脉动幅值,降低脉动不平衡力。

考虑到压缩机组采用多运行模式,脉动控制措施需要适应在不同运行模式下对脉动压力的抑制作用,从而达到减小机组在多类型运行工况下产生振动的可能性;另一方面,通过对气流脉动控制措施的衰减特性和作用机理进行研究,机组不同运行模式的实现方式也需要结合气流脉动控制措施的有效性进行抉择。

复杂管系的气流脉动分析一般采用转移矩阵法,把系统划分为若干个基本模型单元,根据管路各单元的装配关系,将系统模型单元中的脉动量,包括脉动压力p和脉动容积速度u,联系起来进行分析求解。根据一维波动方程[3-4],可推导出管路中典型单元的脉动量转移矩阵[5]

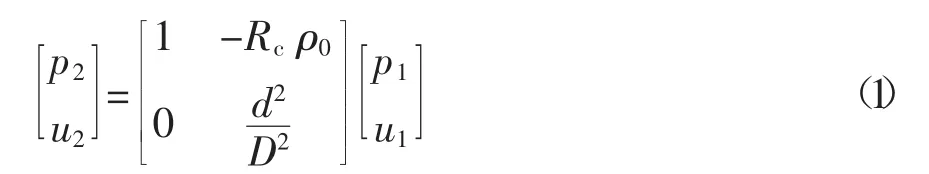

(1) 孔板

其中 d——孔板内径

D——管道内径

Rc——与d和D相关的变量

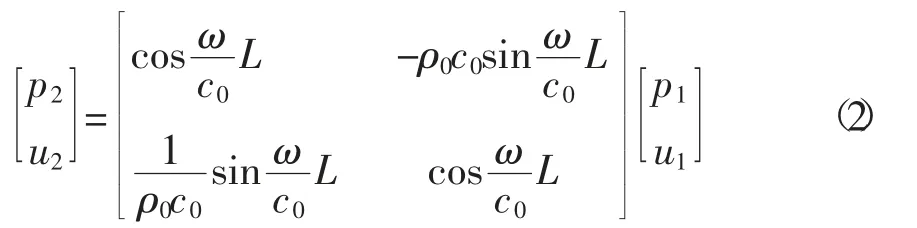

(2) 等截面直管

其中 ρ0——介质密度

c0——介质声速

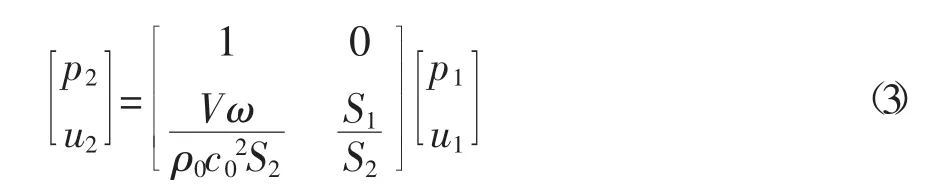

(3) 容器

其中 V——容器体积

S1、S2——容器前后管道截面积

滤波管可看作是“容器-等截面直管-容器”类型的脉动衰减器,其转移矩阵可由(2) 和(3)联立获得。

从以上脉动量的转移矩阵可以看出,管路典型单元的脉动压力变化Δp是脉动容积初始速度u1的函数。因此,在设计多运行模式的往复压缩机组时,必须考虑到每个运行模式下脉动抑制装置处介质流速的影响。如果同一机组在某一运行模式下,通过脉动抑制装置的流量过小,会导致在该脉动控制单元上的脉动压力变化因为脉动容积初始速度过小而不明显,达不到该脉动控制措施消减脉动压力幅值的作用,从而引起在此运行模式下机组出现振动的现象[6]。

3.1 压缩机组脉动控制措施简述

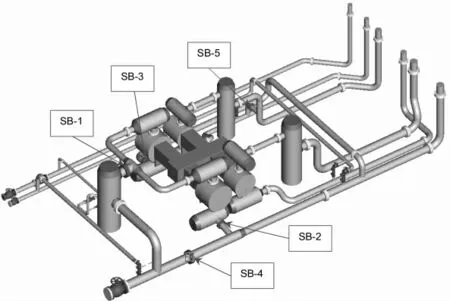

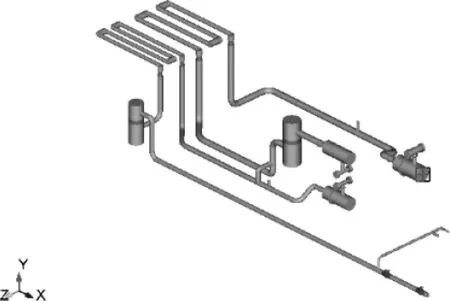

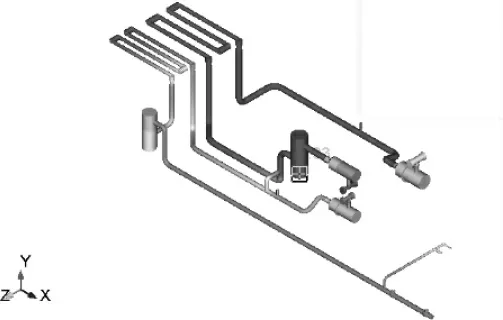

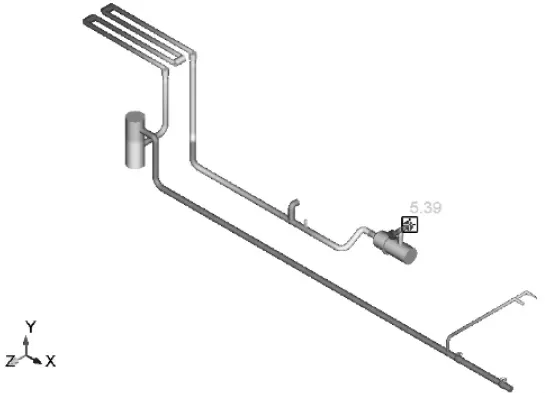

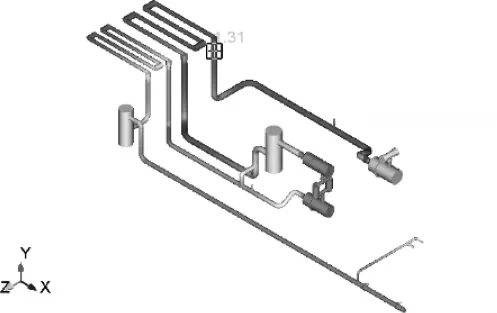

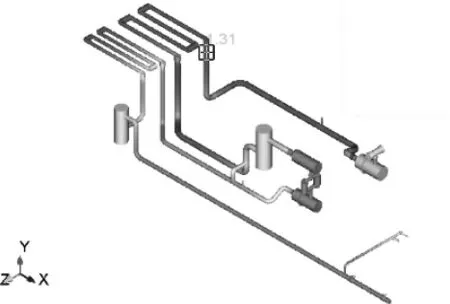

本文以图1所示的增压压缩机组为例,详细讨论了相关脉动抑制装置在不同运行模式下的有效性。该机组提供了80个工况进行脉动分析,其中71个为三级压缩运行模式工况,8个为二级压缩运行模式Ⅰ工况,1个为二级压缩运行模式Ⅱ工况。机组的气流脉动分析采用传递矩阵方法,通过计算系统模型节点在不同工况下频域内的脉动值和脉动不平衡力,进而确定缓冲罐,孔板等脉动控制措施,以满足API 618标准要求。

图1 某型注/采气压缩机组总体布置图

本机组的气流脉动抑制装置包括进、排气缓冲罐和孔板。其中,一级进气缓冲罐、二级排气缓冲罐和三级排气缓冲罐内部加装阻板;一级排气缓冲罐、二级进气缓冲罐和三级进气缓冲罐内部加装滤波管。这些脉动控制措施能够有效的抑制三级压缩运行模式和二级压缩运行模式Ⅰ下的气流脉动幅值,使得机组管路内的脉动压力和脉动不平衡力满足API 618标准要求。

但是,机组在二级压缩运行模式Ⅱ,即“一级气缸、二级气缸作用,三级气缸不作用(其活塞不拆卸)”模式下三级进、排气管线振动水平偏大,分析表明相关气流脉动控制措施没有起到应有的作用。

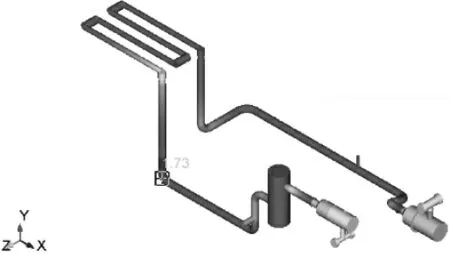

3.2 三级进、排气系统在二级压缩运行模式II下的脉动分析模型和结果

该机组在“一、二级气缸作用,三级气缸不作用”运行模式下,三级进气分离器进气旁路的八字盲板SB-6打开,大部分气流从该旁路直接进入三级排气管线,少部分气流经由三级气缸汇入三级排气管线。由于三级气缸活塞不拆除,气阀不取出,三级气缸事实上处于正常作用状态,气流在活塞和气阀的作用下依然会在管路中产生气流脉动。

本文对机组在“一、二级气缸作用,三级气缸不作用”运行模式下的二级排气管线气流脉动状况进行了建模分析,分别模拟了在机组工况参数保持不变的情况下,三级气缸气阀不取出时经由三级气缸的气量为总流量的1%、50%、100%,以及三级气缸气阀取出时流经气缸的气量为总流量的1%和50%等五类运行工况,其分析结果在以下各节中详细讨论。

3.2.1 活塞不拆,气阀不取,经由三级气缸的气量为总流量的1%

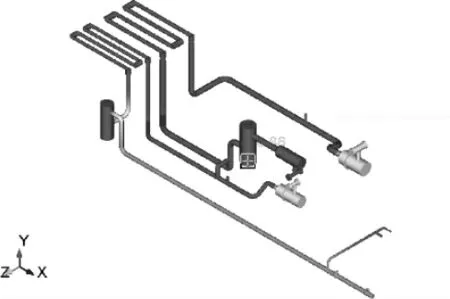

图2 二级排气系统脉动分析模型

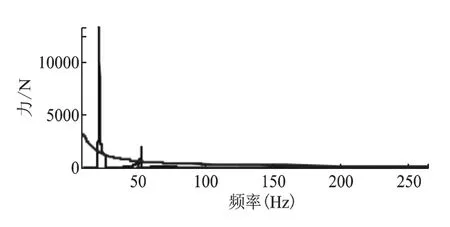

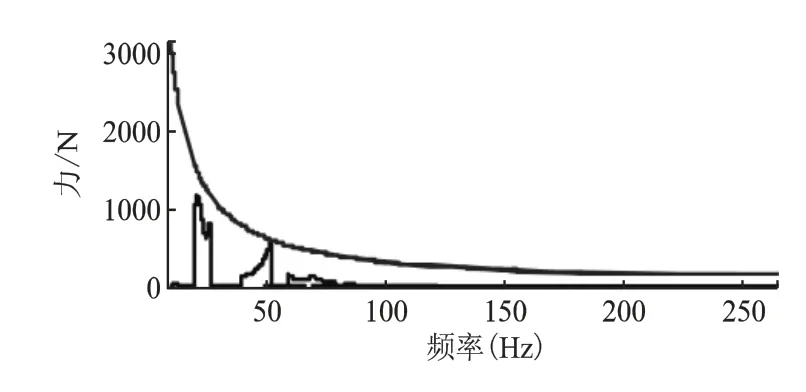

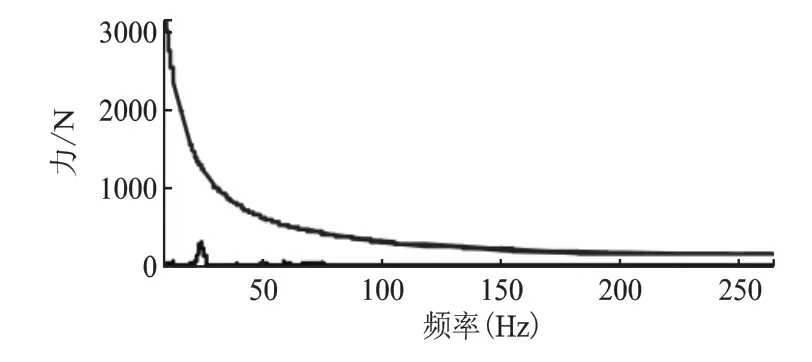

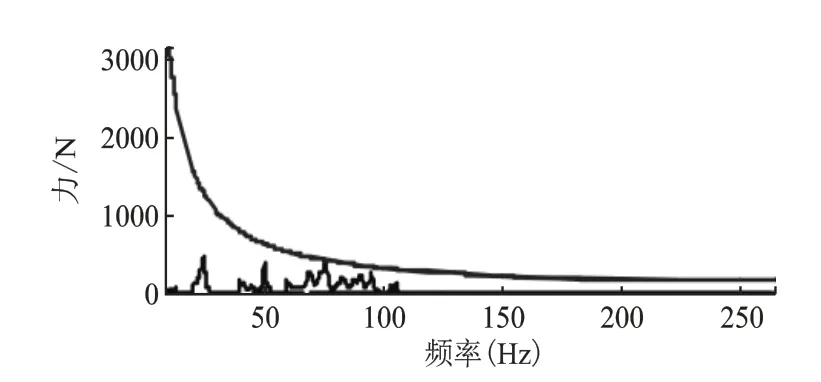

该机组在三级气缸活塞不拆,气阀不取运行模式下的二级排气系统的脉动分析模型如图2所示。当流经三级气缸的气量为总流量的1%时,二级排气系统的脉动峰-峰最大值为API 618的20.86倍(图3);三级进气缓冲罐上的脉动不平衡力达13232 N(图4);三级排气缓冲罐上的脉动不平衡力最大为3065 N(图5)。

此时,工作介质在三级进气缓冲罐进气法兰口孔板处的流速为0.126 m/s;在三级进气缓冲罐内部滤波管处的流速为0.1 m/s;在三级排气缓冲罐排气法兰口孔板处的流速为0.264 m/s。

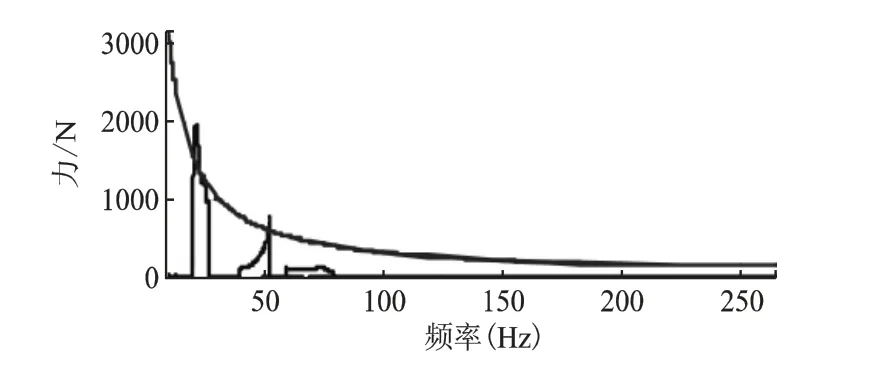

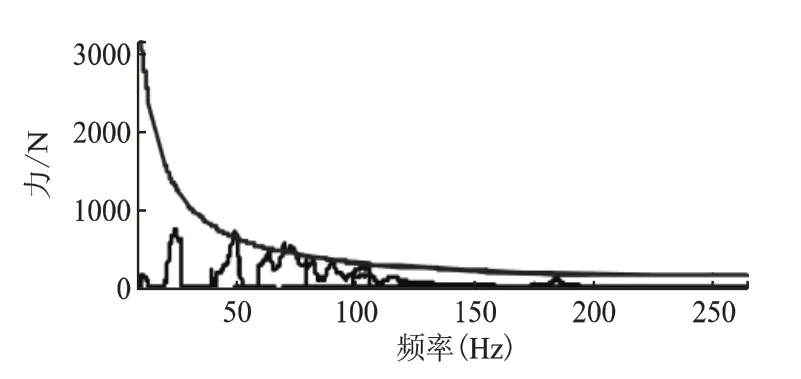

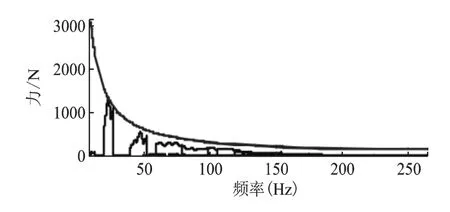

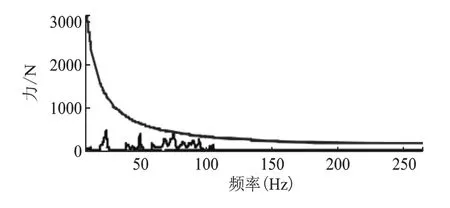

3.2.2 活塞不拆,气阀不取,经由三级气缸的气量为总流量的50%

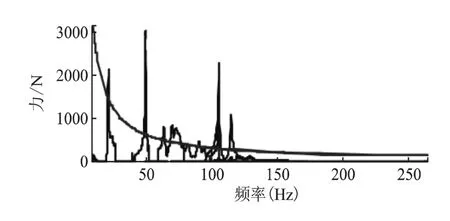

该机组在三级气缸活塞不拆,气阀不取运行模式下,当流经三级气缸的气量为总流量的50%时,二级排气系统的脉动峰-峰最大值为API 618的3.33倍(图6);三级进气缓冲罐上的脉动不平衡力达1976 N(图7);三级排气缓冲罐上的脉动不平衡力最大为568 N(图8)。

图3 二级排气系统脉动超标比率(三级气缸1%流量)

图4 三级进气缓冲罐脉动不平衡力(三级气缸1%流量)

图5 三级排气缓冲罐脉动不平衡力(三级气缸1%流量)

此时,工作介质在三级进气缓冲罐进气法兰口孔板处的流速为6.322 m/s;在三级进气缓冲罐内部滤波管处的流速为4.989 m/s;在三级排气缓冲罐排气法兰口孔板处的流速为13.19 m/s。

3.2.3 活塞不拆,气阀不取,经由三级气缸的气量为总流量的100%

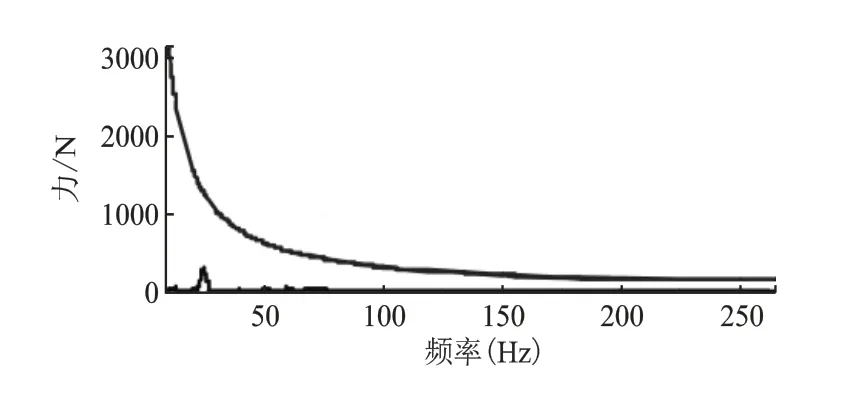

该机组在三级气缸活塞不拆,气阀不取运行模式下,当流经三级气缸的气量为总流量的100%(相当于八字盲板SB-6处于关闭状态) 时,二级排气和三级进气系统的脉动峰-峰最大值为API 618的1.73倍(图9);三级排气系统的脉动峰-峰最大值为API 618标准的5.39倍(图10);三级进气缓冲罐上的脉动不平衡力达1178N(图11);三级排气缓冲罐上的脉动不平衡力最大为1378N(图12)。

图6 二级排气系统脉动超标比率(三级气缸50%流量)

图7 三级进气缓冲罐脉动不平衡力(三级气缸50%流量)

图8 三级排气缓冲罐脉动不平衡力(三级气缸50%流量)

此时,工作介质在三级进气缓冲罐进气法兰口孔板处的流速为11.336 m/s;在三级进气缓冲罐内部滤波管处的流速为8.946 m/s;在三级排气缓冲罐排气法兰口孔板处的流速为23.652 m/s。

图9 二级排气和三级进气系统脉动超标比率(三级气缸100%流量)

图10 三级排气系统脉动超标比率(三级气缸100%流量)

图11 三级进气缓冲罐脉动不平衡力(三级气缸100%流量)

图12 三级排气缓冲罐脉动不平衡力(三级气缸100%流量)

3.2.4 活塞不拆,气阀取出,经由三级气缸的气量为总流量的1%

该机组在三级气缸活塞不拆除但气阀取出运行模式下,当流经三级气缸的气量为总流量的1%时,二级排气系统的脉动峰-峰最大值为API 618的1.31倍(图13);三级进气缓冲罐上的脉动不平衡力达306 N(图14);三级排气缓冲罐上的脉动不平衡力最大为456 N(图15)。

此时,工作介质在三级进气缓冲罐进气法兰口孔板处的流速为1.264 m/s;在三级进气缓冲罐内部滤波管处的流速为0.998 m/s;在三级排气缓冲罐排气法兰口孔板处的流速为2.638 m/s。

3.2.5 活塞不拆,气阀取出,经由三级气缸的气量为总流量的50%

图13 二级排气系统脉动超标比率(三级气缸气阀取出,1%流量)

图14 三级进气缓冲罐脉动不平衡力(三级气缸气阀取出,1%流量)

图15 三级排气缓冲罐脉动不平衡力(三级气缸气阀取出,1%流量)

该机组在三级气缸活塞不拆除但气阀取出运行模式下,当流经三级气缸的气量为总流量的50%时,二级排气系统的脉动峰-峰最大值为API 618的1.28倍(图16);三级进气缓冲罐上的脉动不平衡力达265 N(图17);三级排气缓冲罐上的脉动不平衡力最大为405 N(图18)。

此时,工作介质在三级进气缓冲罐进气法兰口孔板处的流速为6.322 m/s;在三级进气缓冲罐内部滤波管处的流速为4.989 m/s;在三级排气缓冲罐排气法兰口孔板处的流速为13.19 m/s。

3.3 分析结果讨论

经过对以上五类运行工况分析结果进行对比,可以发现:

图16 二级排气系统脉动超标比率(三级气缸气阀取出,50%流量)

图17 三级进气缓冲罐脉动不平衡力(三级气缸气阀取出,50%流量)

图18 三级排气缓冲罐脉动不平衡力(三级气缸气阀取出,1%流量)

(1) 在三级气缸活塞不拆除,气阀不取出的情况下,三级气缸依然会产生气流脉动;脉动分析结果表明脉动控制单元上的脉动容积速度直接影响脉动控制单元的有效性,验证了脉动分析转移矩阵推导出的脉动压力变化Δp与脉动容积初始速度u1之间的函数关系,指明在三级气缸活塞不拆除、气阀不取出的情况下实现二级压缩运行模式Ⅱ从振动控制角度是不可行的。

(2) 在三级气缸活塞不拆除但气阀取出的情况下,三级气缸仅作为气流通道,不再产生气流脉动。因此,介质流速对脉动控制单元的有效性影响不大。

4 结论

本文以某典型卧式四列往复压缩机组为例给出了常用的机组多运行模式的实现方法,并对多运行模式下往复压缩机组的脉动控制进行了研究。在对气流脉动控制措施的衰减特性和作用机理进行详细讨论的基础上,利用API 618脉动分析验证了脉动抑制装置与脉动容积速度的相关性,指出在设计多运行模式的往复压缩机组时需要将介质流速作为重要参数进行考量,以避免所设计的气流脉动控制措施起不到应有的作用,从而消除机组振动的潜在风险。

本文提供的往复压缩机组多运行模式下的脉动分析过程,亦对其它压缩机组的脉动分析有参考借鉴作用。