油气田大功率往复压缩机组振动控制优化实践

2020-06-21王立辉王子辉郭宗轲

张 勇,王立辉,王子辉,郭宗轲,唐 瑜

(中石油塔里木油田公司迪那油气开发部,新疆塔里木 065000)

1 引言

随着我国对天然气应用需求的增加,越来越多的油气田注气系统开始进入设计、建设和营运阶段。往复压缩机组作为高压注气系统的主要设备,对高压注气系统的安全运行具有十分关键的影响作用。但往复压缩机组由于其工作固有特点,容易发生振动。特别是高压注气系统中的大功率往复式压缩机组,因其功率大、排压高,振动风险更高。为此,API 618标准对控制往复式压缩机系统的振动提出了详细设计要求,以保证机组的安全运行。

API 618(第五版) 提供了3种振动控制设计方法,即方法1、方法2和方法3。其中方法1是根据经验公式估算压力缓冲罐的尺寸,相当于API618第四版M1。方法2包括气流脉动分析,和管道容器支撑审核,以避免管道系统的共振。相当于第四版M2-M4。方法3在前2种方法的基础上增加了计算压缩机集气室系统固有频率,和力响应分析。相当于第四版M2-M7及M11。3种方法的适用范围根据机组排气压力和单个气缸功率确定。

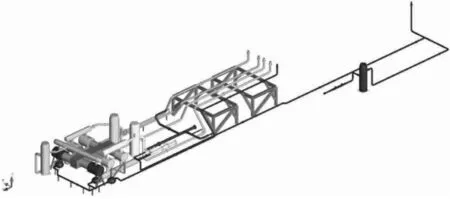

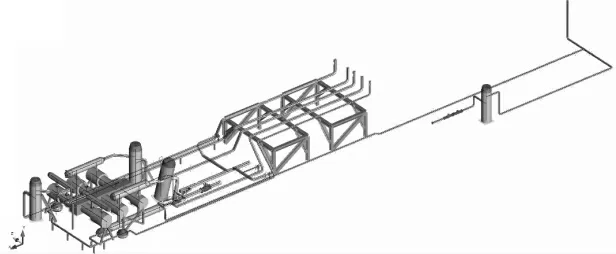

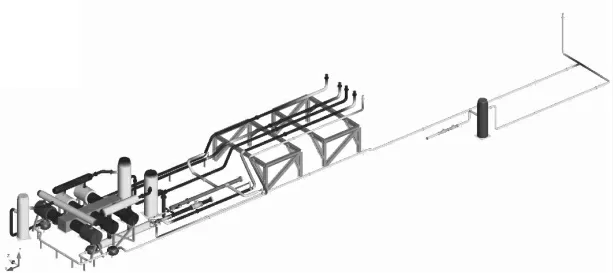

尽管API 618(第五版) 提供了3种设计方法,特别是方法3对控制机组振动提出了明确的气流脉动和机械振动分析要求,但对压缩机组如何实施这些要求,包括如何设计合适的进、排气缓冲罐、孔板、设备和管道支撑等,达到控制机组振动的目的,对不少机组设计和使用工程师仍是一个具有挑战性的难题。本文以新疆塔里木油田牙哈国产电驱注气DTY4500压缩机组(6CFB压缩机身、6个气缸、3级压缩和4500kW电机驱动,总图布置如图1所示)为例,说明如何通过进行API 618(第五版) 方法3所要求的气流脉动和机械振动分析,优化机组振动控制设计,达到保证机组安全运行的目的。

2 气流脉动振动控制优化设计

2.1 气流脉动分析建模方法

图1 牙哈电驱注气DTY4500压缩机组总图布置

气流脉动分析是通过应用声学模拟软件Bentley Puls Option 3来完成的。该软件是目前工业界普遍接受和广泛使用的气流脉动分析软件。它采用传递矩阵的方法,把模型单元(如直管、变径管、声学体积、孔板、T形管等) 的声学压力、声学体积和声学速度联系起来,并通过施加合适的边界条件(如压缩机气缸活塞、管线闭口、管线开口等),建立起精确的气流脉动分析模型。应用该模型,可以计算模型中各节点在频域里的脉动值,通过脉动值又可精确的计算出该段管线或设备上的脉动不平衡力、以及压降,并同API 618标准值比较。通过调整管线、压力缓冲罐、孔板等气流脉动控制措施的设计,达到满足API 618标准振动控制的要求。

2.2 气流脉动分析系统

气流脉动分析系统采用对应压缩级数的气缸作为分界点。这是因为活塞在气缸中往复运动产生脉冲,当气缸中相应的阀门开启时,脉冲就通过阀门传到管道。由于进、排气阀门不能同时开启,故脉冲不能通过气缸从进气系统传到排气系统,反之亦然。每个脉动系统互不干涉,可独立进行分析。作为示例,图2和图3分别显示了该机组一级进气和三级排气系统的脉动分析系统。

图2 一级进气脉动分析系统

图3 三级排气脉动分析系统

该机组共有128个分析工况,其中包括8个目前现场使用工况,覆盖进气压力5.0~6.5 MPa(G)、进气温度20~40 ℃、排气压力7.0~40.0 MPa(G)和流量41350~71800 Nm3/h等情况,机组转速为995 r/min。

2.3 气流脉动振动控制优化设计

分析表明,其2级进气缓冲罐、2级排气管线、3级分离器进气管线、3级排气管线、以及回流管线等处振动水平偏高。根据气流脉动分析结果,提出相应气流脉动振动控制优化设计方案,其中包括将原单个3级进气缓冲罐改为2个分开独立的进气缓冲罐,并在2级进气管线、2级排气缓冲罐排气法兰口、3级气缸进气法兰口、3级排气第3个球罐排气法兰口等处添加孔板。

2.4 气流脉动分析结果

对实施振动控制设计优化前后的机组进行气流脉动分析,结果表明:2级进气缓冲罐、2级排气管线、3级分离器进气管线、3级排气管线、以及回流管线等处,气流脉动不平衡力较大,超出了API 618标准值。实施气流脉动控制优化设计后,这些部位的气流脉动不平衡力得到显著降低,机组振动水平明显降低到标准允许值范围。

图4和图5显示了第1中间级(1级排气和2级进气) 系统,在实施设计优化前后的脉动超标比率。可以看到,优化设计前的脉动峰-峰值远远超过了API 618标准允许值,而优化设计后的脉动峰-峰值则下降到了API 618标准允许值附近。

图6和图7显示了3级排气系统在实施设计优化前后的脉动超标比率。可以看到,设计优化前的3级排气系统脉动峰-峰值远远超过了API 618标准允许值,而设计优化后的脉动峰-峰值则有所下降。

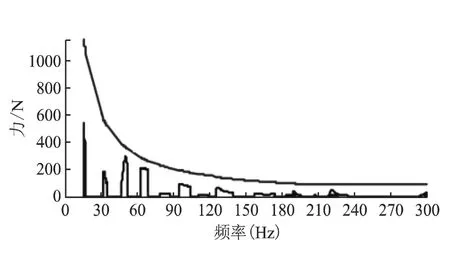

图8和图9显示了2级进气缓冲罐脉动不平衡力在实施设计优化前后的变化。可以看到,设计优化前的脉动不平衡力远远超过了API 618标准允许值,而设计优化后的脉动不平衡力则下降到了API 618标准允许值以下范围。

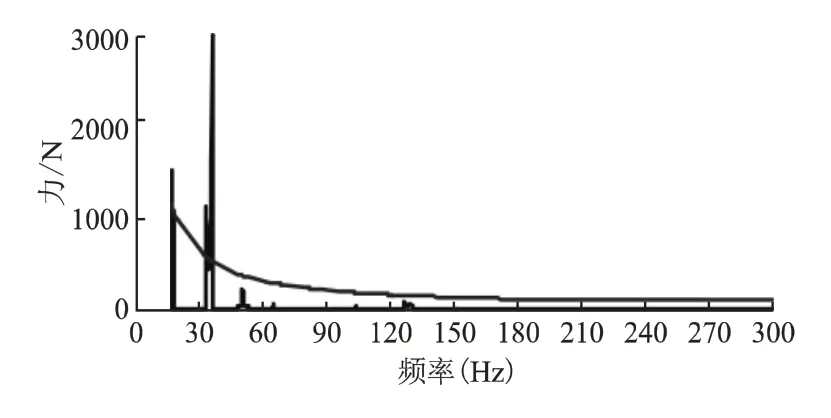

图10和图11显示了3级排气球罐水平脉动不平衡力在实施设计优化前后的变化,图12和图13显示了回流水平管脉动不平衡力在实施设计优化前后的变化。可以看到,设计优化前它们的脉动不平衡力远远超过了API 618标准允许值,而设计优化后的脉动不平衡力则都下降到了API 618标准允许值附近或以下。

同时,分析结果表明,实施振动控制设计优化后,机组因此而产生的压降和功率损失有所增加,但仍在API618标准允许值范围内。

3 机械振动控制优化设计

3.1 机械系统分析建模方法

图4 第1中间级系统的脉动超标比率(优化前)

图5 第1中间级系统的脉动超标比率(优化后)

图6 3级排气系统的脉动超标比率(优化前)

机械系统分析建模是使用有限元数学模型模拟压缩机组原型系统。原型系统中的中体、气缸、缓冲罐、洗涤罐、进排气管道、弯头、三通、变径管等均被模拟成具有等效力学性能(弹性和几何特性) 的梁单元。这些梁单元通过其端点的位移和力协调关系,相互联系起来形成一个完整的数学系统。压缩机中体与机身(不包含在模型中)的连接点,进排气管道与外部管道的结合点,管道及洗涤罐支撑处等,则被模拟成具有合适刚度和位移限制的边界点。系统模型中的动态载荷包括气流脉动引起的不平衡力、气缸内的气体力、产生于压缩机旋转质量部件的谐和激振力以及连杆上的惯性力。静态载荷则包括管道内压力,重力和热膨胀引起的位移载荷等。

图7 3级排气系统的脉动超标比率(优化后)

图8 二级进气缓冲罐脉动不平衡力(优化前)

图9 二级进气洗涤罐脉动不平衡力(优化后)

图10 3级排气球罐水平脉动不平衡力(优化前)

在建立了机组系统模型和定义了相应载荷后,即可计算由任一载荷或它们的组合所引起的机组系统响应。在静态分析中,用数字方法可以计算出模型单元节点的位移,并通过位移计算出单元节点力和单元内应力。在动态分析中,用数字方法可以计算出近似系统的特征值(即固有频率)和特征向量(即振形),还能计算出机组系统对动载荷特性的响应,其结果以模型中每个单元节点处的加速度和位移的形式给出。

图11 3级排气球罐水平脉动不平衡力(优化后)

图12 回流水平管脉动不平衡力(优化前)

图13 回流水平管脉动不平衡力(优化后)

在计算得到机组系统的振动力响应后,把这些结果与API618标准允许值进行比较,即可确定设计的机组系统是否可接受。通过修改机组配置和支撑设计,逐步达到使机组设计满足API618要求的目的。

3.2 机械振动分析模型

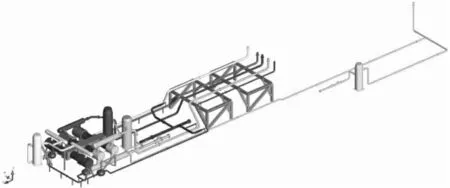

图14和图15分别显示了使用Bentley AutoPIPE Advanced软件建立的机组使用1个3级进气缓冲罐(设计优化前) 和2个3级进气缓冲罐(设计优化后) 的机械振动分析模型。其中图14同时显示了机组系统的压力分布,图15显示了机组系统的温度分布。

3.3 机械振动控制优化设计

根据机组现场运行振动测试数据和机械振动分析结果,提出相应机械振动控制优化设计方案,其中包括将原单个3级进气缓冲罐改为2个分开独立的进气缓冲罐,并通过中体吊环孔对分开独立的进气缓冲罐进行支撑,同时加装垂直梁支撑缓冲罐进气管道。同时,检查2级排气缓冲罐楔型支撑和捆绑式楔形支撑并确保其符合安装要求,增加安全阀出口管线支撑,加强管线支撑,确认在2级洗涤罐底部梁形成的空腔及邻近梁结构空腔内灌浆等。

图14 机组设计优化前的机械振动分析模型(含压力分布)

图15 机组设计优化后的机械振动分析模型(含温度分布)

3.4 机械振动分析结果

分析结果表明,实施上叙机械振动控制设计优化后,2级进气洗涤罐不再发生机械共振、振动水平显著下降。2级进气排气缓冲罐、3级进气洗涤罐、3级排气管线等处振动值也显著减小,满足标准允许值要求。

图16和图17分别显示了机组在设计优化前后的振动模态。因机组系统的最低固有频率并不在2.4倍机组运行转速频率之上,其它频率也没有完全避开机组运行转速频率的要求倍频数范围,因而需要进行振动力响应分析(即API618方法3中的3b分析)。

图16 机组设计优化前的系统10 th振型(33.4 Hz)

图17 机组设计优化后的系统4 th振型(31.7 Hz)

图18 计算的机组设计优化前的振动位移响应

图18和图19分别显示了机组设计优化前后的振动力响应分析结果。在该力响应分析中,压缩机集气室系统的激振力为气流脉动引起的不平衡力和气缸内的气体力,管道系统的激振力为气流脉动引起的不平衡力。把上述激振力施加在机组系统模型上,通过强迫振动分析,计算得到系统的振动响应(位移、加速度和动应力)。通过修改机组系统机械特性(即实施上面所叙的机械振动控制设计优化),达到降低机组振动响应幅值以及动态应力到API618标准允许值范围内的目的。

图20和图21分别显示了机组设计优化前后的管道柔性分析结果。实施机械振动控制设计优化后,机组系统在压力、重力和热膨胀载荷作用下的管道应力、冷却器管嘴载荷等都满足ASME B31.3允许值要求。

图19 计算的机组设计优化后的振动位移响应

图20 机组设计优化前在运行状态下的标准应力比

图21 机组设计优化后在运行状态下的标准应力比

4 结论

高压注气大功率往复压缩机组的振动控制设计直接影响到高压注气系统的安全运行,因而具有十分重要的意义。本文以新疆塔里木油田牙哈国产电驱注气DTY4500压缩机组振动控制设计改进为例,说明如何实施压缩机组的振动控制优化设计。优化设计后的机组在现场运行良好,这为提高高压注气大功率往复压缩机组的运行安全性提供了技术参考。