磁流变减振器对军用越野车平顺性及操稳性的影响

2020-06-20侯锁军黄一鸣史文库

侯锁军 ,黄一鸣 ,史文库

(1.河南工学院车辆与交通工程学院,河南 新乡 453000;2.中国汽车技术研究中心有限公司,天津 300300;3.郑州大学机械与动力工程学院,河南 郑州 450001;4.吉林大学汽车仿真与控制国家重点实验室,吉林 长春 130022)

1 引言

军用越野汽车作为部队后勤保障、武器装备的载运工具,其行驶路面恶劣、地形复杂,长距离行驶后乘员往往很难保证充沛的精力执行任务,武器装备也有可能造成一定的损坏,因此提高军用越野汽车的平顺性直接影响到乘员的舒适性和运载装备的安全性,且影响车辆动力性的充分发挥,是提高作战效率的重要措施[1-2]。

磁流变减振器利用磁流变液粘度的可控特性实现对阻尼力的连续可调,满足汽车行驶不同工况的减振要求,而且还能有效提高汽车的操纵稳定性[3-7]。

国外研究方面,美国LORD公司研究了一种用于车辆座椅的磁流变减振器[8],该减振器设计为单出杆单筒减振器,减振器底部设置有氮气补偿室,阻尼孔及线圈布置在活塞上,阻尼力达3000N,消耗功率为5W左右。文献[9]设计了一种应用于乘用车辆的单出杆双筒磁流变减振器,通过分析Bingham、Bouc-Wen、Biviscous模型建立了该减振器的多项式模型,并通过减振器的特性试验,验证了模型的正确性。国内研究方面,文献[10]设计了一种单出杆双筒乘用车磁流变减振器,通过道路测试得到了车身垂向加速度和侧倾角等曲线。文献[11]根据汽车对悬架性能的要求,设计了单出杆单筒磁流变减振器,并进行了台架试验和整车台架谐波激励振动试验,脉冲试验和随机路面试验。

通过分析磁流变减振器的国内外研究现状可见,多数学者设计的磁流变减振器阻尼通道及线圈集中在活塞头部,阻尼通道长度受到一定限制,线圈多数为单线圈且不易布置,阻尼力范围相对较小,主要应用在乘用车上,在军用越野汽车上应用较少,针对军用越野汽车在坏路面行驶中平顺性及操稳性提升的问题,研制了一款单出杆双筒双线圈磁流变减振器,采用了基于模糊算法的八板块控制算法,在各种坏路面下研究了其平顺性,并且进行了蛇形试验和制动试验。

2 磁流变减振器结构及工作原理

2.1 磁流变减振器的结构

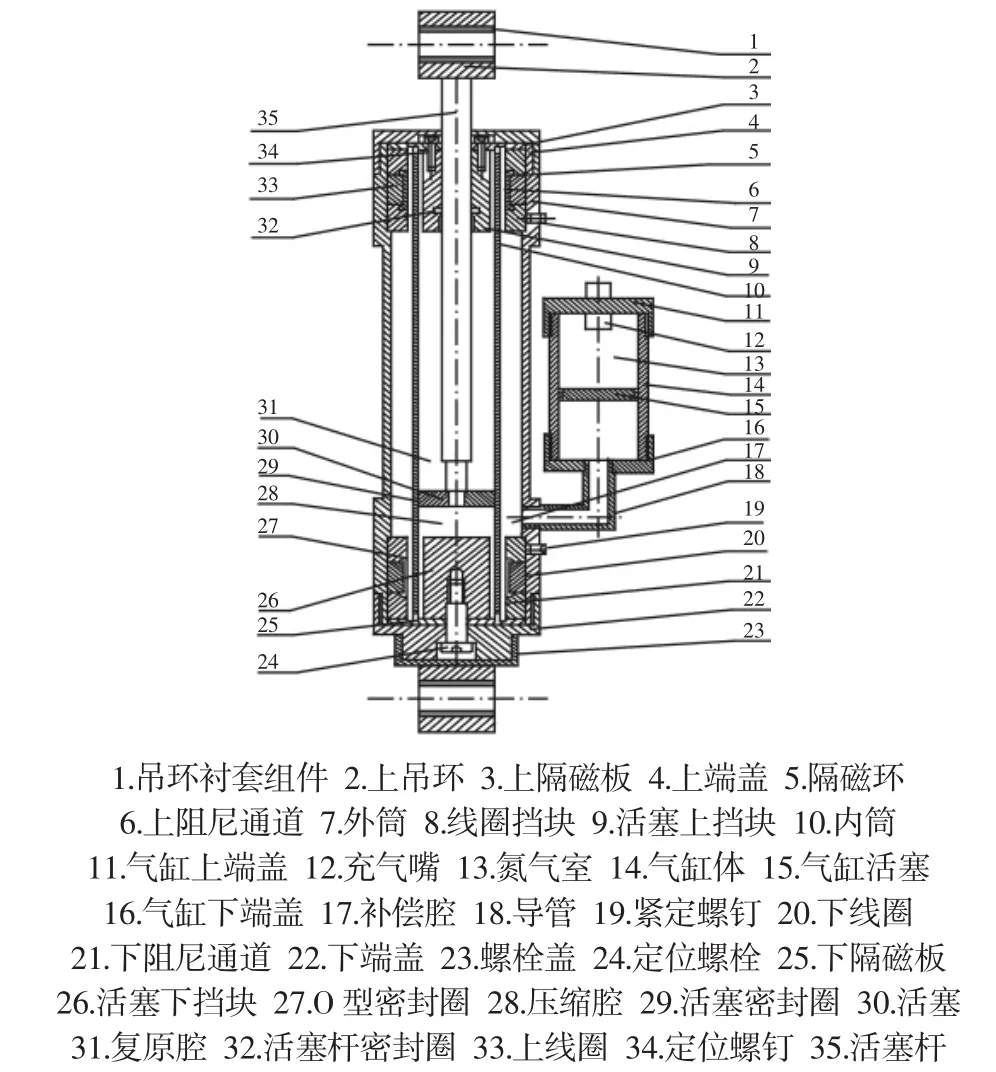

磁流变减振器有单出杆单筒单线圈、单出杆双筒单线圈等类型,为了增大减振器的可控阻尼力,设计了一种单出杆双筒双线圈磁流变减振器发明专利[12],主要结构特点是在减振器的上下端分别布置了阻尼通道和通电线圈,其结构设计,如图1所示。

图1 磁流变减振器结构设计图Fig.1 Structural Design of MR Damper

2.2 工作原理

磁流变减振器处于拉伸行程时,活塞30和活塞杆35带动活塞30上部复原腔31中磁流变液向上流动,磁流变液在压力的作用下挤入上端环形阻尼通道6,进入内外筒之间的补偿腔17,然后通过下端部的环形阻尼通道21流入活塞30下方压缩腔28。同样在磁流变减振器处于压缩行程时,液体流动方向相反。

在拉伸行程中,活塞杆的拉出使减振器复原腔31空出一部分体积,此部分体积由高压氮气室13内的高压氮气推动气缸活塞15向下运动进行填补,使得气缸活塞下端磁流变液体通过补偿腔17和下端环形阻尼通道21进入压缩腔28。同样压缩行程中,活塞杆占去的磁流变液通过下端环形阻尼通道21进入补偿腔17,然后推动气缸活塞15向上挤压氮气室13。

在拉伸和压缩行程中,磁流变液流过上下端环形阻尼通道6和21时,压力下降,从而在活塞30上下端的复原腔和压缩腔产生压力差,该压力差的大小反映了磁流变减振器阻尼力的大小。

在上下端环形阻尼通道6和21两侧分别布置有磁场线圈33和20,此线圈产生的磁场垂直于磁流变液在阻尼通道的流动方向,对磁流变液的流动起到进一步的阻碍作用,随着线圈电流的增大,线圈产生的磁场逐渐增大,导致磁流变液的粘度逐渐增大,使得磁流变液的流动阻力逐渐增大,最终使得磁流变减振器的阻尼力逐渐增大,通过控制磁场线圈电流的大小可以控制磁流变减振器阻尼力的大小。

3 理论建模及台架试验

3.1 理论建模

随着科学技术的发展,各种工程系统越来越复杂,往往存在机电一体、机液一体或者机电液一体的多种能量形式并存的工程系统,键合图理论可以有效解决机、电、液同时存在的工程问题[13-15]。

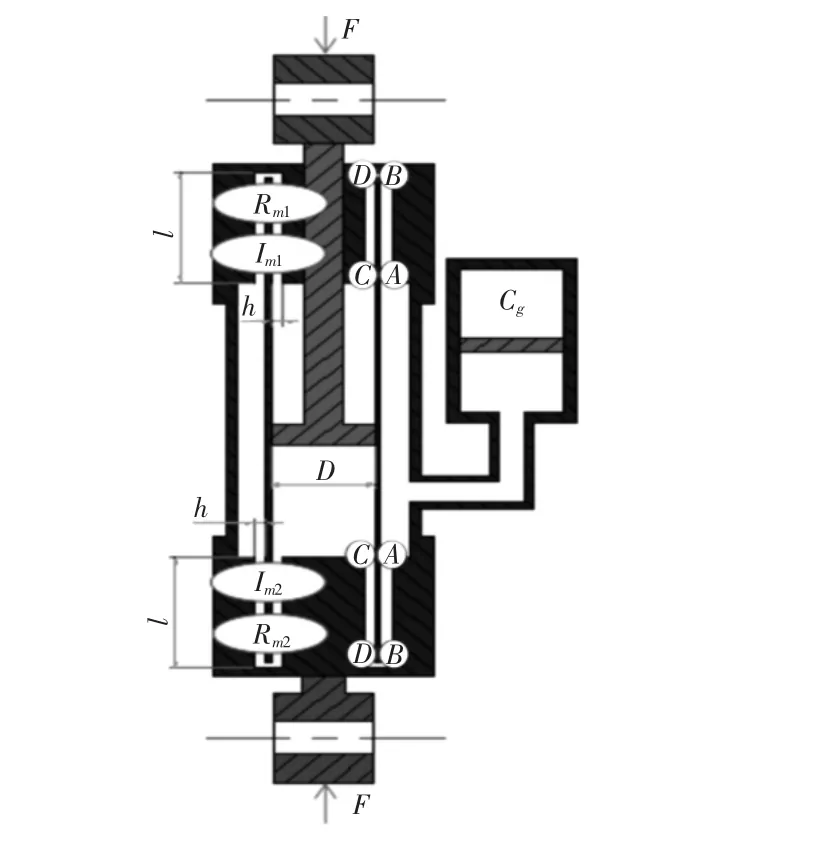

根据键合图建模理论,首先建立磁流变减振器液力模型,如图2所示。该减振器阻尼力产生主要依靠上下端阻尼通道的液体阻力,因此上下端阻尼通道液阻和液感是减振器阻尼力的主要影响因素,另外充分考虑氮气室氮气的体积柔度。

图2 磁流变减振器液力模型Fig.2 Hydraulic Model of MR Damper

图中:D—活塞直径(m);l—阻尼通道单侧长度(m);h—阻尼通道间隙(m);Rm1、Rm2—上下阻尼通道液阻(N.s/m5);Im1、Im2—上下阻尼通道液感(N.s2/m5);Cg—氮气室体积柔度(m5/N);F—减振器阻尼力(N)。

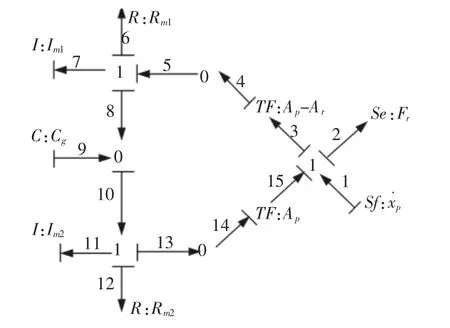

该减振器键合图模型,如图3所示。在减振器活塞处给一初始的速度x˙p流源和减振器内部摩擦力Fr势源;根据键合图理论中机械液压系统建模方法,减振器工作过程中,活塞上下两端的压力不同,因此建立两个0结点,此处假定活塞上下端压力分布均匀;在氮气室活塞下方以及内外筒之间的液体区域建立0结点,且假定此区域压力分布均匀,氮气室体积柔度连接在该0结点上;在上下端阻尼通道处,磁流变液流速变化明显,因此分别建立1结点,阻尼通道液体的液阻和液感分别连接在1结点上;在机械部分和液压部分通过TF转换器将液体压力和力进行转换。

图3 磁流变减振器键合图模型Fig.3 Bond Graph Model of MR Damper

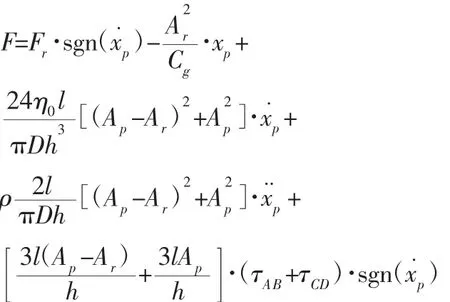

经过推导得出,减振器阻尼力F表达式为:

式中:Fr—减振器内部摩擦力(N);

Ap—活塞面积(m2);

Ar—活塞杆面积(m2);

Cg—氮气室体积柔度(m5/N);

η0—磁流变液零场粘度(Pa.s);

xp—减振器活塞运动的位移;

x˙p—减振器活塞运动的速度(m/s);

x¨p—减振器活塞运动的加速度(m/s2);

τAB—AB段磁流变液的剪切应力(Pa);

τCD—CD段磁流变液剪切应力(Pa)。

该阻尼力公式表明,磁流变减振器的阻尼力大小与减振器的位移、速度、加速度、电流、液体零场粘度、氮气室体积柔度(与氮气压力有关)、活塞直径、通道间隙、通道长度、活塞直径、活塞杆直径、液体密度、摩擦力等因素有关。其中加速度项表示磁流变液体流动的惯性力。

3.2 仿真与台架试验

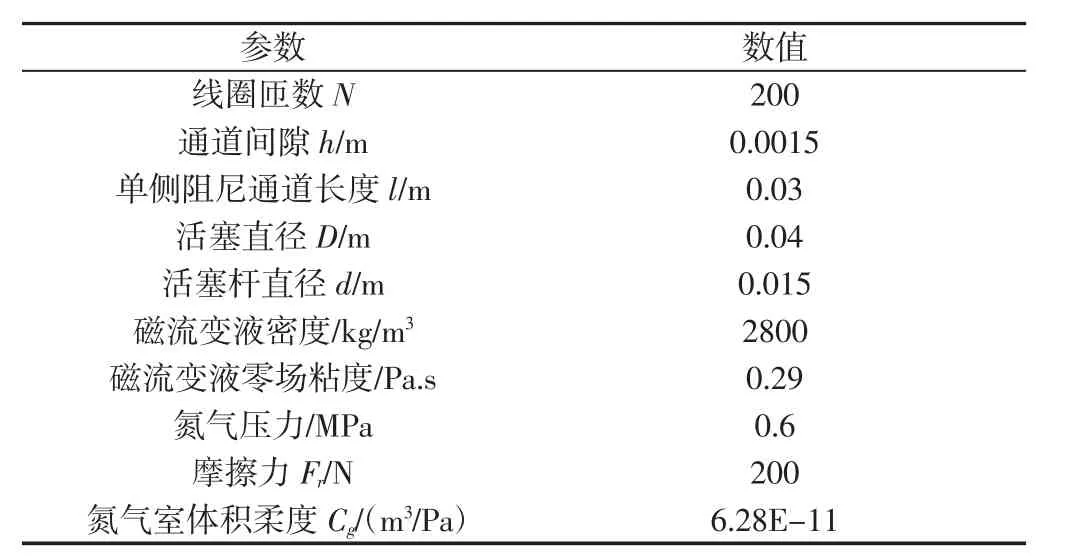

该减振器的结构参数,如表1所示。采用MATLAB中m文件对阻尼力公式进行编写仿真。根据QC/T545-1999《汽车筒式减振器台架试验方法》,选择作动器输出波形为正弦波形,振动幅值选取25mm,通过改变激励频率得到不同速度下减振器的外特性曲线,该试验采用德国SCHENCK液压台架,数据采集采用德国dSPACE DS1103板卡,试验现场,如图4所示。仿真和试验工况,如表2所示。

表1 磁流变减振器结构参数Tab.1 Structural Parameters of MR Damper

图4 磁流变液减振器台架试验Fig.4 Bench Test of MR Damper

表2 仿真及试验工况Tab.2 Simulation and Test Conditions

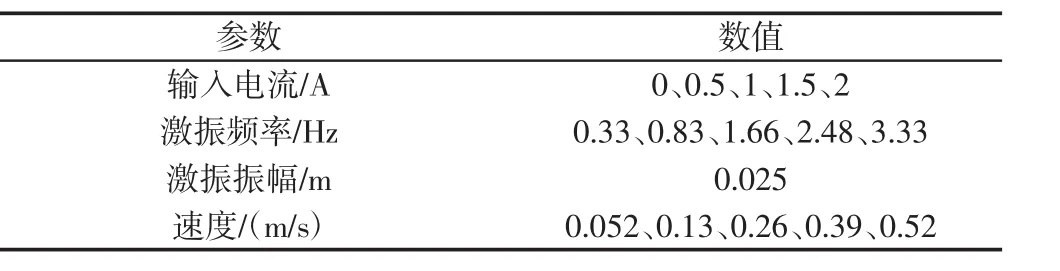

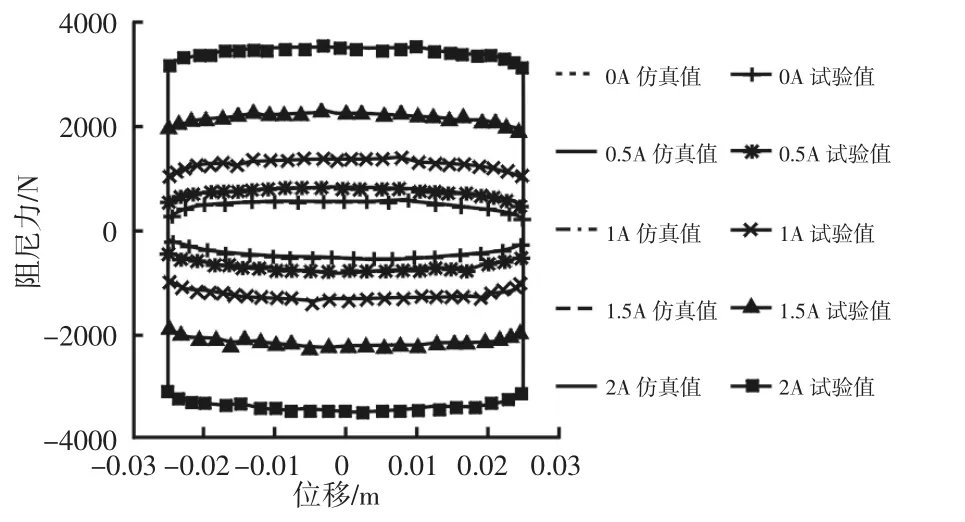

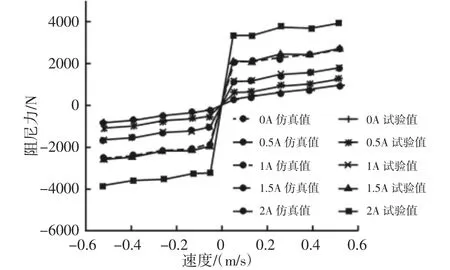

激励频率1.66Hz不同电流下的示功曲线,如图5所示。不同激励频率不同电流下的速度特性曲线,如图6所示。可以看出,理论值与试验值大小、趋势一致,由于台架自身存在不稳定性、台架传感器测试精度存在误差以及磁流变减振器制造和安装工艺的误差,使得数据存在一定波动。磁流变减振器工作过程中,存在一定的摩擦力,该摩擦力无法精确测量,模型中该摩擦力是估计值,为此仿真与试验存在一定的误差,不同工况的仿真值和试验值阻尼力最大差值小于180N,最大误差为7.2%。

图5 磁流变减振器示功特性仿真和试验结果Fig.5 Simulation and Test Results of Force-Displacement Characteristics of MR Damper

图6 磁流变减振器速度特性仿真和试验结果Fig.6 Simulation and Test Results of Force-Velocity Characteristics of MR Damper

4 控制方法研究

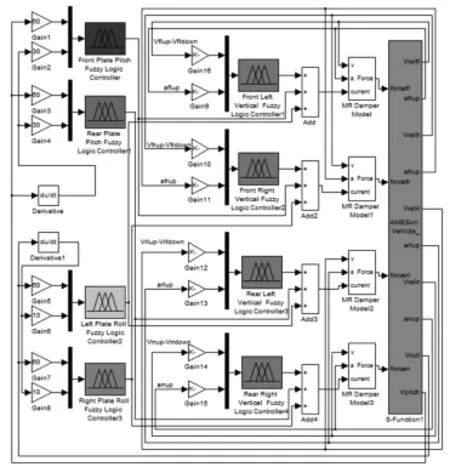

汽车在不同行驶工况下操纵稳定性与行驶平顺性是对立的、矛盾的,采用八板块整车控制算法[16],实现汽车的垂直振动、俯仰运动和侧倾运动控制。八板块控制算法的中心思想是将整车模型看成四个1/4车体模型之和以此来确定垂向控制策略,还可以看成是前后两个1/2车体模型之和以此来确定俯仰运动控制策略,也可以看成是左右两个1/2车体模型之和以此来确定侧倾运动控制策略,最后将分别抑制垂直、侧倾和俯仰运动的控制电流叠加起来即是实现总体控制目标的各个磁流变减振器线圈的加载电流。控制策略架构,如图7所示。

图7 Matlab控制模型Fig.7 Control Model of Matlab

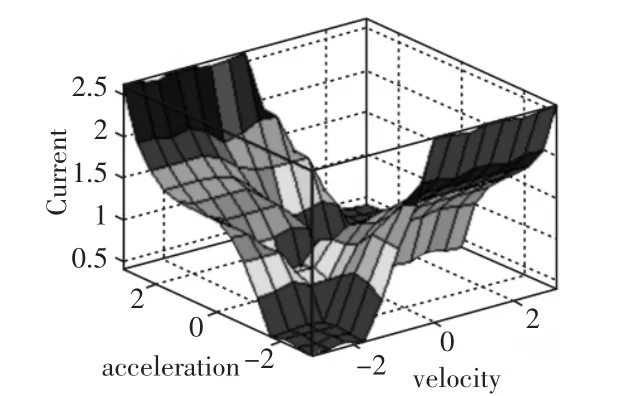

垂向运动控制部分基本论域和量化因子等参数设置如下:输入变量悬架簧上与簧下速度差值取(-0.5~0.5)m/s,输入变量簧上加速度取(-10~10)m/s2,论域统一取[-3,3],语言变量取 5 个模糊子集,分别为负大(NB)、负小(NS)、零(ZE)、正小(PS)、正大(PB),隶属度函数为三角形隶属度函数。输出量电流的论域为[0,3],语言变量取 3个模糊子集,分别为小(S)、中(M)、大(H),隶属度函数为三角形隶属度函数。垂直方向控制规则,如图8所示。

图8 垂直方向控制规则Fig.8 Vertical Direction Control Rules

俯仰控制部分基本论域和量化因子等参数设置如下:输入变量俯仰角速度取(-0.06~0.06)rad/s,俯仰角加速度取(-0.15~0.15)rad/s2,论域取[-3,3],语言变量取 5 个模糊子集,分别为负大(NB)、负小(NS)、零(ZE)、正小(PS)、正大(PB),隶属度函数为三角形隶属度函数。输出量电流的论域为[-3,3],语言变量取5个模糊子集,分别为负大(NB)、负小(NS)、零(ZE)、正小(PS)、正大(PB),隶属度函数为三角形隶属度函数。前后俯仰方向模糊控制规则,如图9所示。

图9 俯仰方向控制规则Fig.9 Pitch Direction Control Rules

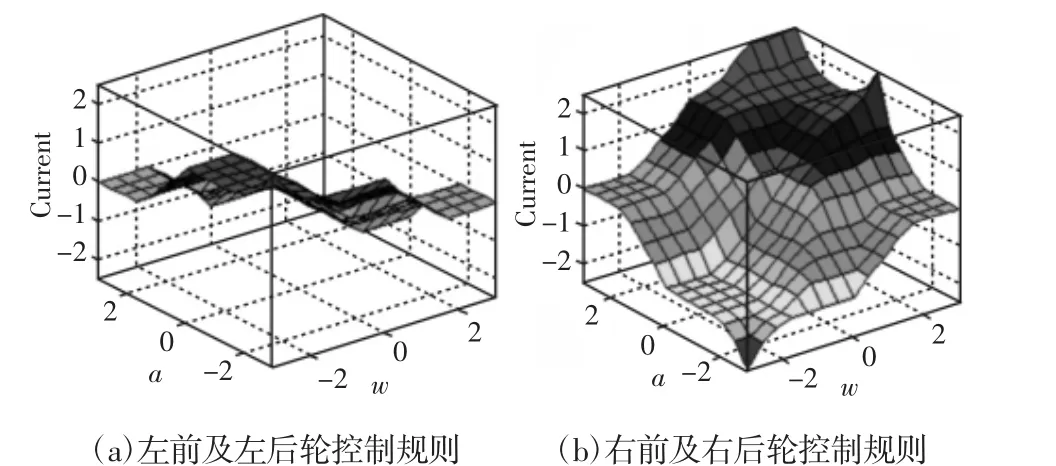

侧倾控制部分基本论域和量化因子等参数设置如下:输入变量侧倾角速度的变化范围为(-0.06~0.06)rad/s,侧倾角加速度的变化范围为(-0.5~0.5)rad/s2,论域取[-3,3],语言变量取5个模糊子集,分别为负大(NB)、负小(NS)、零(ZE)、正小(PS)、正大(PB)。输出量电流的论域为[-3,3],语言变量取5个模糊子集,分别为负大(NB)、负小(NS)、零(ZE)、正小(PS)、正大(PB),输入输出隶属度函数均为三角形隶属度函数。左右两侧侧倾方向模糊控制规则,如图10所示。

图10 侧倾方向控制规则Fig.10 Roll Direction Control Rules

5 整车平顺性及操稳性试验

为了验证前文中的控制策略效果,进行了整车平顺性试验、蛇形试验以及制动试验。

5.1 试验车辆及道路

该试验车辆为某军用越野汽车,前悬架为扭杆弹簧,刚度为105N/mm,后悬架为钢板弹簧,刚度为158N/mm,满载状态下前轴载荷为1950kg,后轴载荷为2500kg,试验时在没有乘客的座椅处安装65kg沙袋代替乘客质量。汽车各总成、附件等齐全,轮胎气压前后为 3.61×105Pa。

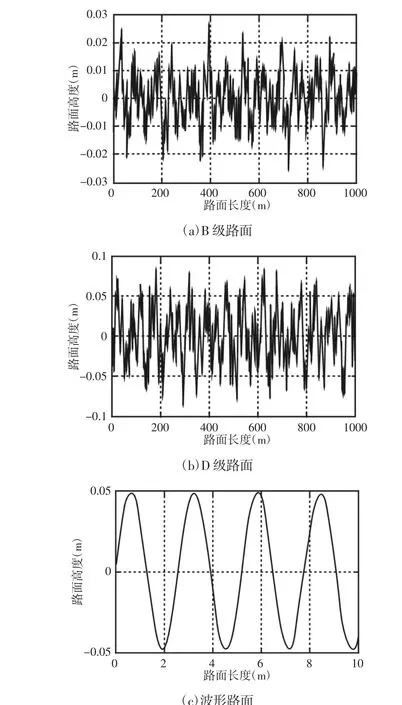

按照标准GB/T7031-2005规定,B级和D级路面的功率谱密度函数值Gq(n0)分别取64×10-6m3和1024×10-6m3[17]。波形路面按试验场实际路面尺寸测量,波长为2.3m。不同路面的不平度,如图11所示。根据路面不平度要求,选择了国内某汽车试验场相对应的路面作为平顺性试验路面。

图11 各种不平度路面Fig.11 Various Uneven Pavement

5.2 试验方案

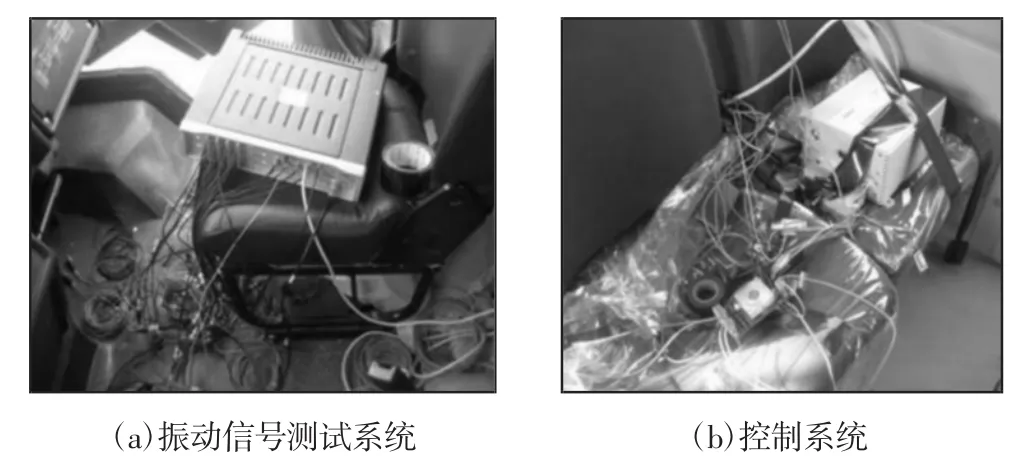

振动信号采集设备采用西门子LMS.TEST.LAB信号测试系统,控制系统采用dSPACE AutoboxⅡ实时控制系统,如图12所示。在前后悬架安装4只磁流变减振器,其中后悬架的安装位置,如图13所示。根据汽车平顺性试验标准GB/T 4970-2009,选取驾驶员座椅、靠背及脚地板以及同侧后桥上方座椅椅面、靠背及脚地板为试验测点。

图12 信号采集及控制系统Fig.12 Signal Acquisition and Control System

图13 磁流变减振器安装位置Fig.13 Installation Location of MR Damper

5.3 B级路面数据分析

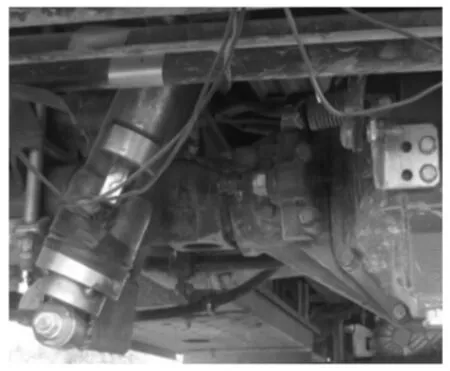

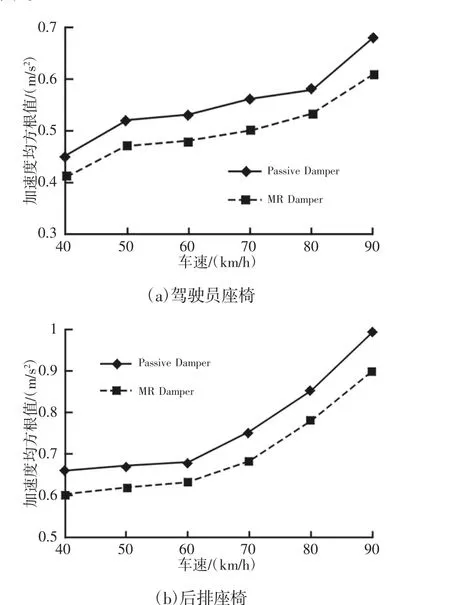

驾驶员座椅及后桥上方座椅的人体舒适性根据汽车平顺性试验标准GB/T 4970-2009中规定的总加权加速度均方根植计算方法进行评价,驾驶员座椅处总加权加速度均方根值计算是对驾驶员坐垫、靠背及脚地板振动加速度数据进行加权计算得到,后桥上方座椅处总加权加速度均方根值计算是对后桥上方座椅坐垫、靠背及脚地板振动加速度数据进行加权计算得到。各种车速下驾驶员座椅和后排座椅总加权加速度均方根值,如图14所示。

图14 驾驶员座椅及后排座椅振动对比Fig.14 Vibration Comparison of Driver’s Seat and Rear Seat

由上图可以看出安装磁流变减振器后驾驶员座椅处和后排座椅处总加权加速度均方根值下降达(8~14)%,提高了乘坐舒适性,项目工程师主观评价良好。

5.4 D级路面数据分析

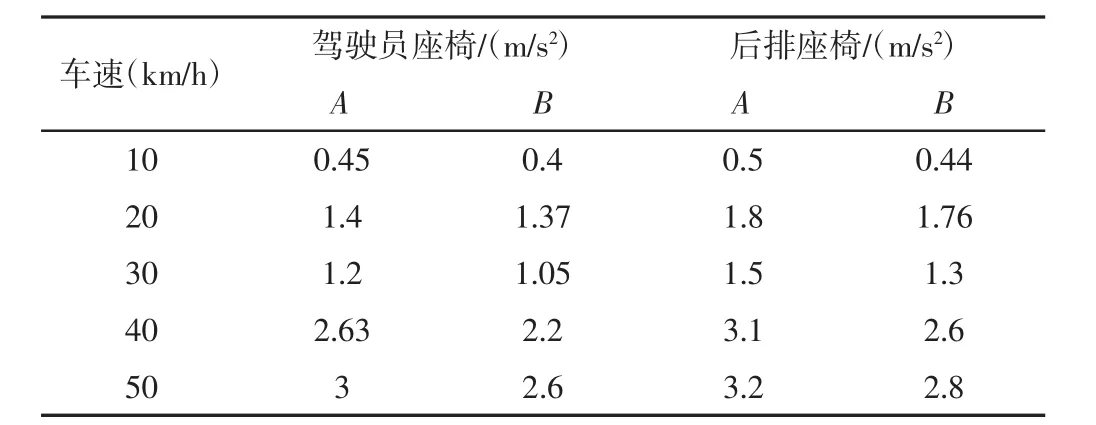

按照B级路面驾驶员座椅和后排座椅的数据处理方法得到D级路面各种车速下驾驶员座椅和后排座椅的总加权加速度均方根值,如表3所示。由表3可以看出在D级路面上磁流变减振器在不同车速下驾驶员座椅和后排上方座椅的减振效果好于被动减振器,下降幅值约(14~20)%。

表3 D级路面不同车速下加速度对比Tab.3 Acceleration Contrast of Grade D Pavement at Different Vehicle Speed

5.5 波形路数据分析

波形路面各种车速下驾驶员座椅和后排座椅的总加权加速度均方根值,如表4所示。

表4 波形路面不同车速下加速度对比Tab.4 Acceleration Contrast of Wavy Pavement at Different Vehicle Speed

由表4可以看出在波形路面磁流变减振器减振效果好于被动减振器,下降幅值达(11~16)%,但车速在20km/h时减振效果却不明显,并且振动幅值高于30km/h的振动幅值,初步分析为汽车在20km/h时车轮的跳动频率与簧载偏频发生共振造成。对该车进行了前后悬架偏频试验,得出该车前悬架的簧载偏频为1.72Hz,后悬架的簧载偏频为2.14Hz,后悬架的簧载偏频正好与该车速(20km/h)下波形路面的激励频率2.14Hz耦合,前轮的簧载偏频与路面激励频率较接近。

6 整车操稳性及制动试验

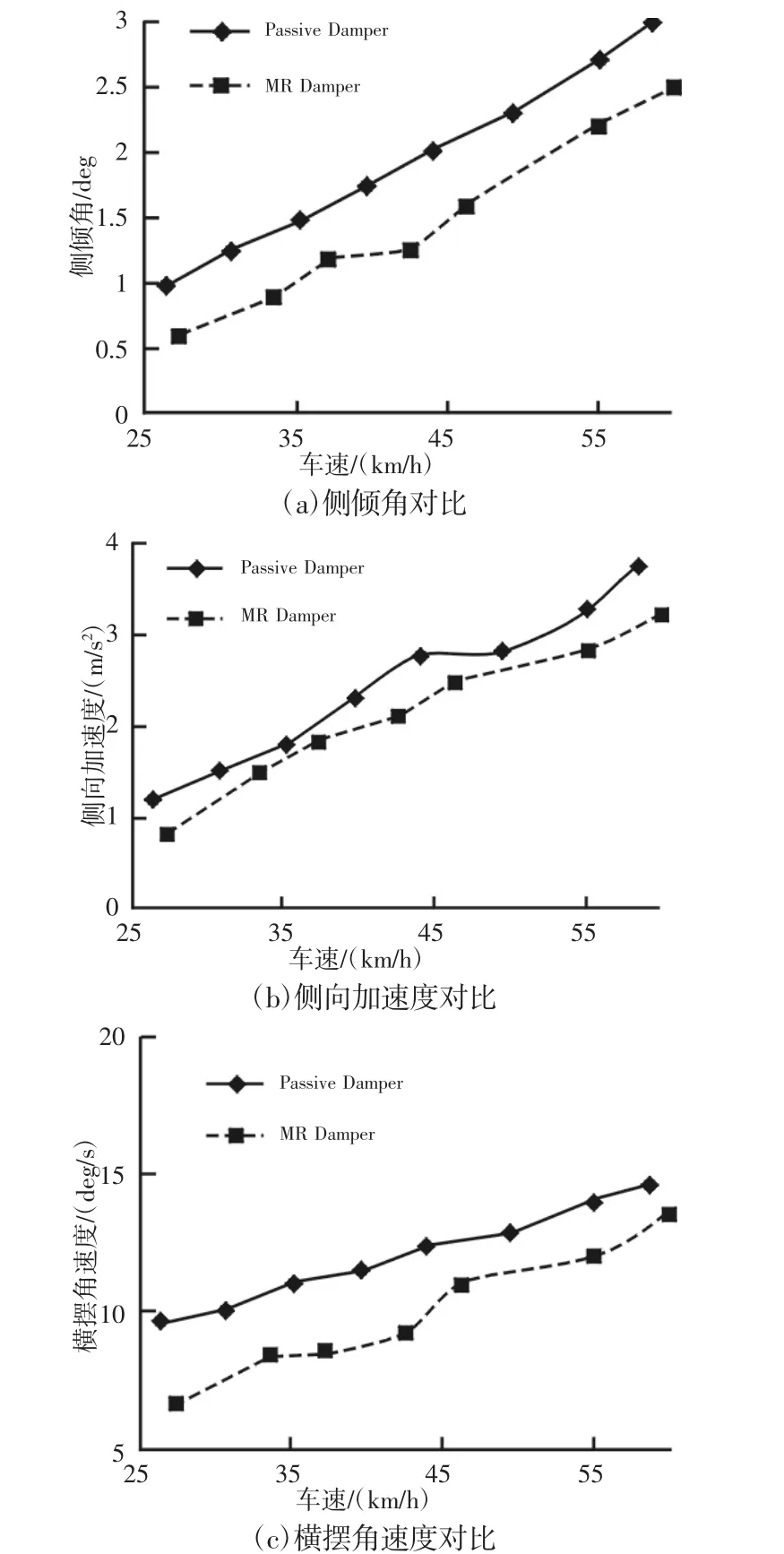

蛇形试验的主要目的是研究磁流变减振器在蛇形试验时车身侧倾角、侧向加速度以及横摆角速度的变化。在制动试验过程中研究车身俯仰角的变化。

6.1 操稳性试验结果

按照汽车蛇形试验标准GB/T 6263.1-94进行试验场地布置。整车操纵稳定性试验仪器采用VBOX测试系统。分别在车速25km/h、30km/h、35km/h、40km/h、45km/h、50km/h、55km/h 和 60km/h匀速蛇行通过试验路段。

按照汽车操纵稳定性指标限值与评价方法(QC/T 480-1999)对数据进行处理得到平均横摆角速度、平均车身侧倾角和平均侧向加速度与车速之间的关系,如图15所示。由测试结果看出,安装磁流变减振器后车身的横摆角速度下降幅值达(10~30)%,侧倾角下降幅值达(10~40)%,侧向加速度下降幅值达(10~30)%,有效的提高了车辆的操稳性。

图15 蛇形试验对比结果Fig.15 Comparison Results of Serpentine Test

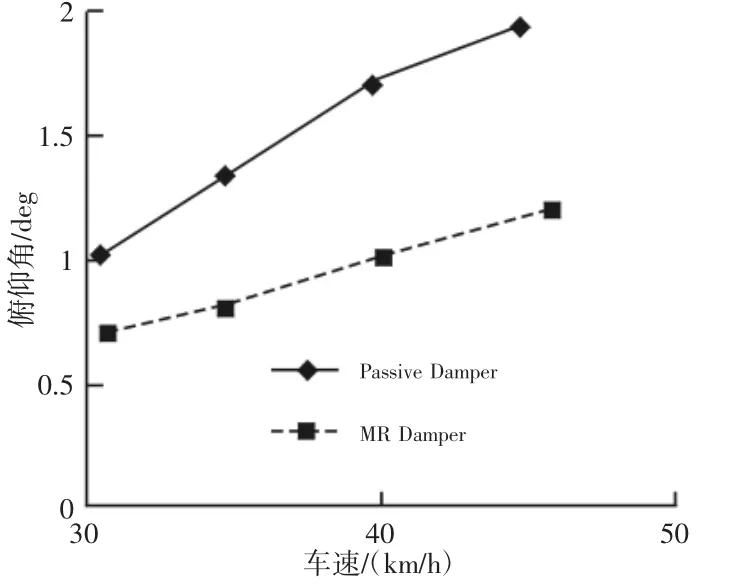

6.2 制动试验结果

为了进一步验证磁流变减振器在制动工况对车身俯仰角的抑制作用,对汽车制动工况下进行对比测试,对比了被动减振器和磁流变减振器在车速分别为30km/h、35km/h、40km/h、45km/h紧急制动时俯仰角的变化,纵向加速度在(0.6~0.7)g之间。俯仰角变化曲线,如图16所示。可以看出汽车在不同车速下车身俯仰角均有不同程度的下降,下降幅值达达(30~42)%。

图16 制动试验俯仰角对比结果Fig.16 Comparison Results of Pitch Angle of Braking Test

7 结论

(1)在B级路面、D级路面、波形路面的平顺性试验中,不同路面的减振效果良好,其中B级路面振动幅值下降达(8~14)%,D级路面振动幅值下降达(14~20)%,波形路面下降幅值达(11~16)%。(2)在蛇形试验中,车身侧倾角、侧向加速度和横摆角速度都有明显的下降。各参数值下降幅值达(10~40)%,有效的提高了车辆的操稳性。在制动点头试验过程中也起到了进一步抑制俯仰角的作用,俯仰角下降最大达(30~42)%。以上研究结果表明研究的磁流变减振器及控制算法对于充分抑制汽车的垂向振动、侧倾运动和俯仰运动是可行的、有效的。