ADAMS与ANSYS在自卸车副车架强度分析中的研究

2020-06-20李海岗司景萍李小菊贺桂敏

李海岗,司景萍,李小菊,贺桂敏

(1.包头职业技术学院,内蒙古 包头 014035;2.内蒙古工业大学能源与动力工程学院,内蒙古 呼和浩特 010051;3.湖南大学汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

1 引言

自卸汽车广泛地应用于筑路工地以及路况较差的矿山工地。副车架作为重要的承载部分,自卸汽车在卸载工况下的安全作业在很大程度上受到副车架的强度影响[1]。利用ANSYS对副车架进行静力分析的关键在于确定精确的载荷边界条件,而利用ADAMS软件来解决机械系统内各构件的真实受力情况是一种行之有效的解决办法,这种方法已经成为国内外CAE领域探索的焦点[2-5]。

很多学者为动态仿真技术能够成功地应用于自卸汽车的结构设计做了很多有益的研究。文献[6]对自卸汽车产生侧翻的问题进行了分析,借助ADAMS/View和Pro/E两大软件,实现了对虚拟样机的精确建模,然后通过ADAMS强大的动态仿真功能,得出了在卸载工况下自卸汽车产生横向失稳的力学因素。文献[7]在对某自卸车进行结构分析过程中,运用动态仿真技术,根据精准的数据结果实现了对副车架轻量化分析,得出了在承载能力固定的条件下,自卸车总质量减轻523.3kg的结果。文献[8-9]对自卸车车厢结构优化问题展开了研究,先是建立了以车厢的面板为单位结构的仿真模型,然后通过SIMPACK进行动态分析,获得油缸举升力,再根据计算公式求得货物对各面板的压力,最后应用Hyperworks对车厢进行了强度分析。

针对利用ANSYS解决自卸汽车副车架强度校核所施加的边界载荷条件难以精确测量的问题,以多体系统动力学和有限元的理论为基础,研究某自卸汽车副车架的结构强度。首先根据厂家所提供的二维图纸,利用Pro/E和ADAMS对自卸汽车上装部分进行动力学建模,然后对此样机进行较为详细的仿真分析,获取副车架在不同卸载工况下各关键点的精确载荷。最后,根据得到的载荷边界条件,通过ANSYS对副车架进行卸载工况下的结构应力分析,并根据第四强度理论对其强度进行校核。

2 MSC.ADAMS建模基础

虚拟样机的建模和求解分别是在ADAMS/View和ADAMS/Solver中完成的,二者是ADAMS的核心模块,这是因为在ADAMS/View中物体的空间位置与形状是采用直角坐标和欧拉角这样的参数,即广义坐标进行描述的,而求解稀疏矩阵的问题是利用ADAMS/Solver默认的GSTIFF积分器解决的。

由于ADAMS/Solver中求解器的算法较为稳定,并且功能多样,所以可对所建的虚拟样机进行各种仿真分析。求解方法是ADAMS的核心,动力学方程是通过借助多体系统动力学理论建立起来的[10-12]。

分析自由度大于零的机械系统的约束反力是进行动力学研究的重要内容,ADAMS通过GSTIFF积分器求解利用拉格朗日乘子法创建的运动微分方程[13],其求解流程包括预测、迭代校正和积分误差控制。

3 创建虚拟样机

3.1 样机建模原则

在保证仿真结果合乎实际的前提下,比如举升终了时,各节油缸活塞全部伸出后是否满足总行程的要求;自卸举升系统内各构件的受力是否符合客观规律,为了高效率地进行仿真,在创建样机模型的过程中,需要进行必要的简化,其原则如下[14-16]:

(1)为了保证所建立的虚拟样机与实际的自卸举升系统相符合,除了满足自卸汽车在卸载工况下的力学特性外,需要在建立自卸举升系统装配模型的时候,精确保证各关键点与副车架的位置关系。

(2)考虑到零件越多,精确地装配就难以保证,而且想要获得副车架支撑油缸位置处以及后翻转轴处的真实受力情况,一些对仿真影响不大的部件可以省略,所以分析中省略了对平衡架的建模。

(3)根据自卸举升系统各构件的运动情况,尽量把没有相对运动的零件放在一起建模,这样既可以减少运动副的个数,增加计算精度,同时也防止在ADAMS中施加更为复杂约束的时候,虚拟样机出现过约束情况,从而导致无法仿真。

3.2 样机建模方案

为获取精准的自卸车举升系统样机模型,利用Pro/E配合ADAMS建立样机模型的方案。具体过程为:在对自卸车举升系统样机模型进行必要简化后,用Pro/E建立自卸车举升系统各零部件的几何模型并完成装配,然后利用接口模块Mechanism/Pro产生刚体,对机构添加约束标记后交换到ADAMS中,在ADAMS中添加约束和力,从而形成动力学仿真模型,当货厢被举升到17.32s开始卸载时的样机模型,如图1所示。虚拟样机成功建立对下一步进行副车架强度分析时所需的载荷边界条件奠定力学基础。

图1 开始卸载时的样机模型Fig.1 Prototype Model at Start of Unloading

4 基于仿真的受力分析

4.1 施加举升载荷

根据自卸车卸载作业的实际情况,确定了两种分析工况:第一种是正常卸载;第二种是极端危险卸载。该自卸车额定载质量是17095kg,将车厢的质心作为举升载荷的作用点,大小为17095kg·9.8N/kg=167531N。

通过采用step函数在ADAMS/View中施加正常卸载的举升载荷为:step(time,0,0,17.1,0)+step(time,17.1,167531,20,0);极端危险卸载的举升载荷为:step(time,0,167531,20,167531),分析两种工况下的step函数可知,正常卸载工况的特点为:以17.1s为分界点,举升载荷在(0~17.1)s内没有发生变化,在(17.1~20)s短暂的3s内,载荷从167531N很快下降直至为0N;而极端危险卸载工况下的特点为:由于后厢板一直处于关闭状态,在整个举升过程中,举升载荷始终没有发生变化,大小为167531N。

4.2 输出力学曲线

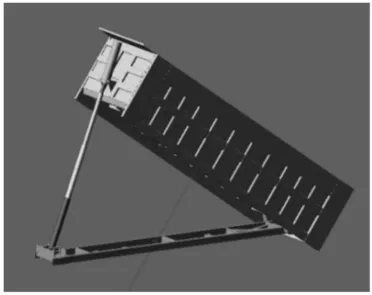

副车架的受力最为复杂,与它相连的有举升油缸、车厢和平衡架,它起着缓和车厢、货物对主车架的冲击的重要作用。受力状况通过ADAMS/PostProcessor仿真输出,以此作为副车架在卸载工况下进行强度校验的依据。副车架前端支撑点压力-举升角曲线,如图2所示。从图2中可以看出,不论是正常卸载,还是极端危险卸载,举升角为0°时,副车架前端支撑点的受力最大Pmax,数值为105400N,并且在这两种情况下,当举升角在(0~40)°区间时,曲线变化趋势一致,当货厢大约运行在12°、23°、35°这三个举升角度时,油缸作用在副车架前端支撑点的压力都会发生略微的升高,同时,随着举升角的逐渐增大,作用在支撑点的压力也逐渐在减小。所不同的是:当货厢被举升到40°时,虚拟样机开始正常卸载作业,油缸作用在副车架前端的压力突然由94149N在很短的时间内(大约3s)下降到16412N,降幅达82.6%以上,这比较符合副车架前端支撑点实际受力特点,而在虚拟样机进行极端危险卸载作业终了θ=48°的时刻,前端支撑点依然受到很大油缸推力,数值为90141N,降幅只有14.5%,实际中,这样卸载现象一旦出现,会引起副车架前端断裂的严重后果。

图2 副车架前端支撑点的力学曲线Fig.2 Mechanical Curve of Front End Support Point of Sub-Frame

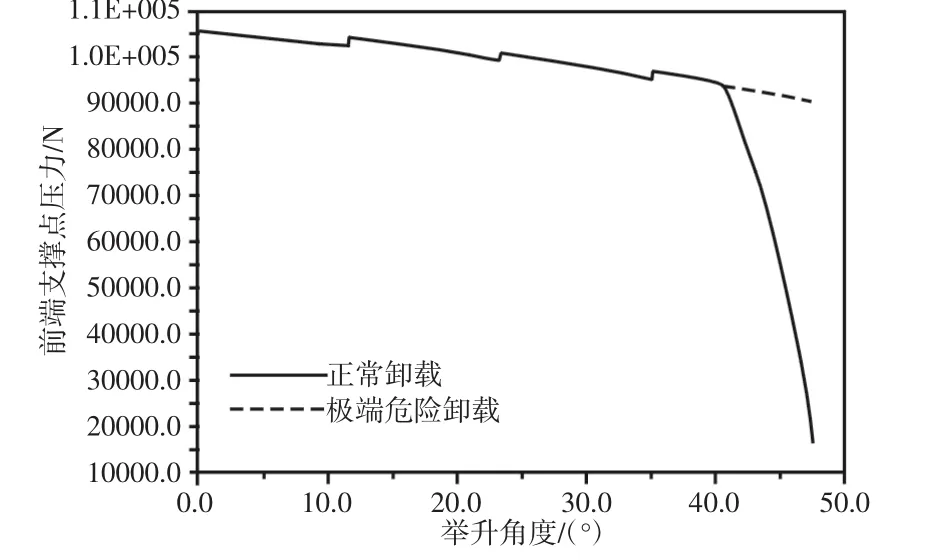

副车架后端翻转轴压力-举升角曲线,如图3所示。由图3可知,不论是正常卸载,还是极端危险卸载,在举升角由举升初始角0°到安息角40°期间,两条曲线变化趋势相同,随着举升时间的逐渐延长,作用在翻转轴上的压力和举升角几乎成线性增长。

区别在于:在后厢板突然产生故障而引起举升载荷在卸载过程中一直保持不变的工况下,当举升角达到最大值θ=48°时,会发现后翻转轴处承受了一个数值为118130N的最大载荷,由于这个载荷的存在,会引起副车架后端产生断裂等不良情况。然而在举升时间到达17.1s时刻,此时刻恰好货厢处于安息角40°的位置,开始卸载货物。会观察到,作用在后翻转轴处的载荷从安息角40°开始,从最大值103770N以非常快的速度呈抛物状下滑直至载荷为0N,降幅达100%,这和后翻转轴处的实际受力情况相吻合。

图3 副车架后端翻转轴的力学曲线Fig.3 Mechanical Curve of Back End Turn-Over Shaft of Sub-Frame

5 创建卸载工况边界条件

由卸载工况力学分析可知,在举升角θ=0°时的初始阶段,由于静摩擦力以最大值的形式存在于自卸系统各个构件内,要实现卸载作业,需要举升油缸的推力至少大于这个静摩擦力,由副车架前端支撑点的力学曲线图2可知,这个推力的大小为105400N,而此时副车架前端支撑油缸的位置处也会受到大小为105400N且方向与油缸推力相反的作用力-Pmax,以此作为对副车架在卸载工况下处于初始举升状态时进行有限元分析的载荷条件[17-20]。

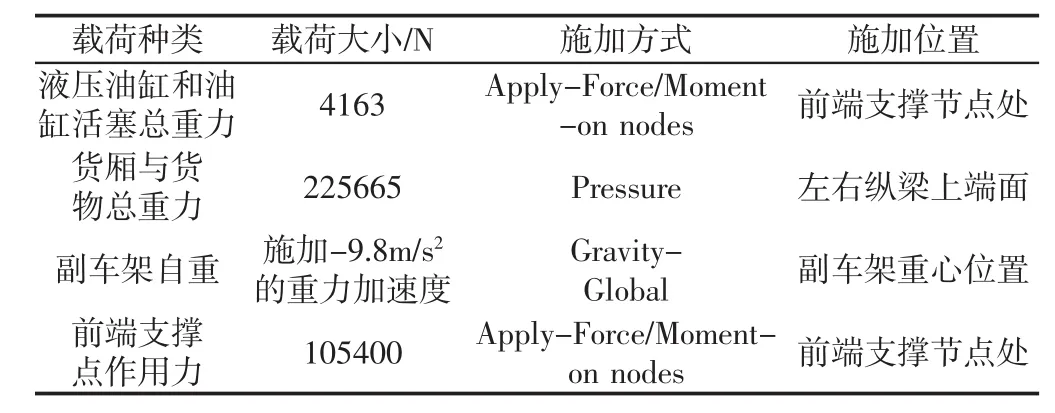

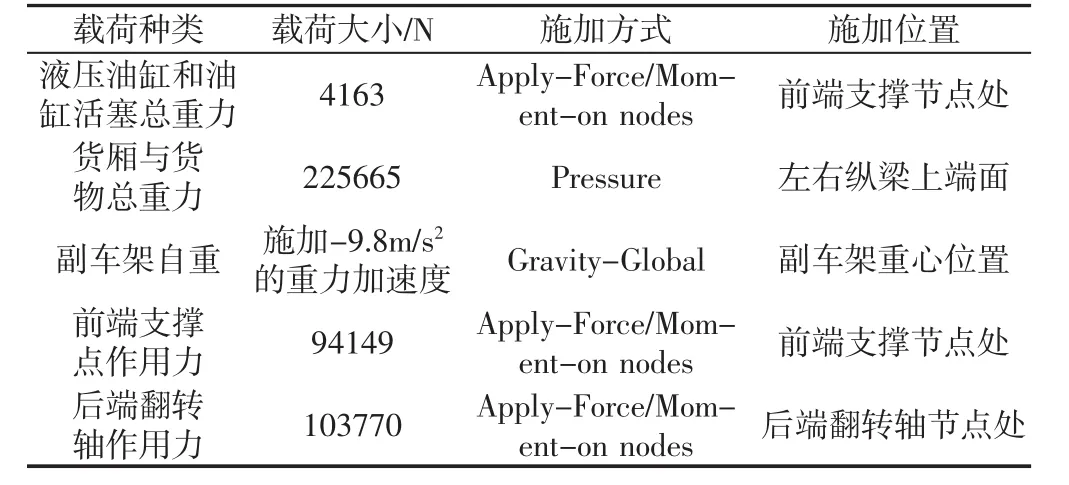

副车架在θ=0°时需要添加的具体载荷情况,如表1所示。副车架在θ=40°时需要添加的具体载荷情况,如表2所示。副车架在 θ=48°时需要添加的具体载荷情况,如表 3 所示。θ=0°,θ=40°,θ=48°分别对应于初始举升状态、正常卸载货物下滑临界状态和极端危险卸载下滑临界状态。

表1 副车架在θ=0°时需要添加的具体载荷Tab.1 Specific Loads to be Added to the Sub-Frame when θ=0°

表2 副车架在θ=40°时需要添加的具体载荷Tab.2 Specific Loads to be Added to the Sub-Frame when θ=40°

表3 副车架在θ=48°时需要添加的具体载荷Tab.3 Specific Loads to be Added to the Sub-Frame when θ=48°

6 分析卸载工况静力结果

6.1 初始举升状态

在自卸车处于举升刚开始的时候,副车架应力分布情况,如图4所示。

图4 副车架在θ=0°时的应力云图Fig.4 Stress Nephogram of Sub-Frame at θ=0°

因为在举升初始的时刻,根据前端支撑点的受力变化曲线图2可知,大小为105400N的举升载荷施加在了支撑点处,所以导致副车架的前端出现了应力的最大值,数值为243MPa。第二处较大的应力数值为182MPa,因为副车架采用由宽及窄的纵梁结构,所以会在横截面的变宽处出现应力集中的情况,如图4中椭圆位置所示。根据第四强度理论可知,副车架在自卸车处于正常或极端危险卸载工况下所受到的应力的最大值都小于副车架的许用应力343MPa,因此,副车架在举升初始时强度都符合卸载作业要求。

6.2 正常卸载货物下滑临界状态

副车架在货厢举升到40°(货物静态安息角)时的应力分布状态,如图5所示。应力的最大值发生在副车架后翻转轴附近,如图5中椭圆位置所示。根据后翻转轴的受力变化曲线图3可知,货厢对后端翻转轴的压力在货厢被举升到静态安息角40°的时刻已经达到最大数值103770N,正是因为这个载荷的存在,从而造成后端翻转轴的应力集中最大,数值大约为349MPa,比副车架的许用应力343MPa略增大了1.7%。

由此可知,副车架在货物处于开始下滑的临界点时,其强度不完全符合正常卸载工况下的作业要求。在实际使用过程中,当货厢举升到大约30°、货厢后栏板一经开启货物就开始下滑,并约有30%以上货物滑落。而上述分析结果中副车架所受最大应力值略大于副车架的许用应力,不会造成副车架强度的破坏。

图5 副车架在θ=40°时的应力云图Fig.5 Stress Nephogram of Sub-Frame at θ=40°

6.3 极端危险卸载下滑临界状态

副车架在货厢板没有打开的情况下,当货厢举升至车厢最大举升角48°时的应力分布状态,如图6所示。应力的最大值出现在副车架后翻转轴附近,如图6中椭圆位置所示,数值为386MPa,与副车架的许用应力343MPa相比,应力增加了12.5%。由此可知,副车架在货物处于开始下滑的临界点时,其强度不满足极端危险卸载工况下的设计要求。

图6 副车架在θ=48°时的应力云图Fig.6 Stress Nephogram of Sub-Frame at θ=48°

在这种卸载工况下,货厢中的货物质量一直不变,当举升到最大角度48°的时刻,副车架后翻转轴处受到的作用力为货厢和货物的全部重力,应力就以12.5%的增幅超过了副车架材料的强度极限,这加剧了后翻转轴出现断裂现象的可能性,严重时会发生翻车的危险事故。在设计自卸车的过程中,需要保证后厢板的锁止装置具有翻转灵活、锁止可靠的特点。

7 结论

(1)联合ADAMS和ANSYS对某重型自卸车的副车架进行了结构静力分析,以ADAMS获取的各关键点的受力为载荷边界条件,借助ANSYS强大的后处理模块对所建副车架离散模型进行求解,分别得到副车架在极端危险卸载工况和正常卸载工况下的应力分布。(2)在副车架处于初始举升阶段,即举升角为0°时,不论是正常卸载,还是极端危险卸载,最大应力值都出现在副车架的前端,并且都大约为243MPa,依据第四强度理论可知,副车架的强度满足要求。(3)在货物处于下滑临界阶段,即货厢被举升到货物静态安息角40°时,不论是正常卸载,还是极端危险卸载,最大应力值发生的部位均相同,都是副车架的后端靠近后转轴的部位。与副车架的许用应力343MPa相比,副车架在正常卸载和极端危险卸载两种情况下处于临界下滑状态时的最大应力值分别增大了1.7%和12.5%,这增加的应力加大了副车架的损坏程度,缩短了其使用寿命,故而要尽量避免不正常的卸载作业。