新型蓄电池挖掘机设计及动力系统参数匹配

2020-06-20张西川叶夫义

柯 坚,李 波,张西川,叶夫义

(西南交通大学机电测控系,四川 成都 610031)

1 引言

随着环境和能源问题的日渐严峻,我国工信部将全面禁售燃油车提上日程。在工程机械领域,仅挖掘机的燃油消耗量占全国燃油消耗量的9.7%,已成为主要污染物排放源[1]。近年,已有部分电动挖掘机产品比如徐工XE2800E纯电动液压挖掘机及Volvo全电动挖掘机等[2],该类产品作业时需从电网取电,受到供电条件限制,机动性不足。随着混合动力技术的发展,以蓄电池为动力源的工程机械设备越来越多,但是受到储能技术的限制,续航能力不足。过大的电池容量会导致整机重量和成本增加,实用性不足,如何有效提升系统续航能力也是新能源工程机械设备急需解决的问题。

目前电动工程机械设备电池系统设计多参照电动汽车,主要有以动力性为匹配优化目标[3]和从整车角度对动力系统进行优化方法[4],该方法以动力性和经济性为优化目标对动力系统参数设计,以电池单向匹配电机,忽略了核心部件电池特征参数变化引起的匹配误差。挖掘机电池系统经常处于大倍率放电状态,上述匹配策略忽略了电池在大电流放电工况下的容量变化对动力系统匹配设计带来的影响。文献[5]引入容量补偿系数K进行冗余设计,以此对容量匹配结果进行补偿。此方法K值多依照经验确定,没有普适性。K选择小,达不到设计要求,K选择大,经济成本增加。

设计一种新型蓄电池挖掘机,包括可移动供电车和电动挖掘机两部分,避免了挖掘机从电网取电的空间性限制,完成电缆自动收放装置的设计,大大提升整机的机动性。为实现电池系统与电机的双向匹配,分析了不同放电条件下电池的输出特性和寿命特性,在电池多倍率放电试验的基础上建立电池Peukert放电模型,以此对实际放电条件下电池可用容量衰减进行修正补偿。

2 系统方案设计

2.1 整体设计方案

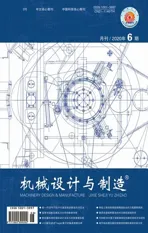

系统整体方案,如图1所示。由供电车和挖掘机组成,可由一台或多台供电车轮流向挖掘机供电,可在不改变电池能量密度的前提下提升系统续航能力,经济性较好,供电车上的电缆收放装置能够保证在作业过程中电缆时刻处于良好的状态。

图1 移动供电型挖掘机Fig.1 Excavator for Mobile Power Supply

2.2 工作原理

移动供电车包括车体,电源装置,电缆收放装置[6]。电动挖掘机中有电动机、电力控制装置、操作控制中心和受电臂。

工作时,电缆收放装置连接受电臂,电源装置中的电力通过电缆和受电臂输送至电力控制装置驱动电动机转动。在挖掘机的移动过程中,电缆收放装置能自动收放电缆,降低电缆磨损。电缆收放装置中安装有传感器,用于检测电缆长度,当剩余电缆长度达到限定长度时自动停止电源装置的电力输出,避免作业过程中出现电缆拖拽的安全问题。

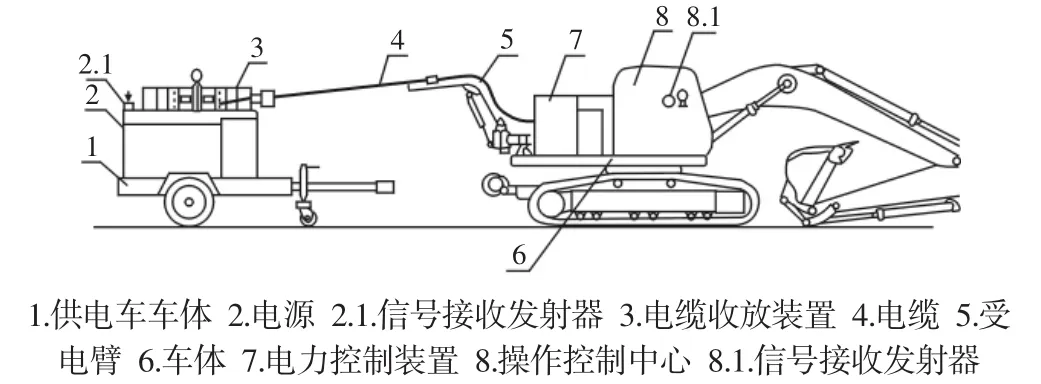

2.3 电缆收放装置

电缆收放装置位于供电车上,结构,如图2所示。主要由卷筒、固定轴、轴承、电刷、集流环、卷簧、和导向装置构成。电缆收放装置中,设有电力连接装置,其中,电刷设于电缆的电力输入端,集流环装配在固定轴上,导线一端穿过固定轴与集流环连接,另一端与电源装置连接,电刷与集流环滑动连接,用于可移动电源装置与电缆之间的电力传输和信号传输。

图2 电缆收放装置Fig.2 Cable Retractable Device

2.4 导向装置

电缆输出端有导向装置,使得电缆保持整齐并实现自动收放,能有效降低电缆磨损和预防电缆拖拽等安全事故,其轴向和径向剖视图,如图3所示。电缆收放装置4中有电缆拉力感知装置,当电缆4受外界拉力超过一定值时,电缆收放装置中的卷筒向电缆放出的方向转动,当外界拉力小于设定值时,卷筒向电缆收缩方向旋转。

图3 导向装置Fig.3 Cable Guide Device

3 电池动态特性分析

3.1 容量特性

电池组容量C直接决定系统续航能力,是电池系统的重要性能指标,表示为一定放电条件下电池的放出电量,有额定容量和实际容量。额定容量CN即标称容量,通常为0.1C放电倍率下的电池电量。实际容量C表示在实际使用中电池达到截止电压前所能释放的能量。传统匹配方法根据能量需求计算得到电池组额定容量,忽略了在具体工况下实际可用容量的衰减特性。实际容量取决于放电工况,电流越大,实际容量越小。特别是挖掘机放电倍率大,因此实际放电量远远达不到额定标称值,因此无法满足工作需求。合理估算电池在实际工况下的容量衰减是电池系统合理设计的关键。

3.2 放电深度DOD(Depth of Discharge)

放电深度指放电实际容量和额定容量的比值,DOD越大,同能量需求的情况下电池匹配容量要求越小,但电池使用寿命越短。在电池管理系统中合理设置放电深度阙值利于提升系统整体性能。

3.3 寿命特性

电池寿命指电池容量衰减至80%时循环充放电的次数,主要受DOD的影响,放电深度越大,寿命越短。电池寿命特性试验,如图4所示。应保证放电深度不低于0.8可获得大于800次的循环次数。

图4 寿命试验Fig.4 Life Test

3.4 Peukert参数辨识

电池实际容量取决于放电条件,许多学者都曾提出过经验公式,目前以 Peukert方程应用最广[7],如式(1)所示。文献[8]对Peukert普适性进行了讨论,认为在温度(0~50)℃,放电电流在(0~300)A范围内Peukert模型有着良好的适用性。

式中:n—Peaukert系数;I—放电电流;t—放电时间。

Peaukert指出放电电流的幂与放电时间之积为固定常数。n值越大,实际容量偏离额定容量越多,可用容量衰减越明显。由式(1)可联立不同放电条件下的Peukert方程计算得到n,如式(2)所示。

为了获得目标电池的Peaukert参数,对电池进行不同倍率下的放电试验,结果,如图5所示。根据试验数据通过式(2)可辨识出电池组Peaukert参数,以此对实际放电电流下的可用容量衰减进行补偿。

图5 Perukert参数辨识实验Fig.5 Test of Perukert Parameter Identification

4 系统参数设计

4.1 电传动系统参数

电动机参数及电池组设计要求,如表1所示。

表1 电动机参数及电池组设计要求Tab.1 Motor Parameters and Design Requirements of Battery Pack

4.2 电池参数设计

4.2.1 电池类型

目前动力电池主要有铅酸,锂离子,镍氢,镉镍电池等。挖掘机电池组工作环境恶劣,放电倍率大,铅酸电池环境耐受性好,允许放电倍率大,且成本低。虽然铅酸电池比能相对较低,但由供电车供电,电池组重量不会影响挖掘机的整体重量,经济性和实用性较强,

4.2.2 电池组容量

动力电池组容量取决于单体电池容量和成组方式,如式(3)和式(4)所示。

式中:Ub—电池组电压;U1—单体电池电压;Cb—电池组容量;C1—单体电池容量;N1—串联数量;N2—并联数量。

电池系统电池数越多,可靠性越低,电池管理难度越大。采取大容量单体电池串联的成组方式,可降低电池管理成本,增加系统可靠性。因此,动力电池组容量等于单体电池容量,可由具体工况下的能量需求估算得到,在电流恒定情况下,如式(5)和式(6)所示。

式中:I—电池工作电流;t—工作时间;P—电动机功率;ηb—电池组效率;ηc—控制器效率;ηm—电动机效率。

动力电池容量受放电倍率,自放电,放电深度DOD等影响。文献[9]指出电池自放电与搁置时间呈正相关,挖掘机电池工作处于持续放电状态,因此忽略掉自放电,主要考虑放电电流和放电深度DOD对容量估算的影响。

电池放电倍率越大,电池可用容量越低,通过前文分析,以单体电池的Peukert参数对实际放电倍率下的可用容量衰减进行补偿计算,同时考虑放电深度的影响,如式(7)所示。

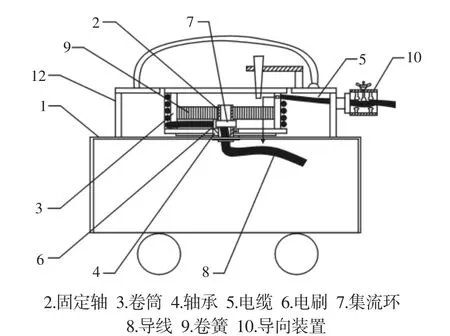

考虑实际情况,电池组Ub取552V,Peukert参数n根据图5的放电试验计算得到,为1.2。根据表1设计要求,P为20kW,t为2h,代入式(7)计算得电池组参数,如表2所示。

表2 动力电池组参数Tab.2 Parameters of Power Battery

5 电池组SOC估算策略

5.1 电池SOC计算方法

电池能量管理的核心是对电池SOC(State of Charge)荷电状态进行准确计算[10]。采取安时法进行SOC估算,如式(8)所示。

式中:SOC0—初始荷电状态;I—放电电流,A;CN—额定容量;η—放电效率。

其中,SOC0每次充电完成时通过充电装置获得,放电开始时重置,可消除安时积分法的累计误差,放电电流I由电机控制器测得。

5.2 放电效率η确定

放电效率η可表示为实际放电条件下放电至截止电压所放出的电量与额定电量之比,放电电流越大,放电效率越低,由Peukert式(1)推出出式(9):

式中:IN—额定放电电流,A。

6 实例

新型蓄电池挖掘机,如图6所示。由动力电池组向挖掘机供电,挖掘机可在以供电车为中心,半径为20m的圆周范围内自由移动,电缆经过电缆收放装置实现自动收放,保证挖掘机在作业过程中有良好的机动性。在长时间取电不方便的作业环境下可由多辆同规格的供电车轮流向挖掘机供电,在不改变电池能量密度的条件下提高续航能力,经济性较好。

图6 现场作业Fig.6 Work Site of Excavator

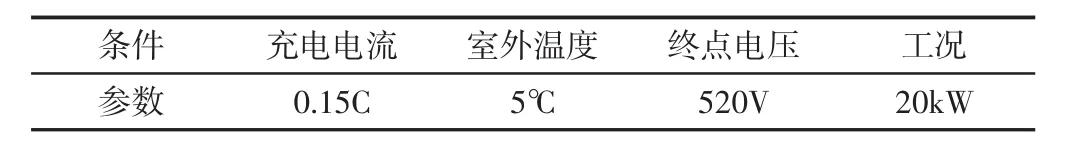

为验证电池组参数设计的正确性,在20kW工况下进行了300h的循环试验,试验条件和,如表3所示。

表3 试验条件Tab.3 Parameters of Power Conversion Device

电池续航时间,如表4所示。

表4 电池组电池续航时间Tab.4 Working Time of Battery

由于浮充电压的影响,放电初始状态存在一定误差,试验在室外进行,试验过程室温存在一定变化,但是电池组能够达到设计要求的120min的既定时间要求,且容量设计冗余度较小,验证了该设计方法的正确性,经济性和实用性较好。

7 结语

(1)提出一种新型电动挖掘机设计方案,由移动供电车和挖掘机两部分组成,能适应野外取电不方便的作业工况,提升机动性和续航能力;

(2)针对实际放电工况,分析了电池组的容量特性和寿命特性,对单体电池进行不同倍率的放电试验并建立了其Peaukert放电模型;

(3)根据Peaukert模型在电池系统容量设计时对实际容量衰减进行匹配修正;

(4)循环工况试验证明了系统设计的正确性和设计方法的准确性,设计冗余度较小,具有较好的普适性,对新能源工程机械设备的发展有一定参考意义。