回转窑筒体故障检测方法研究

2020-06-20彭巧,张云

彭 巧,张 云

(武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

回转窑在水泥工业中占有重要的地位,它主要由筒体、支承部件、传动部件等组成,其中支承部件是回转窑设备的核心部件,它主要由托轮和轮带组成,承担了回转窑整体的重量。目前,水泥回转窑大多为三档托轮支承,各托轮的均匀受力是回转窑长期稳定运转的必要条件。回转窑长期在高温、重载、多尘的恶劣环境下运转,由于筒体内部窑皮厚度分布不均、物料的雪球效应等诸多复杂因素的影响,会使筒体圆周环向温度分布不均而造成筒体其热弯曲变形[1],特别是在支承处附近的筒体热弯曲,会对托轮产生循环冲击载荷,若此情况长期持续,会造成左右托轮不均匀的异常磨损,引起托轮挠度的异常变化。另外,若托轮调整不当,也会导致筒体中心点的偏移[2],加剧左右托轮的受力不均。若不能及早发现并及时排除,可能造成托轮轴瓦烧瓦的停窑事故。

目前在国内外主要有设在武汉理工大学的建材行业回转窑检测技术中心、丹麦FLS公司、德国POLYSIUS公司等极少数单位,能够对整个回转窑(30~40)个筒体截面进行外轮廓激光测距,并且通过专业软件计算处理窑体截面几何中心与旋转中心的偏心[3]。该横截面激光测距法只能够作在线检测,计算得出窑体偏心值,并不能直接给出左、右托轮径向受力状况。因此,提出通过测量托轮挠度变化信号,经过对其频谱分析处理来反映筒体故障情况的检测方法,该方法可以同时反映出筒体弯曲和中心点在水平面的偏移状况。

2 筒体故障对托轮挠度影响分析

回转窑筒体的故障类型主要有弯曲变形产生的偏心和筒体中心点在水平面的偏移,如图1所示。当筒体发生弯曲产生偏心时,筒体的旋转中心仍位于窑体的理想轴线上,但与几何中心不重合,托轮受到循环冲击载荷,引起托轮挠度的周期性变化[4];当筒体无弯曲即其旋转中心与几何中心重合,而筒体的中心点发生水平偏移即偏离窑的理想轴线时,被偏离侧托轮受力将会增大[5],从而导致托轮自身挠度值增大,同时使托轮自身偏心值增大。

为进一步分析筒体对托轮挠度的影响,以单个托轮为对象,对其受力进行定性分析,其受力情况,如图2所示。

X轴方向为筒体和托轮中心连线,托轮在该方向受力为:

式中:M—该档处筒体的等效质量;ω1—筒体的旋转角速度。将托轮视为简支梁,根据挠度计算公式,有:

式中:l—托轮支点间的等效长度;EI—抗弯刚度。

托轮轴在长期受力下会发生一定的弯曲变形,产生偏心,且受力越大,偏心越大,设托轮自身偏心为δ,则其偏心引起的挠度为s2=δcosω2t,则电涡流测得的挠度变化值为:

根据表达式(1)~式(4)可知,托轮的挠度变化信号中含有筒体的谐波(Kiln Harmonic,KH)成分和托轮自身的谐波(Roller Harmonic,RH)成分。

图2 托轮受力分析Fig.2 The Force Analysis of the Roller

当筒体截面仅发生偏心时,左右托轮挠度信号中的KH和RH幅值相等,相位差为60°,且其偏心量e越大,KH的幅值越大。当筒体截面仅中心点发生偏移时,被偏移侧的等效质量M增大,KH的幅值也增大,同时,被偏移侧托轮的静载荷F静增大,导致托轮的偏心δ增大,托轮挠度信号中的RH幅值也增大,如图3所示。因此,KH幅值的大小可以反映筒体偏心值的大小,即筒体弯曲程度;RH幅值的大小可以反映托轮偏心值的大小,即托轮的径向受力大小,反映筒体在水平面的偏移程度。

图3 筒体故障下托轮挠度变化Fig.3 The Deflection of Roller Under the Fault of Cylinder

3 托轮挠度信号的测量与分析

3.1 挠度测量方法介绍

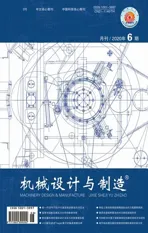

该方法主要是测量支承托轮的挠度信号,位移变化量较小,因此选择高精度的电涡流位移传感器,(4~20)mA电流输出,经过信号调理后,通过数据采集设备传送至上位机的测量软件进行处理,通过快速傅里叶变换(FFT)得到其频谱图,整个测量示意图和实物图,如图4所示。

图4 托轮挠度测量Fig.4 The Deflection Measurement of Roller

3.2 挠度信号分析结果

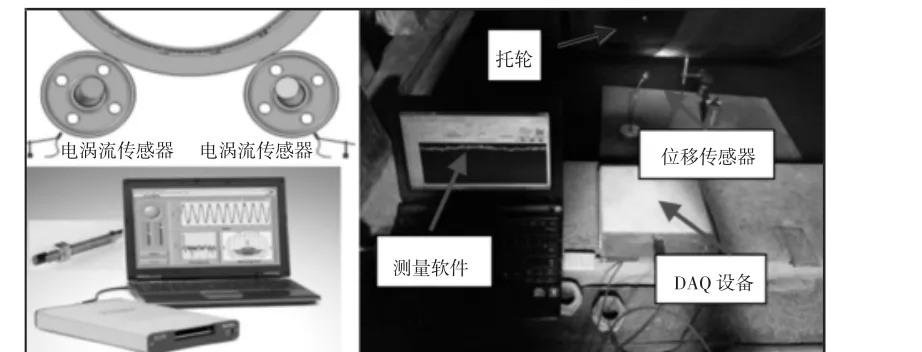

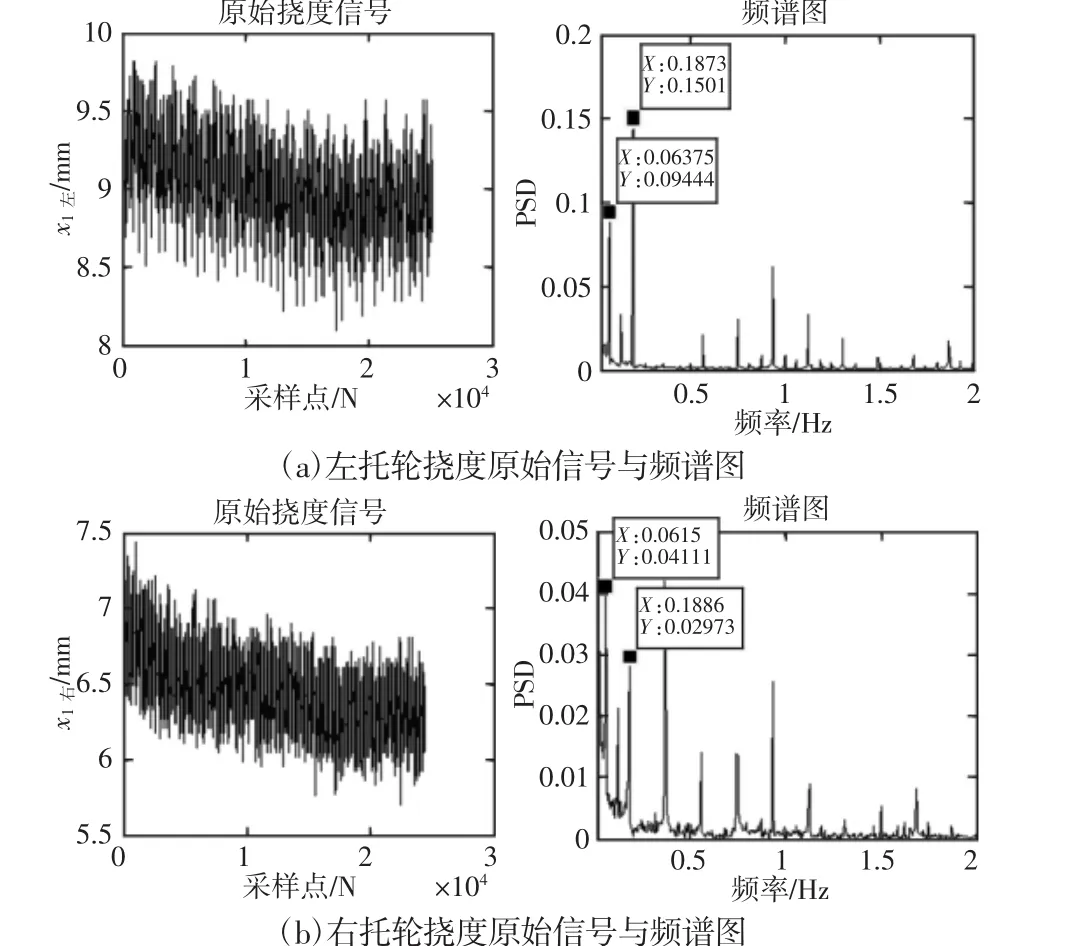

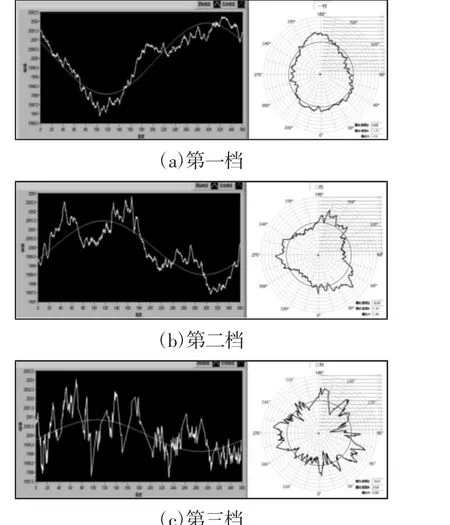

以广东省某水泥公司一条5000t/d回转窑为对象,通过电涡流传感器对其6个支承托轮的挠度变化信号进行了采集并进行快速傅里叶变换(FFT)处理,采集频率为100Hz,回转窑旋转周期为15.8s,则筒体谐波(kH)的频率为0.063Hz,一档和三档的托轮谐波(RH)的频率为0.187Hz,二档托轮直径较大,其谐波频率为0.165Hz,使用功率谱密度(PSD)作为衡量谐波幅值大小的参数,以下为各个托轮挠度的原始信号和对应频谱图。

图5 1档左、右托轮挠度原始信号与频谱图Fig.5 The Original Signal and Spectrum Diagram of Rollers Deflection in the 1st Station

图6 2档左、右托轮挠度原始信号与频谱图Fig.6 The Original Signal and Spectrum Diagram of Roller Deflection in the 2nd Station

图7 3档左、右托轮挠度原始信号与频谱图Fig.7 The Original Signal and Spectrum Diagram of Roller Deflection in the 3th Station

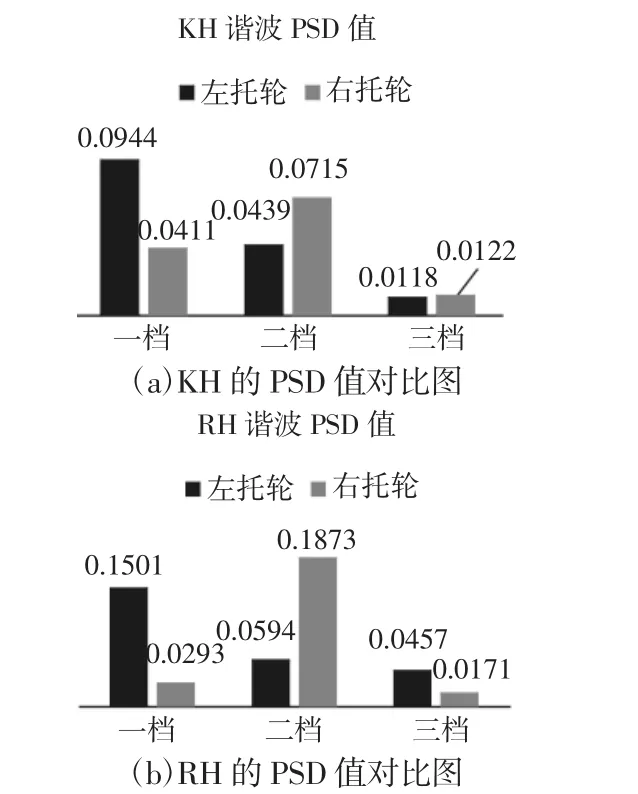

图8 各档KH和RH的PSD值对比图Fig.8 The Contrast Diagram of the PSD Value of the KH and RH

将各托轮谐波的PSD值整理柱状图,如图8所示。从图可知:

(1)通过KH谐波可得出,该回转窑每档处筒体截面都存在一定的偏心,一档和二档的PSD值较高于三档,说明前两档筒体截面存在较大弯曲变形。

(2)通过RH谐波可得出,一档左侧托轮受力较大,二档右侧托轮受力较大,三档左侧托轮受力较大。

4 方法有效性验证

4.1 弯曲偏心验证

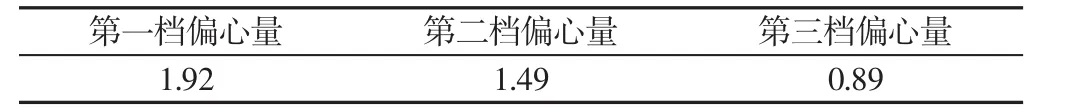

国内回转窑筒体的弯曲测量主要为激光测量法[3],测量原理与方法,如图9所示。将激光测距仪对准筒体截面的中心,由霍尔开关控制仪器对筒体外轮廓作窑完整一周的扫描,测量信号通过采集卡传至上位机,最后由软件系统进行最小二乘圆法拟合,从而得出筒体的偏心值,扫描测量曲线和极坐标,如图10所示。

图9 激光测距方法与设备Fig.9 The Method and Equipment Laser Measurement

图10 筒体截面偏心情况Fig.10 Eccentricity of Cylinder Sections

从表1显示各档的偏心值计算结果可知,一档和二档的筒体截面偏心较大,三档偏心较小。

表1 各档支承处筒体截面偏心值Tab.1 Eccentric Value of Cylinder Sections

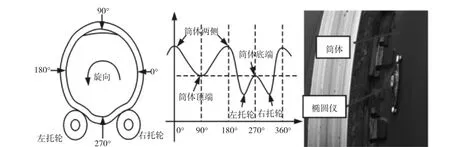

4.2 中心点偏移验证

目前国内对筒体支承处截面中心点测量方法主要是武汉理工大学的发明专利空间坐标测量方法[6],其测量精度为1.0mm[7]。但是,该专利方法需要建立基准线,需用高级全站仪和专业测量设备作复杂的测量,测量者需要足够的经验和技巧。当然,对回转窑筒体中心在水平面偏差的测量,可使用椭圆仪测得,其测量处理原理和仪器,如图11[8]所示。将椭圆仪吸附在靠近轮带附近的筒体上随筒体旋转,仪器转至窑顶部,筒体由于自身重力会出现下凹,由于托轮支承力,仪器经过左右托轮处会测出两个波谷曲线,波谷值的大小可以线性反映托轮径向受力的大小。

各档椭圆度曲线测量处理结果,如图12所示。一档左托轮受力明显大于右托轮,说明一档处筒体中心相对于托轮支承处偏左。二档左托轮受力明显小于右托轮,说明二档处筒体中心相对于托轮支承处偏右。三档左右托轮受力基本相同,说明该处筒体中心相对托轮支承基本对中。

图11 椭圆度检测原理与方法Fig.11 The Theory and Method of Ovality Measurement

图12 各档筒体椭圆度测量结果Fig.12 Measurement Results of Cylinder Ovality

5 结论

在对某回转窑实际测量中,武汉理工大学窑检测中心使用激光测距法和筒体椭圆度测量曲线数据结果,验证了托轮挠度变化测量方法的有效和可靠性。其结论有:

(1)通过检测各托轮挠度变化信号,对其作频谱处理分析,通过对比信号所含有的KH谐波和RH谐波,可以反映回转窑支承处筒体截面弯曲和中心点偏移状况。

(2)当筒体横截面仅发生偏心时,同档左、右托轮挠度变化信号中的KH和RH幅值相等,相位差为60°。其KH的幅值大小可以反映筒体偏心值的大小,即筒体弯曲程度。

(3)RH幅值的大小可以反映托轮偏心值的大小,即托轮的径向受力大小,它反映筒体中心点在水平面的偏差程度。

该方法测量过程简单,便于操作,它可以为回转窑故障早期预测及托轮调整提供参考依据。在回转窑测量工程上有推广应用的价值。