液压支架承载后的变形和应力分布情况研究

2020-06-20高耀东关守太

高耀东,关守太

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

1 引言

作为支护设备,液压支架必须具有足够的刚度和强度,但其投资巨大约占整套设备投资的三分之二[1]。因此,在保证具有足够承载能力前提下,选择支架合理的形状和尺寸,是支架设计必须优先考虑的问题[2-4]。对支架承载能力的评估目前普遍采用是实物样机试验法,成本高、周期长、随机性强。而有限元法能克服样机试验法的缺点,是研究液压支架的重要工具[5],但如果模型创建不准确或规模较大的话,模拟结果就是不可靠的。用ANSYS软件以ZY4000/18/38型液压支架为对象,对有限元法分析支架的承载能力进行了系统的研究。

2 液压支架的有限元分析方法

2.1 有限元模型的创建

2.1.1 创建SOLID-SHELL单元混合模型

液压支架承载结构由立柱、平衡千斤顶以及顶梁、掩护梁、底座、前连杆、后连杆等结构件组成。这些结构件一般采用焊接结构,组成零件大多数是钢板结构,而只有极少数像柱窝结构这样的形状复杂的实体零件。

由于钢板厚度远小于板面尺寸,如果用SOLID单元划分网格的话,除非增大网格密度,否则单元在钢板厚度方向尺寸远小于其他方向尺寸,使其形状呈扁平状,导致计算精度差、非线性分析收敛慢。而若采用SHELL单元对钢板划分网格,往往会提高单元质量,大规模减少节点和单元的数量,且也能保证有较高的精度[6]。

已知受垂直板面方向压力作用、四边简支的正方形薄板的边长a=1m、厚度t=0.015m、板面压力p=105Pa,材料弹性模量E=2×1011Pa和泊松比μ=0.3。现研究单元类型对薄板计算的影响。

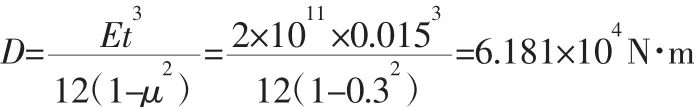

根据文献[7]的薄板弯曲理论,参数D为:

在板面中心处挠度最大,其大小为:

在板面中心有最大应力,其大小为:

用六面体20节点SOLID单元对1/4薄板进行分析,共得个1265节点和200个单元,分析结果,如图1所示。再用四边形8节点SHELL单元进行划分,共得个341节点和100个单元,分析结果,如图2所示。与由式(1)、式(2)计算的理论解对照,可见得到同样精度的计算结果时SHELL单元模型的节点数量是SOLID单元模型的27%,单元数量是50%。正方形薄板形状简单,而对于复杂模型,两种模型规模的差距将远远不会局限于此,会十分巨大,使得计算规模呈几何倍数增大。若不然,则只能以牺牲精度为代价。

图1 SOLID单元模型的结果Fig.1 Results of SOLID Element Model

图2 SHELL单元模型的结果Fig.2 Results of SHELL Element Model

因此,用SHELL单元划分钢板结构比较适宜。但是像柱窝结构这样的形状复杂的实体结构用SOLID划分单元比较适宜。所以,整个支架结构最好采用SOLID-SHELL单元混合模型。

2.1.2 创建液压支架的整机模型

若对顶梁、掩护梁等独立的结构件分别进行分析,虽然每次分析的规模相对较小,且不需要考虑接触问题,可以得到较高的计算精度,但需通过对支架整机作受力分析来确定各结构件的受力情况。由于支架受扭转、偏载载荷作用时,其受力为静不定的非对称空间力系,无法直接进行求解。所以,必须采用整机模型[8],如图3所示。

图3 液压支架整机模型Fig.3 Hydraulic Support Complete Machine Model

创建支架的几何模型时,采用的是ANSYS Workbench的DesignModeler软件。该软件的内核是西门子公司的Parasolid软件,能方便高效地创建复杂几何模型,也能创建同时包含三维体(Body)和面(Surface)的几何模型。创建好的液压支架整机几何模型,如图 3(a)所示。

为提高结果精度,对三维体或面划分单元时均采用带中间节点的高阶单元。指定SOLID单元为六面体形状,SHELL单元为四边形形状。并且对分析关注位置和应力变化较剧烈的位置进行网格加密处理。得到的有限元模型,如图3(b)所示。包括150582个节点和57164个单元,该模型的规模相对较小[9]。顶梁为例进行观察,可见单元尺寸相当均匀一致。经查询整机模型的“Element Quality”的平均值为0.878,由于ANSYS Workbench中规定Element Quality值为1时单元质量最好、为0时最差[10],可见整机模型单元的总体质量是相当好的,如图4所示。

图4 顶梁有限元模型**(注:显示了壳厚度)Fig.4 Finite Element Model of Beam

2.1.3 单元的连接

在混合模型中,同时使用SHELL单元和SOLID单元两种类型。SHELL单元既有位移自由度、又有转动自由度,而SOLID单元只有位移自由度,两种单元不能直接连接,否则会因为自由度不连续而产生计算误差[11]。因此,存在不同类型单元的连接问题。

另外,最好每个形状简单的零件单独创建几何模型,这样容易划分出较高质量的网格。因此,还存在有属于不同几何实体的单元的连接问题。

单元间连接可以使用绑定接触(Bonded)。绑定接触由软件自动生成式(3)所示的以节点自由度为未知数的约束方程:

式中:C、Ci—常数;Ui—节点自由度;N—约束方程涉及自由度数量。所以绑定是线性接触,求解时不需进行迭代。绑定接触只是有限地增加方程数量,使计算量的增加也必然是有限的。

2.1.4 模型的简化处理

建模时必须保留对结构强度有显著影响的结构和形状特征,必须保证关键形状和尺寸的准确性。同时为了减少计算量,也必须对模型做适当的简化,简化掉如护帮板、侧护板及有的工艺孔等等对整体强度影响不大的结构或特征。立柱和平衡千斤顶都是支架的重要承载元件。但是由于支架承载时二者的受力模型可近似为二力杆,所以,可以将立柱的作用简化为分别作用在底座和顶梁柱窝上的一对沿轴线方向的压力。由于平衡千斤顶在型式试验时上下腔始终闭锁,其处于被动承载状态,所以将其简化为两端铰接的实体杆建模[12]。而对立柱和平衡千斤顶强度的研究可另外进行。

2.1.5 铰接关系的处理

在液压支架中,顶梁、掩护梁、底座、前后连杆等结构件间均采用铰接进行连接。如果将这种铰接处理为刚性铰链,即承载前后接触圆柱面形状和尺寸都不产生改变,这样处理相当于增大了结构刚度而减少了变形,势必会产生计算误差。由于允许接触面沿切向滑移、沿法向分离,摩擦接触(Frictional)可以更准确地模拟铰接的受力和变形情况。但是摩擦接触属于非线性接触,会导致整个液压支架的分析变为非线性分析,求解时需要反复迭代,而使计算量呈几何倍数增加。因此,要求有限元模型规模尽量小和单元质量尽量更高,也只有SOLID-SHELL单元混合模型才适合这种情况下使用。

2.1.6 结构件材料

ZY4000/18/38型液压支架所有结构件都使用高强度钢Q460。该材料的力学性能参数分别为:弹性模量2.06×1011Pa、泊松比为0.3、屈服极限为460MPa、抗拉强度最大值为720MPa。

2.2 载荷工况

由于底板和底座、顶板和顶梁间的接触状态有很强的随机性,导致支架工作载荷有很大的复杂性和不确定性,而强度计算必须考虑最恶劣的载荷状况。目前,计算时常用的加载方式有两种:一种是按MT312-2000《液压支架通用技术条件》规定的要求对支架进行逐项加载;一种是按欧洲标准进行组合加载。考虑到组合加载更符合实际承载情况,所以采用2种较典型的组合加载工况进行计算:(1)顶梁偏载、底座前后端集中载荷工况;(2)顶梁偏载、底座扭转工况。各工况的加载方式和垫块位置[13-15],如图5所示。

图5 加载方式及垫块位置Fig.5 Loading Mode and Pad Location

参照MT312-2000规定,对液压支架型式试验时采用立柱内加载,试验压力为额定工作阻力的1.2倍。因为ZY4000/18/38型支架总的工作阻力为4000kN,单根立柱的工作阻力为2000kN,所以分析时在每根立柱上施加载荷为2400kN。

参照MT312-2000规定,分析时支架高度取为最低高度加300mm,即2 100mm。

2.3 约束与载荷的施加

为了更精确地模拟支架的真实受力状况,在垫块上施加固定约束(Fixed)以模拟顶板和底板,并将底板和底座、顶板和顶梁间的接触处理为摩擦接触。在支架上不直接施加水平方向约束,而是依靠摩擦接触产生的摩擦力限制该方向运动。直接在底座和顶梁柱窝表面上施加沿轴线方向的力载荷(Force),大小为2 400kN。

3 支架变形和应力的分布情况

3.1 分析结果

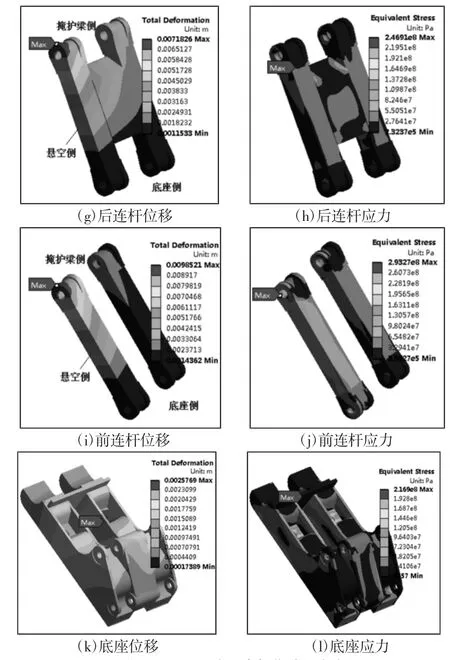

支架各结构件在工况一下的总位移和等效应力情况,如图6所示。从整体看,支架的变形在悬空侧较大,顶梁和掩护梁变形和应力水平都较高。

从各结构件看:(1)顶梁和掩护梁;沿长度和宽度方向都有较大的弯曲变形,在悬空侧主筋上有较大的应力,最大应力发生在主筋厚度突变处,数值已超过材料的屈服极限。由于是分布范围较小的应力集中,应力重新分布后不影响使用,但会降低疲劳寿命。(2)前连杆和后连杆;在悬空侧靠近掩护梁处有弯曲变形,在内孔附近以及尺寸突变部位有最大应力。(3)底座;变形类似简支梁,主要发生沿长度方向的弯曲变形,在柱窝附近有最大的弯曲变形和应力。

图6 工况一下液压支架位移和应力Fig.6 Displacement and Stress in the First Condition

图7 工况二下液压支架位移和应力Fig.7 Displacement and Stress in the Second Condition

支架各结构件在工况二下的总位移和等效应力情况,如图7所示。与工况一比较,顶梁和掩护梁的变形、应力大小及分布情况基本相同。而由于出现了悬空部位,底座的变形和应力较工况一都有较大的增加。前连杆和后连杆的变形和应力分布与工况一基本相同,但数值有所增加。

3.2 支架刚度和强度特性研究

(1)当顶梁和底座上作用偏载、扭转载荷时,不仅会在支架悬空侧沿长度方向产生较大的弯曲变形和应力,而且还导致顶梁、掩护梁以及底座沿宽度方向产生弯曲变形和应力,在前连杆和后连杆上也产生弯曲变形和应力。受偏载、扭转载荷作用是支架失效的主要原因。

(2)设计顶梁、掩护梁以及底座时,要使其在长度方向和宽度方向都要有合适的抗弯能力。在前连杆和后连杆上,不仅要有合适的抗拉伸能力,而且还要有合适的抗弯能力。所有结构件都要考虑减小尺寸突变部位的应力集中。

(3)对比工况一、工况二中顶梁、掩护梁和底座的变形和应力情况看,顶梁、掩护梁的变形和应力主要与顶梁上载荷有关,底座的变形和应力主要与底座上载荷有关。所以可以认为逐项加载和组合加载对支架试验结果影响不大。

(4)支架具有足够的承载能力,能通过强度实验。

4 结论

(1)有限元法是分析液压支架刚度和强度的有效工具。在同样精度下,SOLID-SHELL单元混合模型规模少、单元质量高,迭代速度快。(2)从分析结果和实际情况的对比看,提出的支架整机模型的创建、载荷工况的选择、约束和载荷的施加方法都是有效可行的。(3)用有限元法对液压支架的刚度和强度特性进行了研究,指出了偏载和扭转载荷是支架失效的主要原因,研究结果对支架设计有借鉴价值。