基于AMESim发动机油压测试系统设计分析

2020-06-20陆广华杨家印

陆广华,霍 羽,杨家印

(1.江苏省徐州技师学院,江苏 徐州 221151;2.中国矿业大学,江苏 徐州 221000;3.江苏省徐州经贸高等职业学校,江苏 徐州 221000)

1 引言

机油压力测试是发动机及汽车生产中重要的冷测试环节,可以有效的保证发动机后续工作的可靠性,此种测试可以较早发现潜在的故障,且高效低本无污染,既保证了产品质量,又为企业节约成本,被越来越多的企业重视。机油作为重要的润滑剂,是发动机正常工作的保证,其必须有足够的压力才能保证正常工作,因此,对机油压力测试系统进行研究具有重要应用价值[1]。

国内外学者进行了一定研究:文献[2];利用在抱爪或其他夹紧机构自动夹紧发动机的飞轮或适配器时,通过转速变化对系统进行监测;文献[3]通过数据采集卡同时从发动机进气口、出气口、夹紧机构的扭矩传感器以及主油道出口的压力传感器上采集数据,以此对整机工作进行监测;文献[4]通过发动机在不同转速时传感器所采集的数据来相对地分析加工、装配中可能存在的问题;文献[5]基于噪声震动分析技术,结合冷测试技术对发动机质量进行判定和评估。

根据发动机冷测试中机油压力测试系统的原理和结构,对各模块进行分析,选用控制图对机油压力进行设置,基于AMESim搭建机油压力动态测试系统,基于测试系统和实际发动机测试数据,对机油压力波动中过低和过高情况进行对比分析,以验证测试数据的可靠性。

2 机油压力测试系统模型

2.1 机油压力测试系统

在机油压力测试系统一般由油底壳、机油泵、机油滤清器、限压阀、润滑油道、温度传感器、机油压力传感器、喷油泵等组成[6-7],如图1所示。

图1 发动机润滑系统组成结构Fig.1 Engine Lubrication System Components

(1)机油泵供油量

试验中测试发动机装配的为转子式机油泵,这种泵多用为补油泵和润滑油泵使用[8]。

式中:A—内转子沿齿扫过的工作面积,cm2;b—内转子齿宽,mm;Z1—内转子齿数。

因为各种间隙的存在,则工作流量QL要小于理论体积流量[9]。

式中:ηv—容积效率。

(2)管道

直管模型中,沿程阻力是最主要的压力损失。在层流区区间阻力系数与粗糙度无关[10],可描述为:当Re<2320,液体为油时:

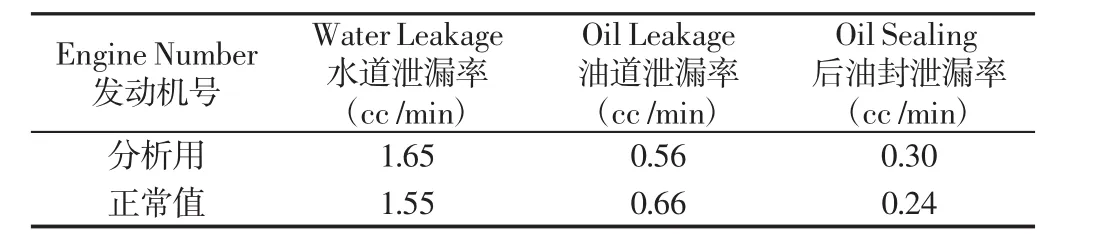

水流光滑区间,雷诺数范围4000 在紊流过渡区的上限和下限均与d/Δ有关[12],它的范围约为:0.85 常见的弯管模型有折角弯管和圆滑弯管,局部压力损失系数取决于折角大小,局部压力损失为: 圆滑弯管局部压力损失为: 式中:d—弯管直径;α—弯转角;R—弯管轴心线的曲率半径。 在了解机油测试的过程中,不难发现,机油压力的测试实质就是系统将实际测量值和预设的域值进行对比,若实际值超出域值范围,则说明发动机装配中出现了问题。域值的设定是通过大量的正常的发动机机油压力数据得来的[13]。 选用控制图的类型,首先取决于监控过程的数据是连续的还是离散的,其次还要考虑取样的难易程度、成本等方面。目前汽车及其零部件制造企业常用的控制图选用方法[14]。 图2 控制图选用方法流程图Fig.2 Control Chart Selection Method Flow Chart 基于目前汽车质量管理行业中的经验,目前对于连续型数据,均值极差图是一种应用较多的工具,而p图则是离散型数据使用较广泛的控制图,如图2(a)、图2(b)所示。实际统计获得结果,如图2(c)所示。根据其可判断发动机机油压力正常与否。主要通过判断测试点是否在控制线以内,且随机排列,即可认为无缺陷[15]。 根据此款四缸汽油机润滑系统基本参数,利用AMESim软件的液阻类、液压元件类模块库建立起润滑系统的仿真模型,如图3所示。 图3 发动机油压监测系统Fig.3 Engine Oil Pressure Monitoring System 将试验数据输入模型中,获得的发动机的高速机油压力测试曲线,如图4(a)所示。正常发动机的测试压力曲线,如图4(b)所示。 图4 发动机机油压力动态变化曲线Fig.4 Engine Oil Pressure Dynamic Curve 对比分析可知:发动机测试过程中,发现高速动态油压波动过大,检查相应的高速油压采集曲线,发现其压力在720°的一个工作循环内呈现出有规律的波峰波谷,波动值超出测试上限150%以上(标注值为(0~100)mbar,实测值为 252mbar),所以问题现象是发动机在高速运转阶段无法保持一个稳定的机油压力。由曲线上可以看出,该发动机的机油压力随着发动机的运转在剧烈的上下波动。 发动机油道存在泄漏可能会造成机油压力的波动,因此根据分析结果需要对发动机在试漏时的测试数据表进行检验,如表1所示。结果发现试漏的测试数据没有任何错误,基本排除了诱导泄漏的可能性。如果高速机油压力波动值过大,还需要考虑的是机油泵限压阀存在质量缺陷,机油泵运转不稳,或者机油泵链条装配存在某种缺陷。为了确定问题所在,将发动机测试转速从1300r/min调整到900r/min,改变转速后机油压力动态压力测试曲线,如图5所示。 表1 试漏测试数据Tab.1 Test Data Leak Test 图5 改变转速后机油压力曲线Fig.5 Changes the Speed of the Oil Pressure Curve 检测压力曲线,发现机油压力波动值以更加规律的波形上下波动,且波动范围远超出设定的正常范围。由此怀疑该缺陷与发动机的运转件应相关。而运转件中涉及到机油压力的,由机油泵限压阀、机油泵链轮、正时链条、主轴瓦等。对这些零件逐一分析,可以了解到主轴瓦会引起该缺陷,但同时也会伴随着其他项目的缺陷,如扭矩值偏高或偏低等,所以基本排除该项。而限压阀等缺陷,会伴随着机油压力的超高或超低,不会产生规律性变化。链条张紧器所需要的张紧力是由一个密封腔体内的机油产生的,通往腔体的是一个单向阀,当腔体内压力小于机油压力时,机油进入该密封腔体。而当腔体内压力大于机油压力时,单向阀关闭,腔体内机油变产生张紧器所需要的力。通过拆检链条张紧器,最终发现其支承座上的单向阀丢失,由此导致链条张紧器内密封腔体与主油道相通,机油压力便在不断变化的该密封腔体作用下,产生超出正常的范围的压力波动,如图6所示。 图6 链条涨紧器及支架Fig.6 Chain Tensioner and Bracket 系统启动后,在机油压力监控阶段,发现在规定的时间内,发动机无法建立足够大的机油压力,无法对发动机进行正常的润滑,设备保护性停机,如图7(a)所示。根据图7(a)所示结果,检查外部机油压力传感器、机油适配器的连接情况以及机油液位高度,都未发现异常;重新测试仍然是同样的缺陷,因此怀疑发动机机油泵及供油系统等相关零件存在故障;为避免对发动机造成不可挽回的损坏,未继续进行测试,而是将发动机送返修区域后拆检,经检查,发现机油泵链条脱落,导致测试时机油泵无法正常工作,机油无法正常供给,如图7(b)所示。由于机油压力测试中的油压监控及时发现问题并启动保护性停机,避免了发动机的严重损坏。 图7 机油压力过高Fig.7 Oil Pressure is Too High 根据机油压力测试系统特点,选用控制图,基于AMESim搭建系统模型,对机油压力波动工况进行试验和模型对比分析,结果可知: (1)根据实际统计数据,利用控制图判断机油压力波动是否超过允许范围,可有效判断压力测试是否合格; (2)机油压力波动过低和油压过高均会引起发动机故障,需要根据具体问题,分析出现故障的原因,提出解决办法; (3)通过理论分析和AMESim建模,与实际结果对比可知,分析的准确性与可靠性,为发动机机油压力测试提供参考。

2.2 机油压力控制图设置

2.3 机油压力测试系统模型

3 机油压力波动分析

3.1 机油压力过低

3.2 机油压力过高

4 结论