模拟汽提蒸汽流量、温度、压力对C205分离效果的影响

2020-06-20李海朋

李海朋

(中海油惠州石化有限公司,广东惠州 516211)

1 获取数据

在对原流程进行模拟时,会用到很多的数据,主要包括:C205进料物料馏程、API重度、进塔油以及汽提蒸汽流量、温度和压力等,还有一些设备相关的数据,主要为填料类型、填料高度、等板高度以及进料位置等。

通常进塔原料油的组分数据涵盖了进塔原料油的馏成和密度。对于API重度来说,可根据公式API=141.5/(相对密度60/60℉)-131.5,通过密度得出进塔油的API重度。对于进塔油及汽提蒸汽流量、温度和压力来说,可通过中控室DCS查询到。对于石油油品的分离来说,可使用较为成熟的BK10物性分析法进行。

设备数据情况如下:填料塔是C205、填料类型是SP 200Y金属波纹规整形填料、填料高度是2 700mm,通过查找相关资料可知填料高度每米就是2~3块理论板数,由此可知C205塔板高度就相当于5个理论塔板数。

2 原流程搭建

当获取准确可靠的数据之后便可对原流程实施搭建。本文采用的是82%负荷,物性方法采用的是BK10物性分析法,莫弗利板效率是0.7。

2.1 汽提蒸汽与产品的关系

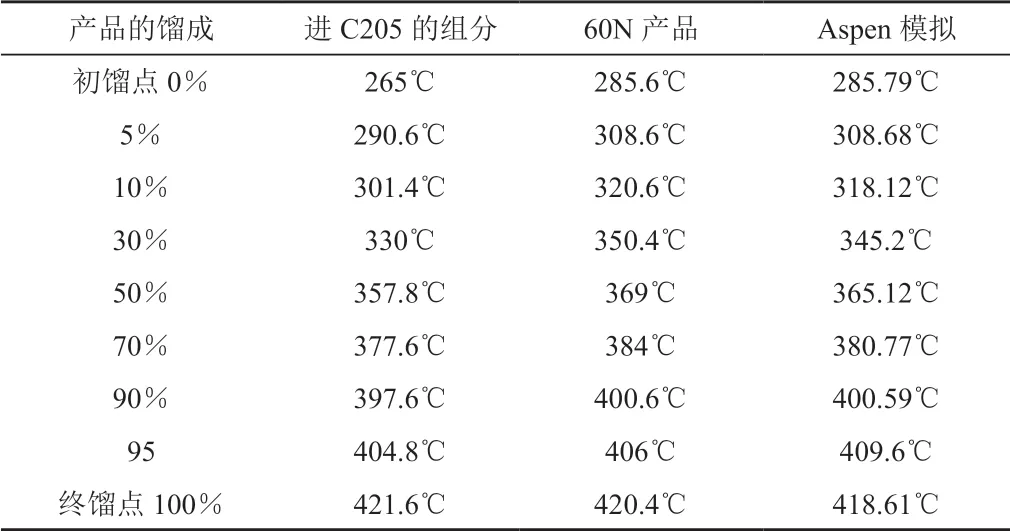

由表1的数据可知,Aspen模拟数值与中控DCS数值差距很小;产品质量的模拟值极其吻合。这就证明模拟计算选用的汽液平衡模型及物性方法可以准确可靠地体现出分离装置的实际状况,进而给优化工作带来了很大的保障。

表1 产品成分模拟表

2.1.1 Aspen模拟汽提蒸汽的质量流量与初馏点的对应关系

模拟数据为:汽提蒸汽1.5MPa,温度230℃恒定;进料温度225℃,流量16 000kg/h,开工负荷82%。当汽提蒸汽用量增加时,产品的初馏点会有所上升。当前装置生产的工况为:汽提蒸汽质量流量是160kg/h、初馏点是285℃,初馏点在(285±5)℃属于合格,则汽提蒸汽的最低用量为110kg/h,最高用量为200kg/h。当汽提蒸汽的用量低于110kg/h时,则初馏点会很低,就会导致轻组分无法提走,进而造成产品的闪点不合格。当汽提蒸汽的用量高于200kg/h时,则轻组分会被大量的提走,使产品变重,此时虽然产品的黏度以及闪点会变高,但产品的收率会变低,从而影响经济效益,使能耗量过大。

2.1.2 Aspen模拟汽提蒸汽的温度对产品初馏点的影响

在1.5MPa的压力、160kg/h的汽提蒸汽质量流量、225℃的进料温度、16 000kg/h的流量、82%的开工负荷下进行模拟。当汽提蒸汽温度上升时,初馏点也会上升,不过幅度极小。通常蒸汽温度上涨200℃时,初馏点只会上涨0.5℃,这和当前实际值与设计值相差大的特点相同。本文从理论上分析了该规律的原因,从降低油气分压和加热作用两方面讨论;降低油气分压就是降低油料的沸点,加热作用就是达到油料的沸点,最终都能达到提高轻组分拔出率的目的。一、从汽提蒸汽降低油气分压的作用入手,C204塔顶的压力为-0.009 3MPa,考虑填料3ka压降C205的绝对压强仅仅0.001MPa,依据道尔顿气体分压定律:某气体在气体混合物里所形成的分压就相当于同温度下其独自在容器中所形成的压力;气体混合物的压强就是所有气体分压的总和。简言之,C205的0.001MPa压强是油气分压和蒸汽分压之和。又因为原料油进塔全部是液态没有体积的膨胀,而过热汽提蒸汽从进塔到出塔全部是气态(如果不全是气态则就有部分液化,产品就会带水,而实际产品是不含水的),因此绝压0.001MPa大部分是蒸汽的分压,假设蒸汽的分压为0.000 5MPa则油气的分压下降为0.000 5MPa。降低油气分压的对挥发度的影响体现在哪?以饱和蒸汽为例,绝压0.002MPa的饱和蒸汽的温度17.540 3℃,绝压0.001MPa的饱和蒸汽的温度6.949 1℃,压强减小了一半沸点却下降了一倍多,对于油气的分压同样如此,0.001MPa下饱和油气的温度也会比0.000 5MPa下的饱和油气的温度高几倍,由此可见汽提蒸汽的分压作用极大地降低了负压塔内油料的沸点,即使在没有热源的情况下,由于分压的下降(在原来温度的基础)上也会沸腾,轻组分自然能够挥发出去。二、从汽提蒸汽加热物料的作用入手,汽提蒸汽包含的热量分为显热(没有相态的变化)和潜热(由气态变为液态释放出的热量),由于过热汽提蒸汽自始至终都是气态所以没有潜热的释放(蒸汽的潜热远大于显热)。由于没有相态的变化则蒸汽释放的热量等于油料吸收的热量,即Q=W蒸汽Cp蒸汽Δt1=W油Cp油Δt2(注:W为质量流量 Cp为比热容 Δt为温差)

已知W蒸汽=160kg/h,W油=16000kg/h,Cp蒸汽/Cp油=1,则Δt1=100Δt2。

以上公式可以看出:即使蒸汽起到很强的加热作用被冷却下降了Δt1=100℃,原料油的温升Δt2=1℃。可以把蒸汽加热作用使油料提升的温度看作是进料温度的提升,运用Aspen模拟进料温度提升1℃,初馏点提高了0.8℃。

由此可以得出:汽提蒸汽对汽提塔的作用就是减小油气分压进而减小沸点,提升轻组分的挥发度,而物料加热作用微乎其微可以忽略不计。

2.2 Aspen模拟汽提蒸汽的压力对产品初馏点的影响

在温度为230℃,质量流量为160kg/h汽提蒸汽;进料温度225℃,流量16 000kg/h,开工负荷82%的基础上进行模拟。当汽提蒸汽的压力变大时,初馏点并未发生变化。上面已说过汽提蒸汽就是用来减小油气分压的,我们通常会觉得汽提蒸汽压力会决定降低油气分压的多少,但事实上并非如此。汽提蒸汽在未进入C205之前处于管径很细的管道中压力很高,进入到高4.8m直径1.8m的C205中后体积迅速地膨胀压力迅速降低,由于塔C205的塔压稳定(如上文我们认定的绝压0.001MPa),即C205的压力来自蒸汽的分压和油气的分压之和,根据理想气体的状态方程p蒸汽V=nRT(注:p蒸汽为汽提蒸汽压力;V为体积;n表示物质的量;R为气体常数;T为绝对温度),已知C205的体积是定值,R为气体常数,温度230℃恒定,所以p蒸汽的大小完全取决于n,又因为汽提蒸汽的质量流量为160kg/h,即n也是定值,综上所述p蒸汽(蒸汽的分压)没有变化,C205油气的分压就没有变化,对轻组分的挥发度没有影响,初馏点不发生变化。质量流量恒定时,汽提蒸汽的压力大则体积流速小,汽提蒸汽的压力小则体积流速大,在实际生产中汽提蒸汽的管道直径固定,体积流速的上限是固定的,汽提蒸汽压力如果过小则单位时间内进入塔内蒸汽的质量就不能满足塔的需要,因此压力和塔的大小是相匹配的。从而得出结论:汽提蒸汽分压的大小是由汽提蒸汽的质量流量决定的,和压力无关,不过在实际当中汽提蒸汽的压力与塔是相匹配的。

3 结语

1)汽提蒸汽主要是减小汽提塔的油气分压,进而降低沸点,提升轻组分的挥发度。

2)汽提蒸汽对塔的分离作用主要受汽提蒸汽的质量流量影响,和压力无关。

3)汽提蒸汽的用量越大,减小油气分压的效果越好,但是不能无限制的增大,用量太大会导致轻组分提出过多,使产品变重,收率降低;但用量也不能太小,会使闪点不合格,所以汽提蒸汽用量应保持在合理的范围。