翼子板裙板离空感知问题设计优化

2020-06-19周磊张轻松危学兵郝加杰李伟仝伟

周磊 张轻松 危学兵 郝加杰 李伟 仝伟

【摘 要】通过对某车翼子板裙板离空问题进行分析,确定了可能造成离空的影响因素,使用田口方法设计实验方案,并采用CAE软件Moldflow对汽车翼子板裙板的变形进行分析。通过分析变形图及信噪比和Mean值变化曲线,得出不同因子对零件信噪比的影响,最终确定翼子板裙板结构的优化方案,在解决翼子板裙板离空问题的同时达到“裙板材料统一”的目的。

【关键词】翼子板裙板;结构优化;Moldflow

【中图分类号】U463.83 【文献标识码】A 【文章编号】1674-0688(2020)05-0049-05

0 引言

汽车翼子板是遮盖车轮的车身外板,翼子板裙板具有材料薄、结构尺寸大和表面质量要求高等特点,属于典型的覆盖件[1]。翼子板裙板包括裙板、车身翼子板、前保等零件,需要与周边零件配合协调、过渡平顺,形成整车特有的美感,这就要求各零件在装配过程中必须完美嵌合[2]。

在某车型造车过程中,一直存在翼子板裙板与车身离空的现象,甚至在造车后大批量车型又出现离空问题,这会极大地影响客户驾驶体验并造成生产现场的抱怨,极端情况下还可能造成翼子板与车身分离,导致汽车整体平衡被破坏,引发汽车故障。由于车身开孔无法更改,模具也已经加工完成,只能通过调整工艺、调整卡扣座高度、增加弹性模量抑制变形的方法控制翼子板裙板离空问题,这样会导致该产品对材料和尺寸长短的变化非常敏感,无法从根本上解决翼子板裙板离空问题。

本文针对某车型翼子板裙板离空感知问题,主要研究了造成翼子板裙板离空问题的7种结构设计参数,使用CAE软件Moldflow进行模拟分析,对比找出影响系数最大的参数,对结构进行优化,用稳健的设计降低波动源(材料批次、尺寸等)的影响。通过优化结构设计,消除材料因素对变形的影响,进而做到裙板材料统一,并解决翼子板裙板的离空问题。

1 问题分析及方案设定

1.1 问题分析

从汽车模型设计到装配产车的整个流程中,有诸多因素会导致裙板发生离空,例如供应商质量、模具、工艺、材料和装配方式等因素,但部分因素属于不可控因素,无法人为地控制,因此我们无法对其进行研究。从产品设计的理论来说,产品结构的设计是可以进一步改进优化的,本文研究的重点在于通过优化产品结构降低波动源的影响,控制裙板信噪比,从而降低对零件变形的影响。

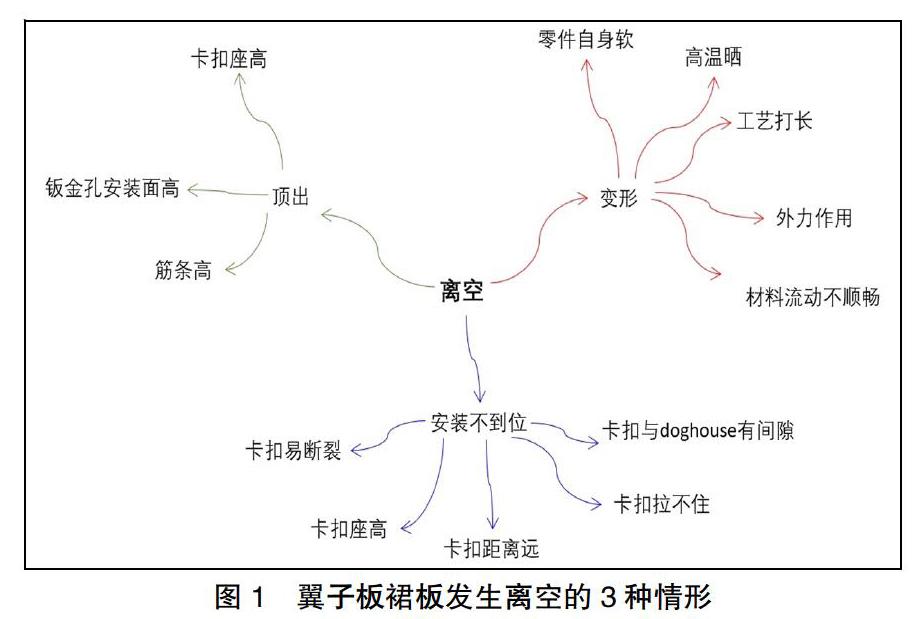

从实际问题出发,通过逆向思考把所有造成离空的因素都找出来,并通过分析确定哪个因素对变形的影响最大。最终确定汽车翼子板裙板发生离空问题,主要是在3种情形下造成的。图1为翼子板裙板发生离空的3种不同情形下,零件内可能存在的问题。第一种情形是裙板顶出,这主要与卡扣座高、钣金孔安装面高或者筋条高有关;第二种情形是零部件安装不到位,主要与卡扣易断裂、卡扣距离远、卡扣拉不住或卡扣与doghouse存在间隙有关;第三种情形是零件发生变形,这与零件自身软、工艺长、材料流动不顺畅或外力作用有关。

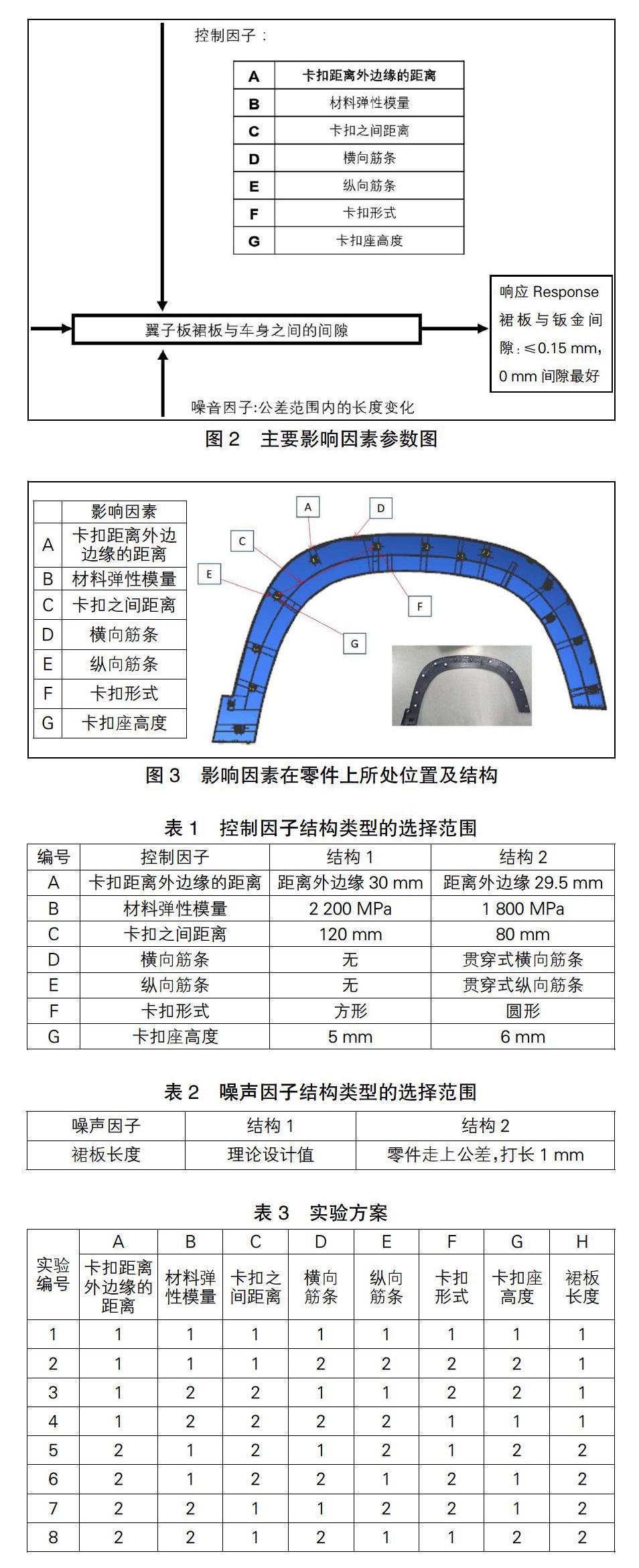

通过分析可将上述影响因素归为两类:控制因子和噪声因子(如图2所示)。控制因子是指可以由我们自主控制的过程或设计参数,而噪声因子是指在生产过程中很难控制或控制成本很高的过程或设计参数[3]。通过对翼子板裙板离空问题几种情形的分析,在造成离空问题的诸多因素中,控制因子主要有7种,分别是卡扣距离外边缘的距离、材料弹性模量、卡扣之间距离、横向筋条、纵向筋条、卡扣形式及卡扣座高度。这7种控制因子在零件上所处结构位置如图3所示。噪声因子主要为裙板在公差范围内的长度变化。

1.2 结构设计参数

确定上述每个控制因子结构类型的选择范围(见表1)。每个控制因子都有两组结构类型,其中因子A在设计过程中,为了防止钣金发生拉裂,在保证钣金结构不改变的前提下,卡扣距离外边缘的距离仅可移动0.5 mm。因子F的结构类型分为方形卡扣和圆形卡扣两种,其中方形卡扣可能发生翻转从而对变形有影响,而圆形卡扣不会翻转。其他因子都在可控范围内进行调整改变。

对于噪声因子,其结构类型的选择范围主要有两种(见表2)。噪声因子主要为裙板长度,在实际装车过程中,若裙板零件偏长,则会导致装配安装后产生曲面离空,故将裙板长度的第二种结构设定为零件走上公差,打长1 mm。

1.3 實验方案

影响因素中共有7个控制因子,每个因子有2种结构类型,如果做排列组合分析,则需要做27=128次试验,加上2个噪声因子,共计需要做256次试验。这种试验方法虽然全面,但工作量很大,尤其当因子数目较多时,想做全面试验实际上是不可能的。另一种方法为简单对比法,即改变一个因素而固定其他所有因素,得出较优解后,在原来的基础上将其固定并改变其他因素,以此类推。这种方法的优点是试验次数少,但代表性较差,得出的结果不一定是所有组合中最好的。为了减轻工作量并保证结果的准确性,使用田口试验设计方法。田口试验设计方法最早由日本著名的统计学家和质量管理专家田口玄一提出,是研究多因素、多水平的常用方法,它利用正交表挑选实验条件,能在最少的实验次数内得出多目标优化设计时的最佳组合[4]。与传统正交试验相比,田口方法引入了信噪比(Signal to Noise Ratio,SNR)[5]。针对7个因子,每个因子两种水平的情形,采用L8(27)正交试验列表进行分析,由256次实验简化为8次实验,实验方案见表3,表中数据1、2分别表示为控制因子的结构类型。

2 结构优化及结果分析

2.1 模拟结果

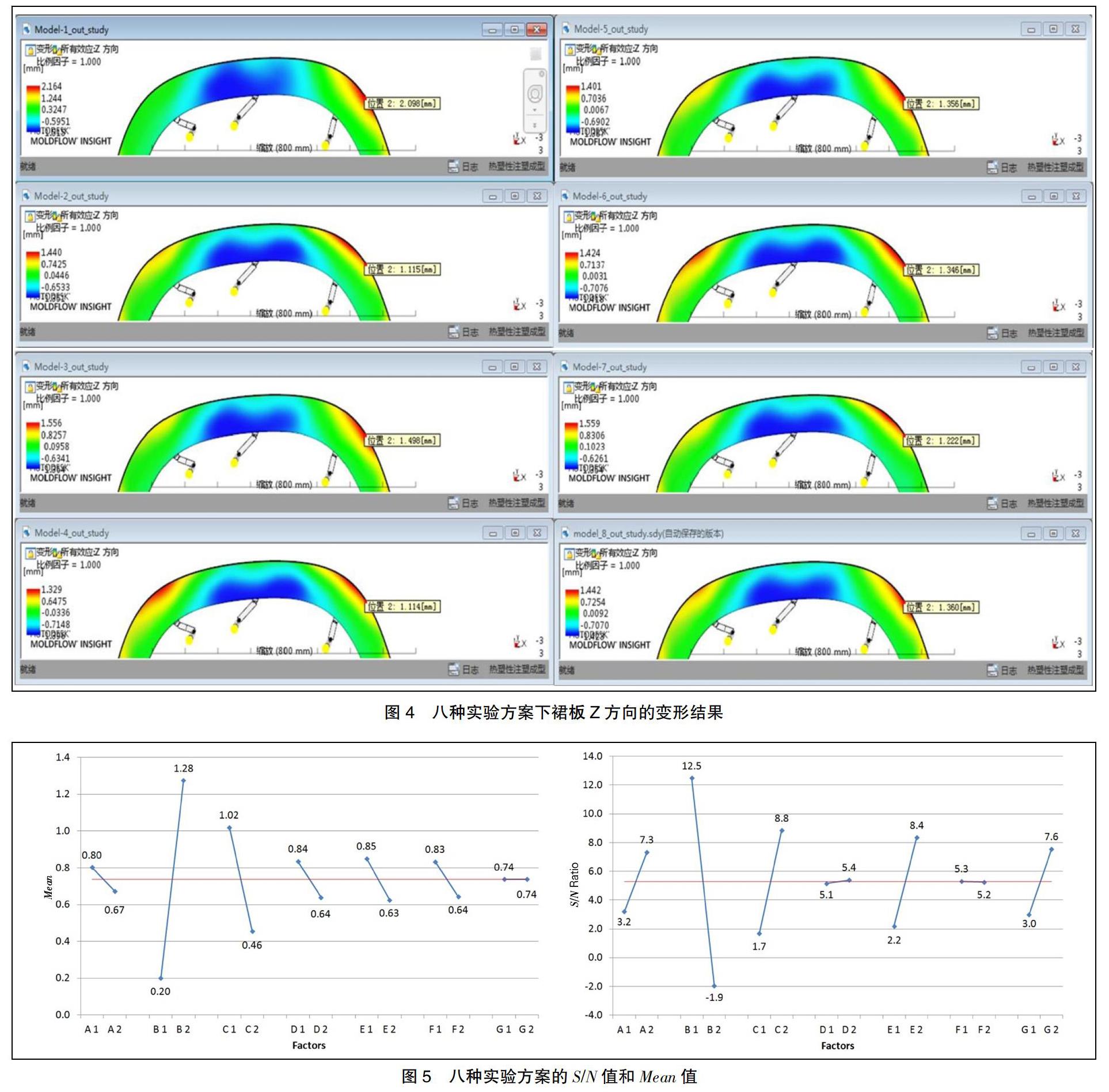

本实验使用CAE软件Moldflow进行模拟分析。图4为8种实验方案下裙板Z方向的变形结果图。由图4可知,方案1在位置2处的Z方向变形量最大,最大值为2.098 mm;方案4在位置2处的Z方向变形量最小,最小值为1.114 mm。

图5为8种实验方案的S/N值和Mean值。通过结果可以发现,B、C、E、F 4个控制因子的信噪比波动最大,说明这4个因子都会对变形产生很大的影响。根据信噪比选大,均值选小的原则,应选择最佳方案为B1、C2、E2、F2,而A、D、G 3个控制因子的信噪值波动最小,相对来说对变形的影响不大。

我們期望通过优化设计降低控制因子B即材料波动的影响,然而从实验结果来看,控制因子B的信噪比波动很大,即材料因素对翼子板裙板的变形影响很大,这有悖于我们的期望目标。主要原因是考虑到钣金出模的影响,控制因子A卡扣到外边缘距离仅移动了0.5 mm,因此需要对裙板结构再次优化,降低控制因子B即材料的影响,从而实现“裙板材料统一”的目标。

2.2 二次实验

控制其他因子不变,通过优化裙板结构的设计,把安装点向外移动5 mm,即卡扣座距离外边缘的距离为25 mm,重新做4次实验,控制因子A结构选择范围见表4。

图6为二次实验的裙板Z方向的变形量。由图6可知,方案2、5、6在位置2处的Z方向变形量明显减小,降低了裙板离空的风险。图7为二次实验的S/N值和Mean值。对比图5和图7可知,对信噪比影响最大的因子从“材料弹性模量B”变为“卡扣距离外边缘距离A”,整体均值由0.7降低至-0.024,这表明整体因素对翼子板裙板变形影响显著变小。

3 结论

(1)通过优化裙板结构的设计,对控制因子A卡扣距离外边缘距离进行改进,从距离外边缘30 mm改为距离外边缘25 mm,导致对信噪比影响最大的控制因子从B变为A,能极大降低结构因素对翼子板裙板变形的影响。

(2)对信噪比影响最大的控制因子从B变为A,而A因子是可以由模具设计来控制的,这将直接减少材料对变形的影响,从而实现“裙板材料统一”的目标。进一步推断认为,卡扣距离外边缘越近,对材料弹性模量的依赖就会越低,应尽可能优化钣金结构,在一定程度范围内,让卡扣距离外边缘越近越好。

(3)根据图7,按照信噪比选大,均值选小的原则可知A、C、D、G 4个因子都会对变形产生很大的影响,最佳方案为A2、C2、D2、G1,即卡扣间距离80 mm优于120 mm,考虑到模具成本,可在拐弯处布置80 mm的卡扣间距;横向筋条的影响高于纵向筋条,后续设计应以横向筋条优先,若空间足够,可加上纵向筋条起加强作用。对于卡扣形式,圆形卡扣对零件翻转有很好的限制作用,空间足够的情况应尽可能选择圆形卡扣。

(4)因子A2、C2、D2、G1为设计必要项,因子B1、E2、F2可作为设计参考项。通过对比预测信噪比和实测信噪比,最终确定最优设计优化方案为A2、B1、C2、D2、E2、F2、G1。

参 考 文 献

[1]周杰,阳德森,罗征志,等.翼子板裙板成形有限元分析及坯料优化[J].锻压技术,2006(1):9-12.

[2]吴萌,李能文,杨苑君,等.汽车塑料翼子板的应用及可行性分析[J].纤维复合材料,2019,36(2):49-53.

[3]陈斌.车辆侧门分缝线平顺性的控制因子研究及正交优化设计[J].汽车实用技术,2019(2):89-92.

[4]温嘉斌,于岚.田口方法在永磁同步电机结构优化中的应用[J].哈尔滨理工大学学报,2019,24(5):64-69.

[5]贾寓真,吴懿萍,刘刚,等.基于田口方法的双金属带锯条锯切参数优化[J].现代制造工程,2019(8):78-81,55.