基于富氧燃烧的套筒窑烟气CO2回收与循环利用

2020-06-19

(首钢京唐公司能环部,河北唐山 063200)

1 富氧燃烧概述

富氧燃烧是指用比空气含氧浓度高的富氧空气作为助燃风进行助燃,可以分为微富氧燃烧、氧枪喷氧燃烧和空-氧双助燃燃烧等,对所有气体、液体和固体燃料均适用。富氧燃烧比用普通空气燃烧有以下明显优点[1]:

(1)节省燃料效果显著。在工业锅炉、加热炉、石灰窑等应用节能量为20%~50%,显著提高燃料使用效率。

(2)延长炉龄。炉内燃烧环境得到优化,炉内温度场分布合理,大大延长加热炉的运行时长。

(3)提高产量和质量。燃料的燃烧效率得到提高、升温迅速,为提高产品产量、保障产品质量提供有利条件。

(4)环保效果突出。烟气中携带的固体未燃尽物充分燃烧,排烟黑度降低,燃烧分解和形成的可燃有害气体充分燃烧,排烟量明显降低,减少热污染。

随着环保要求的不断提高及节能降本力度的不断加大,富氧燃烧技术作为节能成熟技术之一,受到了钢铁行业的广泛关注。但考虑到富氧安全性及燃烧后烟气CO2含量显著提高(部分城市对CO2排放量有限制),目前富氧燃烧仅在炼铁热风炉、热轧加热炉、回转石灰窑[2]、钢包及铁包烘烤有应用的案例。富氧燃烧在使用煤气作为燃料的套筒窑富氧并无先例。

为了降低燃耗和氧气放散,实现碳循环利用,首钢结合正在进行的CO2回收项目,综合考虑现场工艺条件,计划对套筒窑进行微富氧燃烧改造。

2 富氧燃烧在套筒窑的实施

2.1 套筒窑基本工艺

炼钢厂有5座套筒窑,燃料以转炉煤气为主,混入焦炉煤气提高热值至8360 kJ/m3,设计有混合站1座,焦炉煤气和转炉煤气混合后,分别输送到每座套筒窑。单座套筒窑混合煤气平均消耗量10000 m3/h 左右(根据产量变化有波动),其中转炉煤气9000 m3/h,焦炉煤气1000 m3/h。

每座套筒窑有上、下两个燃烧室,各均匀分布6个烧嘴,其中上燃烧室为欠氧燃烧,下燃烧室为过氧燃烧。每个燃烧室都有一个用耐火材料砌筑的从窑外壳到下内套筒的拱桥,煤气在燃烧室内燃烧后,产生的热气从拱桥下面的空间进入料床,并且均匀分布到整个料床。因此每座套筒窑助燃风由三部分组成,一部分是下燃烧室的驱动风,另一部分来自冷却套筒窑耐材后的热风,第三部分为冷却料床后的热风。

单座套筒窑助燃风由2台额定风量为4500 m3/h的罗茨风机供给,1台工频,1台变频,罗茨鼓风机出口总管的加压空气经预热器预热后,直接送到燃烧室。

2.2 现场改造方案

考虑到现场工艺特点、设备布置空间及安全等因素,对下燃烧室的驱动风进行富氧改造。具体实施方案为:

煤气系统与助燃风系统整体工艺不改变,只对罗茨风机出口总管至换热器前的管道进行改造,增加氧气管道接点:

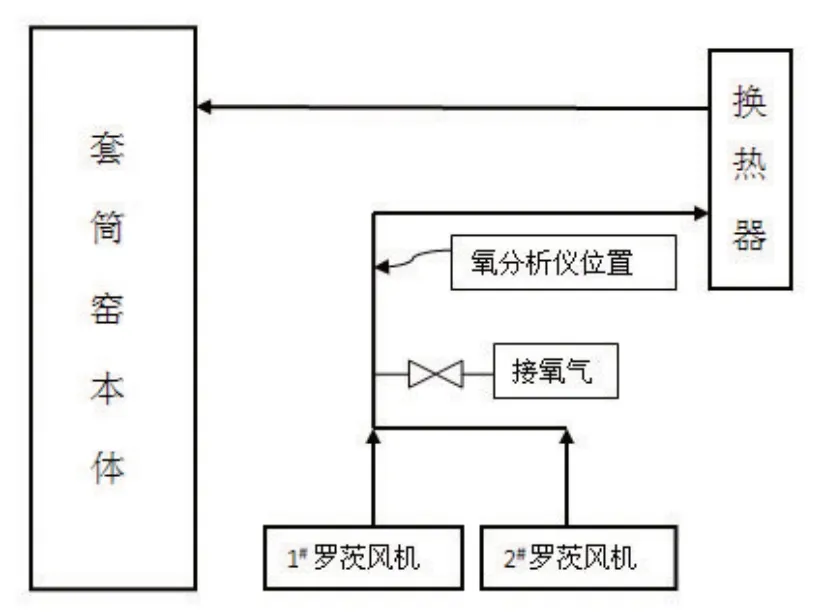

(1)结合现场设备布置,在图1所示位置增加氧气接点阀门,同时在接点阀门后的管道上增加氧含量在线分析仪,分析仪可选用现场实时显示仪表,安装维护便捷。

图1 套筒窑富氧改造接点位置

(2)氧气管道需要增加氧气流量计,用以精确控制混入助燃风管道的氧气流量。

富氧量控制最大25%(氧气量可调),氧气最大混入量360 m3/h。氧气采用槽车(液氧)供应,通过汽化器减压到0.8 MPa,再减压至(35~40)kPa 后,混入助燃风管道。也可使用管网氧气作为气源。

3 套筒窑烟气CO2回收及循环利用

3.1 二氧化碳的回收及提纯

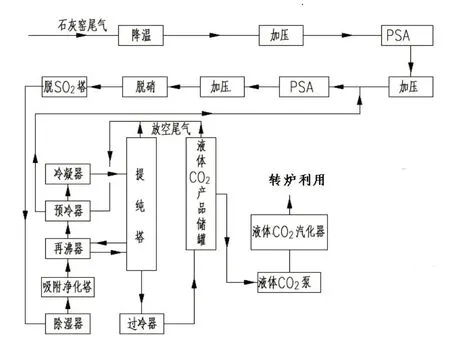

二氧化碳回收采用变压吸附法(简称PSA)+液化提纯法[3]。来自套筒窑富氧后CO2含量较高的尾气进入CO2回收工艺。尾气首先通过冷却器降温,然后经风机加压,经过混合、缓冲、气水分离器,脱除游离水后,进入变压吸附单元。变压吸附技术是以吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组分、不易吸附低沸点组分和高压下吸附量增加(吸附组分)、减压下吸附量减少(解吸组分)的特性,来实现CO2气体的分离提取。以上为干法物理净化,过程中无废水、废气产生,清洁环保,CO2回收率大于93%,将套筒窑烟气中CO2浓度从0~30%提高到95%以上。

如图2 所示,以上变压吸附(PSA)出口的粗CO2气体,先经过脱硝、脱SO2塔脱除原料气中的SO2,然后在除湿器进行除湿后进入吸附净化塔。原料气所含水分及部分烃类等重组分杂质被专用吸附剂吸附除去,先后在提纯塔再沸器为精馏提纯提供再沸热量,在预冷器与提纯塔放空尾气换热被预冷,在冷凝器被冷凝液化,然后进入提纯塔进行低温精馏提纯。从提纯塔顶部排出原料气中的轻组分杂质(CO、O2、N2等),从提纯塔底部排出浓度99.8%液体CO2,通过过冷器冷却后进入低温储槽。储槽产品经泵加压和汽化后送出,供转炉顶、底吹炼使用。

图2 CO2回收与利用流程

3.2 二氧化碳的转炉顶底复合喷吹利用

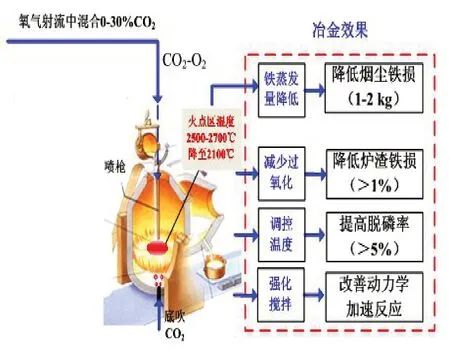

如图3 所示,顶吹全程采用O2和CO2的混合气体,混合比例可根据炉况0~30%进行调节,设计流量为0~15000 m3/h。顶吹喷入的氧气中添加部分CO2,可使熔池升温速度下降,熔池火点区的理论温度下降300~500 ℃,限制金属铁的蒸发量,减少烟尘产生;同时可调控熔池温度,强化熔池搅拌,为熔池提供良好的脱磷及终点碳、氧的控制条件。

底吹全程采用N2和CO2的混合气体,CO2气体比例可根据炉况及示范工程运行情况进行调节,设计的调节CO2比例为0~100%,增强了搅拌能力,提高脱磷及降低渣中铁损,可降低钢中夹杂物的产生及提高脱硫率。同时CO2与C 的反应生成CO,提高了转炉煤气的回收量。

图3 CO2的利用及效果

4 效益效果

4.1 环保效果

(1)减少单座套筒窑废气排放14000 m3/h,按粉尘排放浓度20 mg/m3计算,每年可减排粉尘2.35 t。

(2)按钢产量437.5 万t/a,按吨钢烟尘量15 kg降低10%,计算,单座转炉每年减少烟尘量为6562.5 t。

(3)按每千克标准煤减排CO22.5 kg 或C 0.680kg 计算,年减 排CO2气体1531.25 t,或416.5t碳,可参加碳排放交易。

4.2 经济效益[3]

(1)转炉底吹N2单耗下降0.91 m3/t,顶吹O2单耗下降0.95 m3/t,铁损下降0.6 kg/t,三者合计吨钢节能折标准煤0.49 kg/t。顶底吹CO2单耗2.73 m3/t,折标准煤0.35 kg/t,则相应可实现节能0.14 kg/t。按照年产钢437.5万t计算,每年可节能折标准煤612.5 t。

(2)增加每炉转炉煤气回收时间,转炉煤气回收量可提高约1 m3/t 左右,每年效益为100 万元左右。

(3)转炉脱磷效果提高,磷含量降低,升温剂消耗降低,每年节省500万元左右。