海洋平台吊机吊臂参数化设计及优化

2020-06-19白兰昌李鹏严金林付俊范松樊春明

白兰昌, 李鹏, 严金林, 付俊, 范松, 樊春明

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)

0 引 言

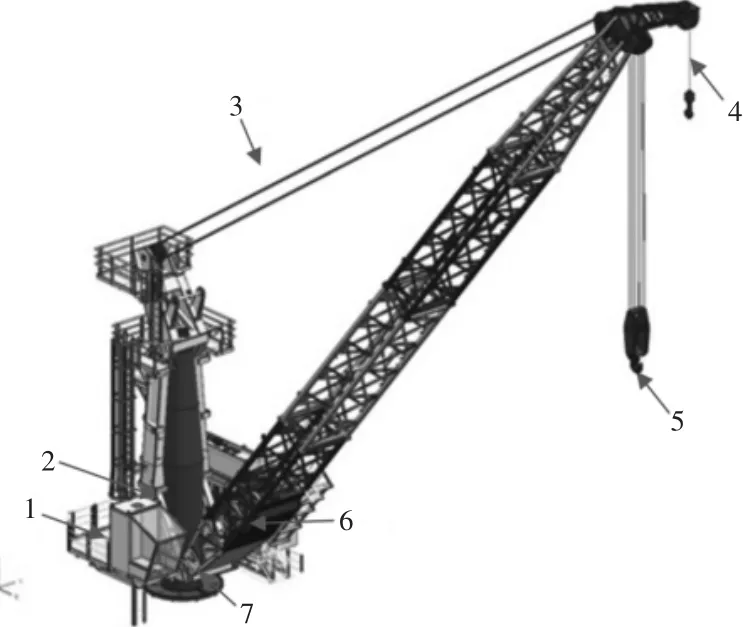

海洋平台吊机是海洋平台及工程船舶与外界联系的“桥梁”,也是海洋工程和海洋油气开发工程的重要装备之一。海洋平台吊机通常由动力装置、提升系统、回转系统、变幅系统、控制系统以及安全保护装置等组成[1],如图1所示。

船用起重机的吊臂是其核心部件,其结构强度直接决定了可承受的吊重载荷,也决定了船用起重机的使用寿命。因此,提高船用起重机的吊臂结构设计水平,对于改善吊臂的质量具有重要的意义[2]。因此对海洋平台吊机吊臂进行合理的结构设计及优化是非常有必要的。

图1 海洋平台吊机(将军柱式)结构示意图

海洋平台吊机吊臂的设计采用ANSYS软件并基于ADPL语言进行参数化设计比较方便。国内学者对这方面研究很多,其中武汉理工大学物流工程学院徐新辉[3]利用ANSYS软件对龙门起重机的箱形主梁进行了有限元优化设计,使主梁的质量减轻了6.8%,主梁的翼缘板也减轻了20%;徐州师范大学工学院的蒋红旗[4]以ANSYS软件为工具,对轮式汽车起重机的吊臂结构进行了优化设计,使基本臂和伸缩臂的质量分别降低了20%和25.3%;华中科技大学的冯浩[5]利用ANSYS对某车载骨架的结构进行了有限元优化设计,在保证车载骨架结构强度和刚度的基础上质量减少了16.6%。

1 吊臂的力学分析及有限元计算

1.1 海洋平台吊机吊臂的力学分析

海洋平台吊机受到多种作用力和载荷的影响。而这些载荷和作用力与平台吊机是否处于工作状态(平台吊机是否起吊作业)有很大关系。同时考虑平台吊机是进行甲板内作业或是甲板外的供给船作业等,这些工况作业吊臂受到的载荷变化也十分巨大。海洋平台吊机所受的载荷如图2所示。

1)垂直设计载荷。

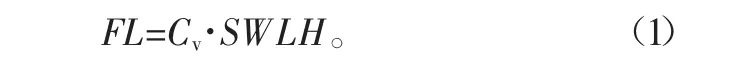

基于API-2C规范[6],作用在海洋平台吊机吊臂顶部的垂直设计极限载荷应等于额定载荷(SWLH)乘以垂直动态系数Cv:

图2 平台吊机受到的载荷

对于舷外作业,垂直动态系数Cv计算式为

对于舷内作业,垂直动态系数Cv计算式为

式中:SWLH为安全工作载荷加上工作状态下的吊钩滑车的质量,lb;K为海洋平台吊机在吊钩处的垂直弹簧刚度,lb/ft;Vr为相对速度,ft/s;Av为垂直吊臂顶部加速度,g。

2)供应船移动产生的前倾力和侧倾力。

前倾力为

式中:Htip为吊臂顶部到甲板的垂直距离,ft;FL为设计载荷,lb。

供应船移动而作用在吊臂顶部的水平侧向载荷计算公式为

3)静态海洋平台吊机倾斜产生的水平载荷。

对于钻井船,静态倾斜(横倾或侧倾)会导致平台吊机吊臂产生水平载荷。

水平载荷计算计算公式为

式中, θ静指静态侧倾角。

4)吊机运动产生的水平载荷。

计算式如下:

式中,a水平为水平加速度。

前倾力为

式中:θ为平台吊机底座角度。

5)水平设计载荷组合。

侧倾力为

前倾力为

在以下规定的起重机额定值工况时,把该组合动态水平载荷加到静态起重机底座运动产生的水平载荷,并考虑对产生总水平设计力的各种风况。总前倾载荷为Woffdyn;总侧倾载荷为Wsidedyn+WsideCL。

本文以海洋平台吊机最不利的工况:正从供应船在30.48 m的半径起升7 t的货物。在2 m的有效海浪高度时,从钻井船进行起升操作。载荷起升钢丝绳的最大起升速度为60.961 m/min,起重机装配2条钢丝绳,吊机吊臂长度为42.673 m,起重机吊臂与水平面呈30.15°,在半径为30.48 m时,起重机刚度计算为356 918 N/m,吊臂根部枢轴高出主甲板9.144 m,主甲板高出海平面21.336 m,起重机离开钻井船左舷时进行起升操作。以该作业工况对吊机吊臂主杆、腹杆、变幅钢丝绳横截面的合理结构参数进行优化。

定义的主要参数如下:材料的泊松比为0.3,弹性模量为206 GPa,密度为7850 kg/m3,σs=355 MPa。对于该简化模型,不考虑风载荷。其计算的总载荷如下:总前倾载荷为23.84 kN;总侧倾载荷为12.37 kN;起吊质量为7 t。

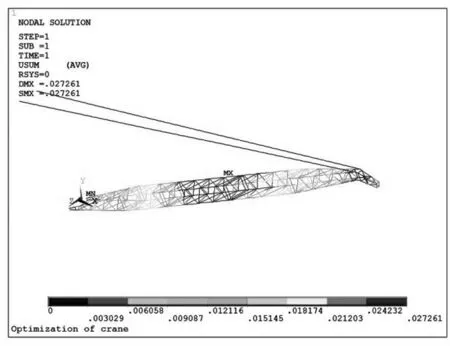

1.2 海洋平台吊机吊臂有限元计算

根据上述平台吊机吊臂的受力分析及计算,在Mechanical APDL(ANSYS)中,建立吊机吊臂的力学模型。采用自由网格划分对吊机吊臂的主杆及腹杆进行网格划分。为了使计算的结果更精确,网格尺寸应尽可能地精细。

吊机吊臂的底部是通过销轴铰接在将军柱的适当位置处,变幅绞车通过牵引连接在吊臂顶部的钢丝绳,使吊臂绕着销轴在变幅平面内变幅。故吊臂底部限制5个自由度(UX、UY、UZ和ROTX,ROTY),释放绕销轴变幅的ROTY自由度。吊臂在起吊作业时,变幅绞车通过钢丝绳使吊臂固定在适当的作业半径处。此时与绞车相连的钢丝绳端固定,故对此端施加全约束。

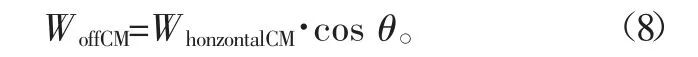

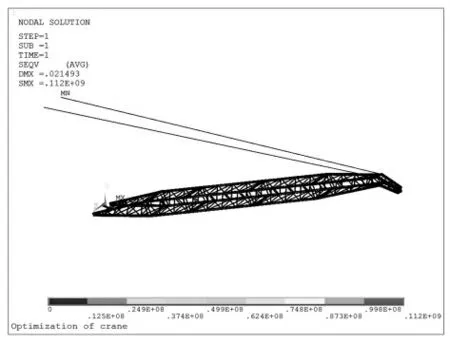

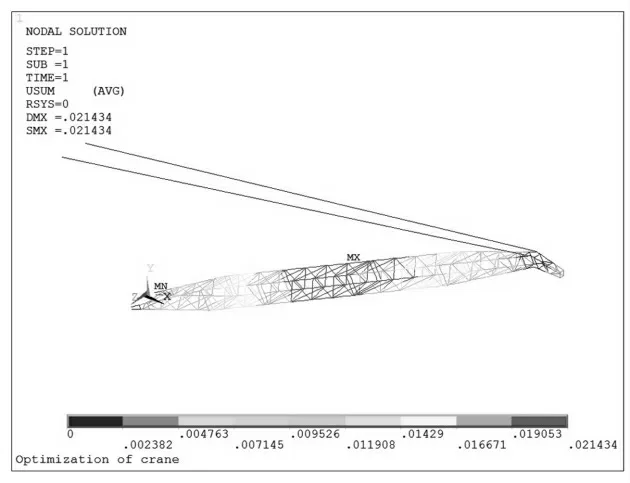

施加上述分析中吊机吊臂所受到的载荷,考虑吊臂的自重。计算上述工况下的吊机吊臂各杆件的应力云图。如图3~图4所示。

图3 吊臂轴向应力云图

由上述分析结果可知,该型吊机吊臂在上述工况作业下,吊臂受到的最大轴向应力为144 MPa,最大变形为27.265 mm。而此吊臂所使用材料的屈服极限为355 MPa。此时的安全系数为n=σs/σmax=355÷144=2.47。

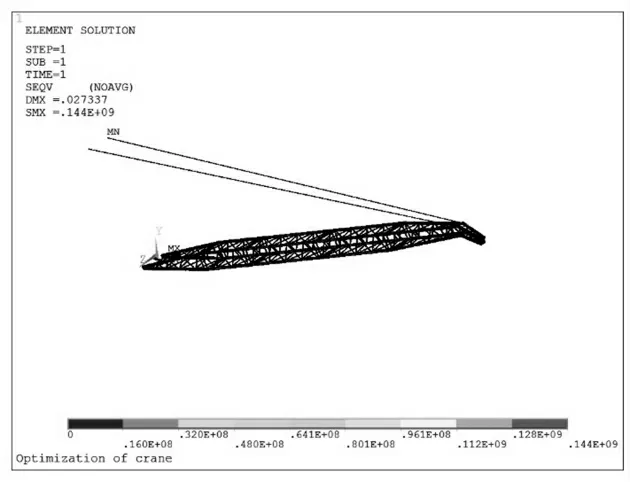

在ANSYS中对话框中,输入如下指令:

图4 吊臂位移云图

RHO=7850

WT=RHO*TVOLUME

求解,此时的简化的吊臂质量为12.519 t。

综上计算,可以得到的吊臂较重,最大应力比较富裕,该型号平台吊机吊臂仍有优化设计的空间。

2 吊机吊臂结构优化

2.1 优化参数设置

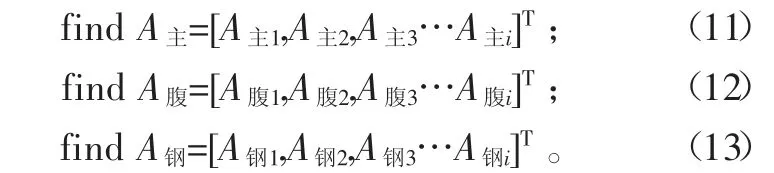

结构优化设计是一种确定结构最优设计方案的技术。结构设计优化定义好设计变量、状态变量、目标函数3个基本要素后,计算机通过自带的算法,在状态变量的约束下,不断搜寻满足目标函数的设计变量。

其中设计变量为:

式中:A主为吊机吊臂主杆的横截面积,m2;A腹为吊机吊臂腹杆的横截面积,m2;A钢为吊机吊臂变幅钢丝绳的横截面积,m2。

其中状态变量为:

式中:σ主max为吊机吊臂主杆的最大应力,Pa;σ腹max为吊机吊臂腹杆的最大应力,Pa;σ钢max为变幅钢丝绳承受的最大应力,Pa;[σ主]=3.55×108Pa,[σ腹]=3.55×108Pa,[σ钢]=2.16×109Pa。

其中目标函数为

2.2 优化求解及分析

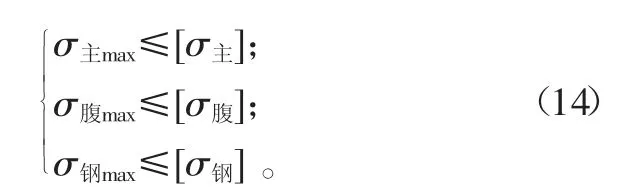

参照上述吊臂作业工况,设置好优化的各项参数。得到吊臂总质量随着迭代次数的关系曲线如图5所示。吊臂主杆截面尺寸A主、腹杆截面尺寸A腹、钢丝绳截面尺寸随迭代次数的关系曲线如图6所示。

图5 杆件总质量和迭代次数关系曲线

图6 杆件横截面积和迭代次数关系曲线

由图5、图6优化求解曲线可知,随着迭代次数的增加,平台吊机的吊臂的整体质量逐渐收敛于10.15 t。而此时,得到一系列吊臂各杆件横截面参数的参考值。取主杆横截面积7722 mm2、腹杆面积为555 mm2、变幅钢丝绳横截面积为224 mm2。施加同样的载荷和约束,使用同样的材料,验证吊臂结构尺寸的优化方案。得出优化后吊臂的应力云图如图7所示。

图7 优化后的吊臂轴向应力云图

由图7可知,吊机吊臂主杆横截面积7722 mm2、腹杆面积为555 mm2、变幅钢丝绳横截面积为224 mm2时,同样的工况条件下,吊臂最大应力为117 MPa。比优化前的144 MPa,轴向应力减少了18.75%。此时的最大应力仍然不超过其材料所允许的最大应力值。采取同样的方法求得整个吊臂(不考虑吊臂上的附件)的质量约为10.15 t,优化后的质量较优化前减少了约2.35 t。由图8可知最大变形较优化前减少了约5 mm的变形量,优化结果比较理想。

图8 优化后吊臂位移云图

优化计算得出的最大轴向应力仍然比较富裕。当然,在已经优化得出吊机吊臂的各杆横截面参数最佳情况下,吊机吊臂还可以采用新材料。而优化主杆、腹杆、钢丝绳所用的新材料,同样也能达到减轻质量的目的。

3 结 论

海洋平台吊机是海洋工程和海洋油气开发工程的重要装备之一,吊臂是平台吊机的关键设备之一。随着海洋装备大型化的发展,吊臂在整机质量中所占比例也随之增加。减轻吊臂的质量可以提高整机的使用性能。本文基于APDL建立某型号海洋平台吊机的有限元模型,以最不利的作业工况分析其受力情况。计算得到的吊臂较重,最大应力比较富裕。采用零阶优化方法,优化得出的吊臂主杆横截面积为7722 mm2、腹杆面积为555 mm2、变幅钢丝绳横截面积为224 mm2时。在满足使用条件的前提下,轴向应力减少了18.75%,质量较优化前减轻了2.35 t。