ZL101A铝合金瞄准镜壳体断裂失效分析

2020-06-19杨海金陈娟邱卫根张平卞臻臻徐爱东詹江

杨海金, 陈娟, 邱卫根, 张平, 卞臻臻, 徐爱东, 詹江

(江苏北方湖光光电有限公司,江苏无锡214035)

0 引 言

铸铝合金ZL101A被广泛应用在各类军用光学仪器中,特别是具有密度小、强度高等优点的铸铝合金ZL101A精铸件,近年在各类瞄准镜中被用作壳体等主要零件的材料。瞄准镜是随武器系统射击时处于高频、强冲击环境下使用的精密光学仪器,通过镜枪连接接口与枪械进行连接。由于枪械的冲击加速度较大,会产生大量的冲击能量传送至壳体部位,瞄准镜壳体是该类精密光学仪器的重要零件,其镜枪连接处的抗冲击和抗疲劳强度是设计人员所特别关注的。该类冲击方式受力分析较为复杂,如:受力情况、能量传递和作用时间等,都不能得出精确数据,多以经验公式、试验测量等方法进行研究。在研制、生产中较为严重的失效形式是断裂,而断裂的原因很多,包括设计不当、精铸件有缺陷、热处理不当、变质处理不充分等[1-3]。本研究针对试验过程中发生的瞄准镜壳体上的镜枪连接处出现断裂现象,通过一系列的试验分析以及理论分析等,对瞄准镜壳体断裂的原因进行深入分析,并提出解决的方法及改进措施,从而为避免同类事故的发生提供依据,提高瞄准镜壳体的使用寿命。

1 试验过程与结果

断口用丙酮清洗后,使用FEI Quanta 250扫描电镜进行观察。在断裂处截取金相试样,将试样经镶嵌磨抛后,使用德国ZEISS Observer.Z1m金相显微镜进行观察、拍照。

1.1 壳体宏观检验

瞄准镜壳体断裂外观如图1所示。从图中可以看出,断裂发生在镜枪连接处,其他位置未见裂纹出现。断裂处开始沿裂纹方向扩展,最终导致壳体断裂。

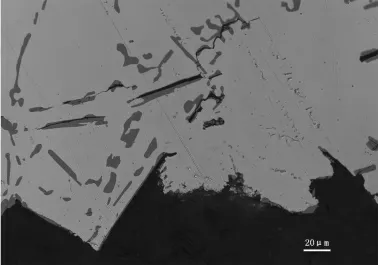

1.2 断口显微分析

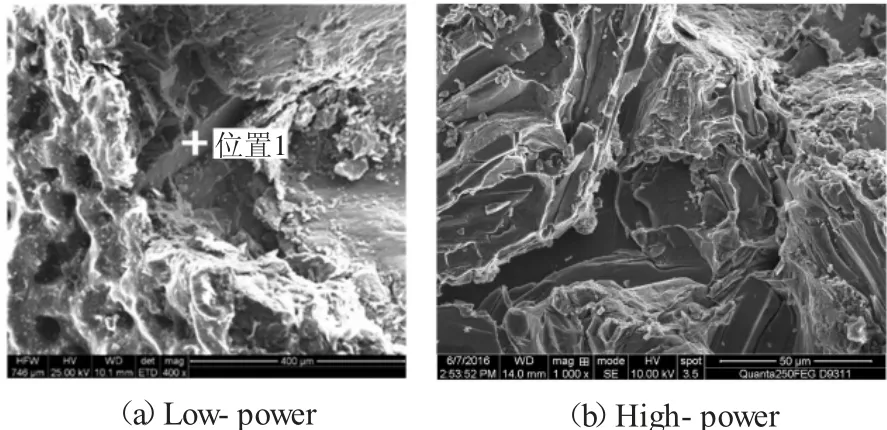

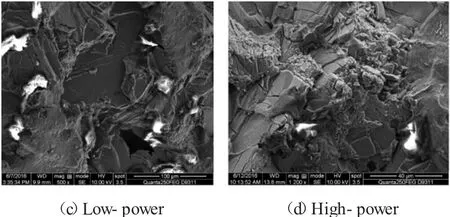

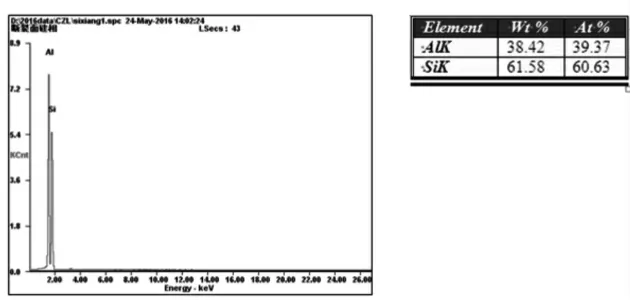

该断口微观形貌如图2、图3所示。从图中可以看出,断口形貌以具有解理特征的小平台为主,未见明显韧窝,属脆性断裂[4-6]。图4为断裂处某点的能谱分析,断口处的主要元素为Al和Si。结果表明,ZL101A铝合金瞄准镜壳体产生的裂纹,不是因为含有杂质元素产生应力集中导致的[7]。

图1 样品断口全貌

图2 断口形貌

1.3 零件表面观察

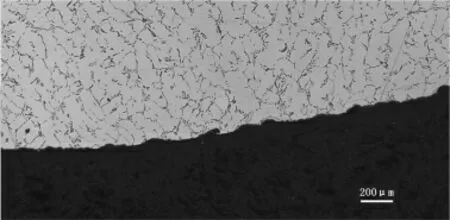

零件表面氧化膜厚度较均匀,零件表面未见加工裂纹,其形貌如图5所示。

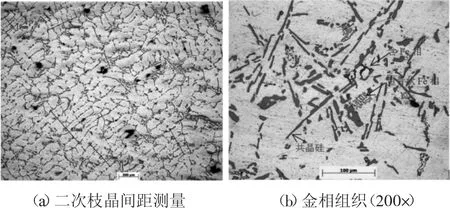

1.4 断口金相分析

利用ZEISS Observer.Z1m金相显微镜附带的图像分析软件定量测量显微组织的特征值,如图6所示。

图3 断口形貌

图4 位置1能谱分析

图7为断口金相图,观察金相图片,可以看到有许多比较清晰的树枝晶,二次枝晶间距S可以采取定量金相原理的截线法进行计算:S=L/n。其中:L为任意穿过二次枝晶臂截线的总长度;n为图中截线所截二次枝晶臂的个数(或总间隔数)[8]。测试时,选取10个试样的平均测试值。计算可得二次枝晶的间距约为0.32 mm。

图5 零件边缘形貌

图6 断口金相

图7 断口金相分析

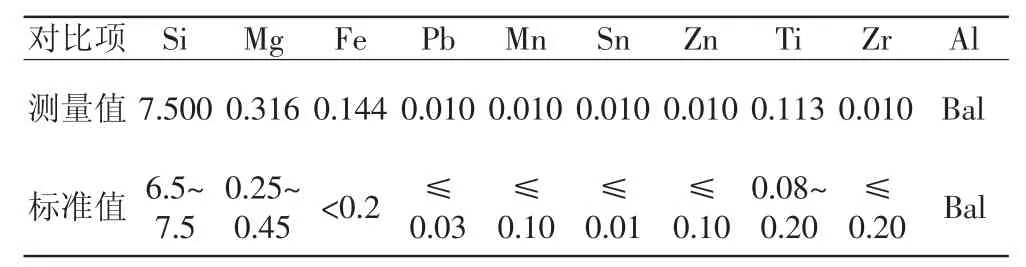

1.5 化学成分分析

对样品取样进行化学成分分析,结果如表1所示。样品化学成分符合GB/T 1173-1995中对ZL101A合金的成分要求。

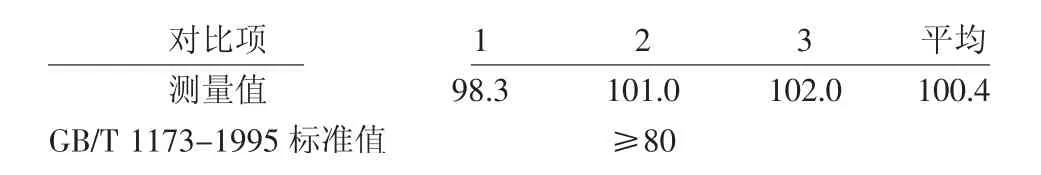

1.6 显微硬度检测

将进行金相分析后的试样进行布氏硬度测试,结果如表2所示。硬度测试结果表明试样硬度符合标准要求值。

表1 ZL101A合金化学成分质量分数分析结果 %

表2 ZL101A合金试样布氏硬度 HB

2 分析与讨论

通过对断裂断口的宏观和微观特征分析可以得出构件失效的原因。

1)化学分析结果表明,样品化学成分符合GB/T 1173-1995中对ZL101A合金的要求。

2)表面观察结果表明,零件表面氧化膜厚度较均匀,零件表面未见加工裂纹。

3)金相分析结果表明,金相组织为α(Al)+共晶硅+含Fe相,其中共晶硅粗大且呈条片状,根据JB/T 7946.1-1999《铸造铝合金金相 铸造铝硅合金变质》标准,该样品属于未变质或变质不足。金相观察发现试样中存在一些枝晶间缩孔(显微缩松),通过定量金相分析二次晶壁间距值约为0.3 mm。

4)硬度测试结果表明试样硬度符合标准要求值。

5)从构件结构上分析表明,失效件位于内壁凹槽区,而外壁起裂位置位于凹槽和基体的凸凹交界壁厚最薄处。

铸造铝合金的性能受诸多因素影响,如疏松和孔洞等缺陷,二次枝晶间距,共晶硅的尺寸、数量及形态,富铁相的形态与尺寸等[9]。资料表明,液态金属铝及合金容易发生氢吸附和氧化现象,这会导致液态铝在凝结过程中会产生许多缺陷,如夹杂、气孔等,而此类缺陷很大程度上会起到引起缺口的作用,这些缺口是裂纹的高发区,从而降低合金的疲劳性能和强度[10-12]。当铝硅铸件进行变质处理时,在处理不充分的情况下,很有可能会导致共晶硅呈条片状分布于α固溶体内,基体的连续性受到影响,材料的综合性能变差[13]。而铁相和粗大的共晶硅均属脆性相,它们的存在会引起较高的应力集中,进而产生裂纹,同样也会降低基体的延展性和强度[14]。

综上所述,瞄准镜壳体断裂处开裂模式为外壁起裂的脆性断裂。断裂原因分析如下:一方面,从零件结构和受力情况分析,断裂位置处于壁厚最薄处且存在应力集中,当受到外力作用时,该区域所受应力最大;另一方面,从材料本身分析,铸件没有经变质或变质处理不充分,导致分布在α固溶体内的共晶硅呈粗大条片状分布,这会使材料塑性降低,脆性增加[15-16];此外,存在使材料抗疲劳性能和强度降低的疏松孔洞,这些都造成裂纹易于形成和扩展。综合以上几种因素共同作用,在冲击载荷下导致零件燕尾根部产生裂纹,裂纹逐步扩展导致脆性断裂的发生。

3 结论与措施

1)瞄准镜壳体断裂处的开裂模式为脆性开裂,起裂位置位于凸起与管身倒角外壁处。2)断裂位置处于壁厚最薄处且存在较大的应力集中,当受到外力作用时,该区域所受应力最大;从材料本身分析,铸件存在变质处理不充分、存在枝晶间缩孔,使材料塑性和抗疲劳性能有所下降。3)严格控制铸造变质处理工艺,获得晶粒细小均匀分布,共晶硅形态细小且呈点状或蠕虫状的变质正常组织。4)优化结构设计,降低起裂位置处的应力集中程度,适当增加局部壁厚。