某永磁直驱电机温度场仿真分析及其优化

2020-06-19李会兰周立安晏才松

李会兰,周立安,晏才松,丰 帆

(中车株洲电机有限公司,湖南 株洲412001)

绕组温度过高,绝缘的使用寿命会变短,甚至可能导致绝缘失效。对于永磁电机,永磁体温度过高还会发生不可逆退磁。因而永磁电机的温升计算和方案优化尤为重要。常见的电机温升计算方法有简化公式法,等效热路法和数值方法[1]。随着计算机技术的发展,越来越多的研究者倾向于利用数值方法了解电机内详细的温度分布,为冷却结构的可行性和优化提供依据[2-3]。

文章以一款机车用大功率永磁直驱电机为研究对象,基于计算流体动力学原理,对电机额定工况下电机温度场进行仿真分析,分析温度分布特点和关键部件温升,并根据仿真结果提出优化方案,为后续电机温升优化提供参考。

1 电机冷却结构介绍

为了保证永磁体工作环境的清洁,永磁电机基本采用全封闭结构。文章研究的永磁直驱电机工作在低速大转矩区间,定子绕组电流大、铜耗较大,定转子铁耗和永磁体涡流损耗相对较少。如何在全封闭结构下实现绕组的良好散热是电机选择冷却方式的关键因素。

全封闭冷却系统可以分为自通风、强迫通风以及机座水冷结构。自通风结构采用与电机同轴的风扇,低转速时风量小,冷却效果差,因此永磁直驱电机常常采用强迫通风结构和机座水冷结构。空气冷却效果相对较差,因此强迫通风结构一般用于功率密度较低,发热因素较低的电机。文章研究的永磁直驱电机功率密度较高,安装空间比较有限,如果采用强迫通风方式,一般采用轴向通风结构,在铁芯处布置通风孔;冷却风沿轴向吸热升温,散热能力变差,出风端部件温度高,电机轴向温差大,出风端处的轴承温度通常较高;此外,机车运行环境较差,冷却风虽然经过过滤,但是仍然可能夹带一些金属粉末,在磁场作用下,粉末附着在轴向风道中,使得电机冷却效果下降,甚至可能堵塞风道。和强迫通风结构相比,水的比热容约为空气的4.2 倍,冷却能力更好且更稳定,电机结构更加紧凑,因此文章研究的直驱电机采用全封闭机座水冷结构。本文研究的电机参数见表1。

表1 电机参数

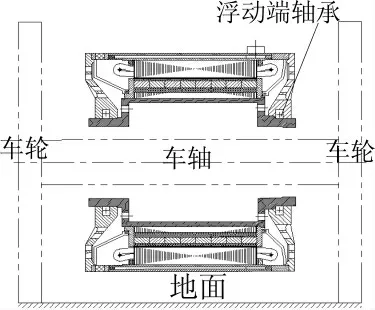

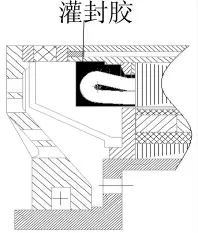

永磁电机采用全封闭结构,轴承和转子位于电机内部,散热相对困难。针对这一问题,文章研究的电机采用空心轴结构,减小转子向转轴传热的导热热阻,在转轴和端盖处布置通风孔,增大端盖和转轴的散热面积,强化与电机外部空气的换热;通过在端盖与转子压圈间布置隔板,实现了永磁体工作环境的全封闭,电机初步方案结构示意图见图1。

图1 电机初步方案结构示意图

2 计算域介绍

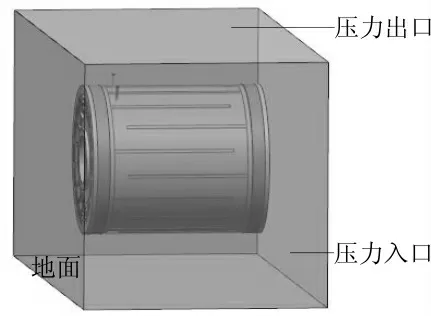

电机结构不具有对称性和周期性,因此建立电机的整机模型,包括定子绕组、定转子铁芯、永磁体、端盖和转轴等。端盖和转轴壁面的对流换热系数难以给定,因此电机的外流场也作为计算域的一部分。外流场的选取应足够大,文章取车轮直径为外流场的高度,两车轮间的距离为外流场的长度,2倍的车轮直径为外流场的宽度。电机位于外流场的中心,电机轴向方向与计算域长度方向一致。外流场宽度方向的两个侧面分别为压力入口和压力出口,其他侧面为恒温壁面,壁面温度与环境温度相同,设为40℃。计算域模型见图2。

图2 计算域模型

3 求解条件

采用商用CFD 软件Fluent 对电机整机三维温度场仿真计算。在多重参考坐标系下,建立流动与传热稳态控制方程,包括质量守恒方程、动量守恒方程和能量守恒方程。机壳内的水处于湍流状态,控制方程还有湍流模型,文章选择标准k-ε 湍流模型。

电机稳态温度场求解还需给定以下边界:

(1)进水口设为速度入口边界,水流量为100L/min,进口水温为40℃;出水口为压力出口边界,压力大小为表压0Pa。

(2)给定固体部件和空气的热物性参数,包括密度,定压比热,热导率,流体还需要给出动力粘度。

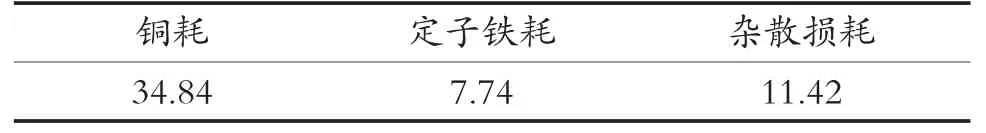

(3)损耗按照体平均的方法加载在发热部件上。电机损耗值见表2。

表2 电机损耗(kW)

4 计算结果分析

4.1 初步方案温升计算结果分析

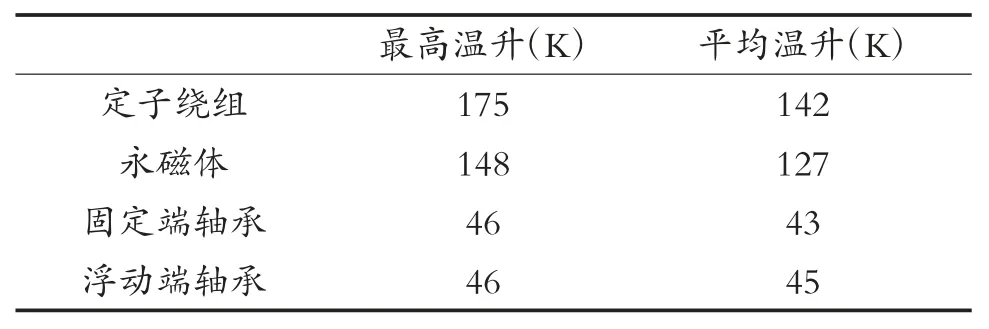

表3 给出了仿真计算的关键部件温升。绕组平均温升为142K,最高温升为175K,电机采用200 级绝缘,绕组温升低于允许的温升限值。永磁体的最高温升为148K,最高温度为188℃,小于钐钴永磁体允许的最高温度。固定端和浮动端轴承最高温升为46K,小于客户要求的55K。综合关键部件温升仿真结果,部件温升符合设计要求。

表3 关键部件温升

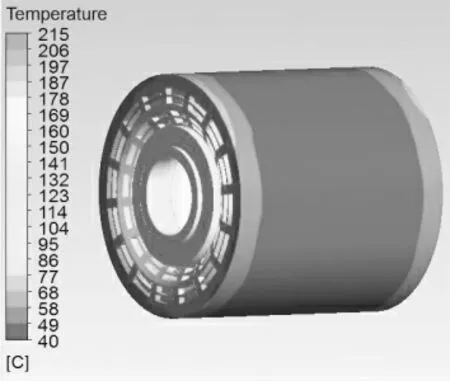

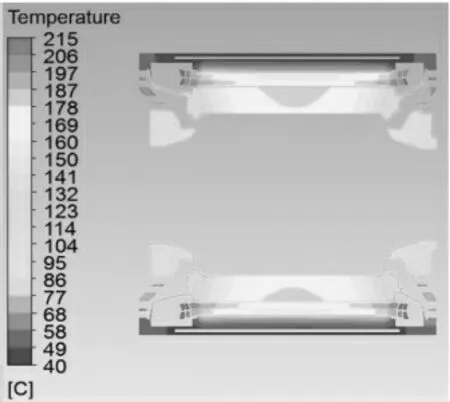

图3 和图4 分别给出了电机整机和轴向截面温度分布云图。绕组直段的热量通过定子铁芯传给机壳,散热较好,绕组端部的热量主要沿轴向传导至绕组直段,再由机壳内的水带走,传热路径较长,散热相对较差。因而呈现绕组直段温度较低,绕组端部温度较高,靠近机壳的下层绕组温度较低的分布特点。与定子部件相比,转子部件损耗较小,但转子部件位于电机内部,转子的热量一部分通过气隙传给定子铁芯,再由机壳内的水带走,一部分传给转子压圈,与绕组端部附近的空气换热,其余热量传导给转轴,再由外界空气带走,转子散热环境较差。转子温度在150~188℃范围内,轴向温度分布呈现中间高两端低的特点。

图3 电机整机温度分布云图

图4 电机整机轴向温度分布云图

根据仿真结果可知,电机初步方案的轴承温升安全余量较小。综合电机温度分布特点和传热路径,提出两种优化方案:方案A:绕组端部灌封,减小绕组向机壳传递热量的热阻,降低绕组端部温度,减少绕组向轴承传递的热量。方案B:端盖布置水路,强化轴承散热。

4.2 绕组端部灌封对电机温升影响分析

文章研究的电机未灌封时,绕组端部向机壳传递热量的主要热阻有绕组表面对流传热热阻和空气的导热热阻。由导热热阻定义可知,可以通过增大材料的热导率减小导热热阻。灌封胶热导率是空气的几十倍。绕组端部灌封后,绕组端部与机壳间的导热热阻减小,但同时增大了绕组表面对流传热热阻。绕组端部灌封后是否可以降低绕组温度,进而减少传递给轴承的热量,取决于灌封后导热热阻的减小程度和绕组表面对流传热热阻增大程度的相对大小[4]。部分电机通过端部绕组灌封降低了绕组温升[5-6]。

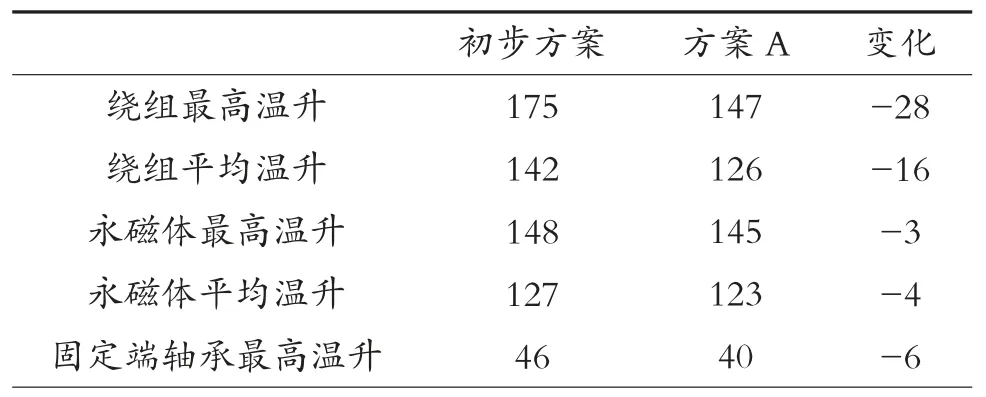

图5 给出绕组端部灌封示意图。电机灌封前后的部件温升对比见表4。根据仿真结果,采用热导率为1.6W/(m.K)的灌封胶对定子端部灌封后,绕组最高温升降低28K,绕组平均温升降低16K,灌封可作为该电机绕组温升优化的措施;定子温度降低,定转子部件换热温差变大,转子散热条件变好,永磁体温升降低3K;绕组温度降低,绕组向轴承传递的热量减少,轴承温升略有降低,其中浮动端轴承温升降低1K,固定端轴承温升降低6K。与浮动端轴承相比,固定端轴承温升降低较多,这是因为绕组并头在固定端侧,固定端侧的绕组端部与隔板间的空气区域较大,传热路径较长,绕组向固定端轴承传递的热量更少。

图5 绕组端部灌封示意图

表4 灌封前后温升对比(K)

固定端轴承平均温升 -6浮动端轴承最高温升 -1454346374544浮动端轴承平均温升 -1

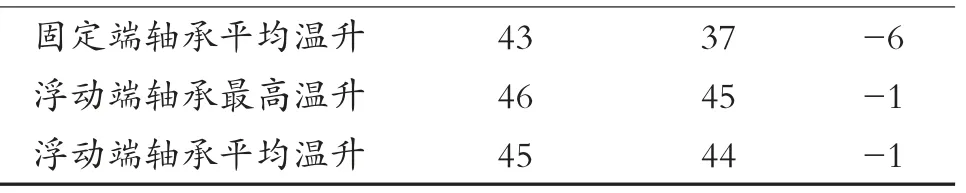

图6 给出了绕组端部灌封后电机轴向温度分布云图。绕组端部灌封后电机温度分布特点不变,电机最高温度仍位于绕组端部,最高温度为187℃。

图6 灌封后电机整机轴向温度分布云图

4.3 端盖布置水路对电机温升影响分析

电机振动可能导致隔板与转子压圈发生刮擦,因而改为在端盖上布置隔板,同时转轴不再布置通风孔以保证永磁体处于全封闭环境。与初步方案相比,端盖和转轴与电机外部空气换热的面积减少,预测轴承温升将升高。通过端盖布置水路,强化轴承散热。

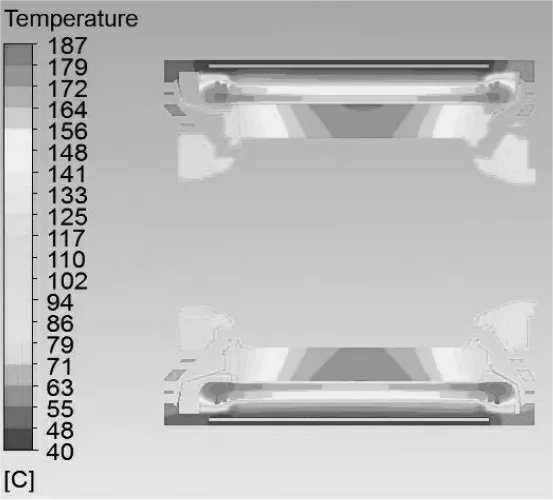

表5 给出端盖布置水路后的部件温升变化。端盖布置水路后,绕组温升略有降低,约3K;隔板布置在端盖上,转子部件与电机外部空气换热的面积减少,永磁体最高温升升高18K,永磁体最高温度206℃,永磁体温度的安全余量仍较大;固定端轴承最高温升降低22K,浮动端轴承最高温升降低13K。对比三个方案的温升仿真结果,端盖布置水路的方案B 作为最终方案,并进行样机试制和试验。

表5 端盖布置水路后温升变化(K)

图7 给出了端盖布置水路后电机轴向截面温度分布云图。端盖布置水路后,端盖和转轴两端的温度较低,在42~76℃范围内。电机最高温度仍位于绕组端部,最高温度为212℃。

图7 端盖布置水路后电机整机轴向温度分布云图

5 样机试验验证

样机进行了额定工况的温升试验,电阻法测得绕组平均温升为129K,PT100 测得绕组最高温升为174K。文章仿真得到的绕组平均温升为140K,最高温升为172K,与试验值的误差绝对值均在10%以内,仿真结果与试验数据一致性较好。

6 结 论

通过仿真分析某型永磁直驱电机温度场,得到以下结论:

(1)文章研究的永磁直驱电机采用全封闭水冷结构,绕组温度呈现绕组端部温度较高,绕组直段温度较低,靠近机壳的下层绕组温度较低的分布特点;转子轴向温度呈现中间高两端低的分布特点。

(2)永磁直驱电机转子压圈平滑且转速较低,对绕组端部附近空气的扰动较小,绕组端部表面对流换热系数较小。采用热导率为1.6W/(m.K)的灌封胶灌封后,绕组最高温升降低28K。绕组端部灌封可作为后期电机绕组温升优化的措施。

(3)端盖布置水路,强化了轴承散热,轴承温升降低明显。

(4)电机关键部件温升满足电机设计要求。仿真的绕组最高温升为172K,绕组平均温升为140K,与试验值的误差绝对值在10%以内,在工程允许误差范围内,仿真结果与试验数据一致性较好。