釜式重沸器的设计

2020-06-19刘博文闫绍峰孙冬旭李小康

刘博文,闫绍峰,孙冬旭,李小康

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州121001)

1 设计方案的选择

1.1 主要技术参数

表1 主要技术参数

1.2 设计方案的选择

釜式再沸器管束可从壳体内抽出,便于清洗,不产生热应力。适用于管壳程温差应力比较大的情况,介质清洁困难的场合。本次设计的介质是粗甲醇和水。其中粗甲醇的入口温度是195℃,出口温度是160℃,流量为5.6kg/s,工作压力是2.0MPa;水的入口温度是50℃,出口温度是75℃;工作压力是1.3MPa。由于两种介质的温差较大,会产生很大的温差应力,而且粗甲醇是清洗介质,水介质易结垢,所以选用浮头式换热器。一可以消除温差应力,二便于清洗。再者,考虑工艺要求,该设计的主要目的是粗甲醇,故选择粗甲醇走壳程,可以更好的散热;水走管程,可以起到更好的冷却效果。

2 工艺设计计算

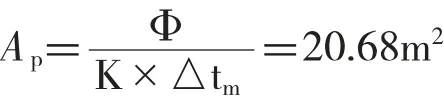

2.1 计算传热面积

热负荷Q=WCCPC(t2-t1)=1.5×106W

根据两流体的情况,设K=600W/(m2×K)△tm=0.9×43.7=122.5℃

2.2 计算换热管数

选φ25×2mm 无缝钢管,材质10 号钢,管长3m

拉杆数为10,因此实际换热管数为107 个

2.3 壳体直径的确定

2.4 核算压强降

管程压强降∑△Pi=(△P1+△P2)FtNp=8162.4+2136.1=10298.5

壳程压强降∑△P0=(△P1+△P2)FsNs=(1.6×105+1.53×105)×1.105×1=3.82×105Pa

换热器的压强降在10~100KPa 范围内,满足工艺要求。从上面计算可知,该换热器管程与壳程的压强降均满足题设要求,故所设计换热器工艺参数合理。

3 强度设计计算

3.1 筒体壁厚的设计计算

根据钢材规格取δn=8mm

3.2 封头壁厚的设计计算

为了使筒体与封头受力均匀,通常将封头壁取与筒体壁厚相等,即δn=8mm

4 结构设计

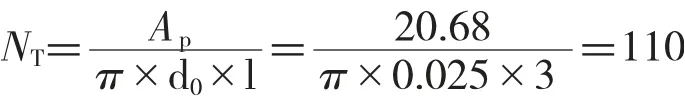

4.1 总体结构设计

图1 浮头式换热器装配图

4.2 右封头结构设计

图2 浮头结构图

4.3 焊接结构设计

图3 接管结构图

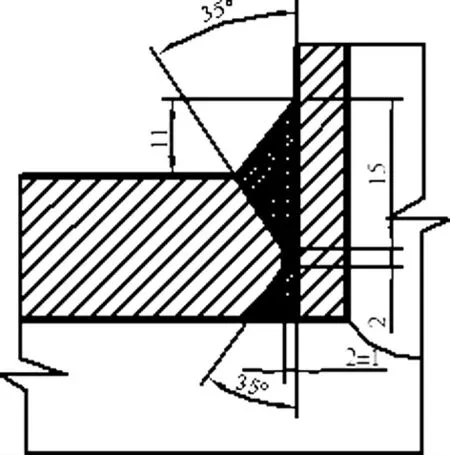

图4 对接焊缝结构图

4.4 爆破片结构

反拱型爆破片的厚度是正拱形爆破片的几倍,厚度偏差对爆破压力的影响相对较小,故制造精度较高。正常操作直至失稳时,反拱型爆破片工作时的应力均在弹性范围内,抗疲劳性能好。适用于中低压、承受背压或脉动载和的工况。

5 结 语

本设备设计按照国家目前最新标准GB150-2011《压力容器》的规定,设计技术参数完全模拟锦州某公司的在役设备,设计计算结果与工程实际基本一致;图纸结构合理,表达清楚。通过本次设计,设备结构有所改进,传热效果明显提高,流体阻力比原设备大大下降,达到了高效节能的目的。

本设备结构简单、紧凑;管子清洗方便,易于更换;主要应用于管、壳程温差较大的场合。