聚合硫酸铝改性矿渣硅酸盐水泥水化及其抗氯离子渗透性能研究

2020-06-18李宗刚

陈 伟,李宗刚,2,李 博,2

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

高炉矿渣(Blast Furnace Slag,BFS)是冶铁业的大宗工业废渣之一,与硅酸盐水泥相比其钙含量较低且硅含量高[1]。将高炉矿渣经过脱水和磨细等工序后制得高炉矿渣微粉(以下简称矿粉,Slag),就可以作为水泥基材料的掺合料应用于水泥生产中[2-3]。根据当前研究,矿渣的水化活性较低,大量掺入硅酸盐水泥后会引起水泥混凝土材料力学性能的显著降低[4-5]。为了提高水泥工业对矿渣的消纳能力,提升其水化活性成为研究的关键所在[6-7]。

为提高矿渣利用率,研究人员尝试在矿渣硅酸盐水泥中加入不同添加剂提升其性能[8]。聚合铝作为一种具有优异混凝效果的无机高分子絮凝剂[9],引起了许多学者的关注。陈伟等[10]研究表明,存在于聚合铝中的Keggin-Al13结构通过水解形成五配位铝离子,可以促进矿渣颗粒水化。王奕仁等[11]研究表明聚合氯化铝可以提高锂渣-水泥胶凝体系性能,促进了锂渣颗粒的水化进程。康春阳等[12]研究结果表明聚合氯化铝可显著提升矿渣硅酸盐水泥的工作性能。Chen等[13]研究表明聚合氯化铝在掺入矿渣硅酸盐水泥砂浆后促进了矿渣颗粒的水化,提升了砂浆试块密实度。Taewan[14-15]等在Chen等[13]的研究基础上,将聚合氯化铝引入碱激发矿粉体系,取得了优异的促进矿渣颗粒水化效果。

目前的研究中,对于聚合铝提升矿渣硅酸盐水泥耐久性相关研究较少,且聚合氯化铝会在胶凝材料体系中引入氯离子,可能对水泥混凝土耐久性产生影响。故本文选用含有与聚合氯化铝相同的Al13结构的聚合硫酸铝(PAS)作为添加剂[13,16],研究了其对于矿渣掺量60wt%的矿渣硅酸盐水泥水化及抗氯离子渗透性能的影响,并结合改性后浆体的抗压强度测试结果,对其孔隙率、水化产物、微观形貌进行了分析,探索其影响机理。

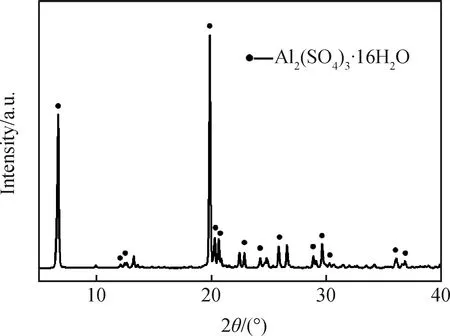

图1 聚合硫酸铝(PAS)XRD谱Fig.1 XRD pattern of PAS

1 实 验

1.1 原材料

聚合硫酸铝为呈白色粉末状的工业纯试剂,其XRD分析谱如图1所示。实验使用的水泥为湖北华新水泥生产的P·I 52.5水泥,其比表面积为336 m2/kg。实验用矿粉为广东省韶关钢铁厂生产,等级S95级。原料的化学成分如表1所示。

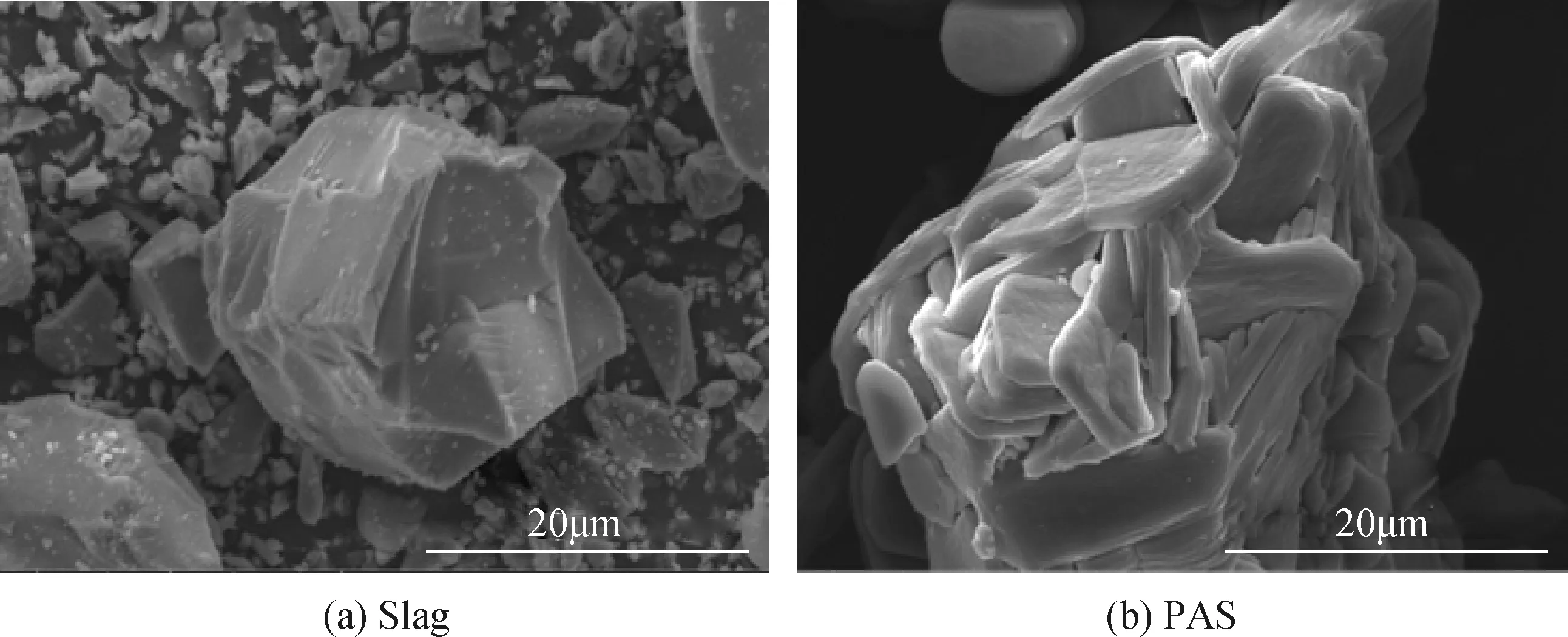

矿粉和聚合硫酸铝微观形貌如图2所示,矿粉颗粒为表面光滑的无规则块状颗粒,聚合硫酸铝为表面光滑的团簇片状颗粒。

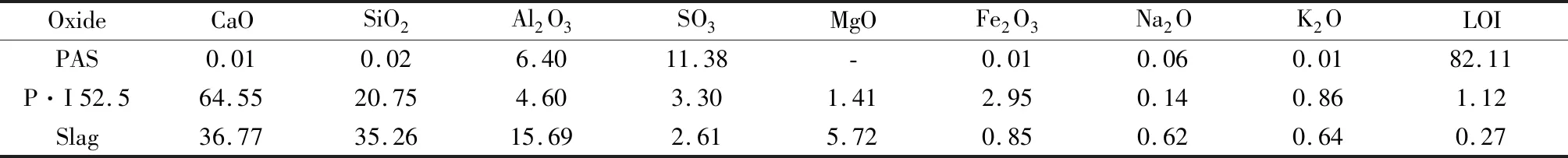

表1 原材料主要化学组成Table 1 Main chemical composition of raw materials /wt%

图2 原材料微观形貌Fig.2 SEM images of raw materials

表2 配合比设计Table 2 Mix ratio design of samples

1.2 配合比

本实验设计水胶比为0.4,矿粉掺量为60wt%,并根据文献[13]中研究结果,设置聚合硫酸铝掺量分别为胶凝材料质量的0wt%、1wt%、2wt%、3wt%。实验具体配比如表2所示。

1.3 实验方法

1.3.1 抗压强度与孔隙率测试

抗压强度测试根据GB 17671—1999《水泥胶砂强度检验方法》进行,所用搅拌机为JJ-5水泥胶砂搅拌机,成型试块尺寸为40 mm×40 mm×40 mm。试块成型24 h后进行脱模并在标准养护室中养护至3 d、7 d、28 d时进行抗压强度测试。测试所用设备为WYA-300型抗折抗压试验机,加载速度为1.0 kN/s。本实验采用溶剂(甲醇)法测试净浆试块孔隙率,具体实验步骤如下:将养护28 d净浆试块尺寸切割为2 cm×2 cm×0.5 cm,每组掺量选择三块试块进行实验。使用分散有分子筛的甲醇溶液浸泡试块并用保鲜膜密封3 d,取出后置于40 ℃干燥箱中烘干至恒重,记重量为M1。将恒重试块继续浸泡于分散有分子筛的甲醇溶液中3 d,称量试块悬于溶液中的质量,记为M2。将试块取出擦干表面称重,记为M3。样品最终孔隙率按公式(1)[17]计算。

Porosity=(M3-M1)/(M3-M2)

(1)

1.3.2 微观测试

将试块养护28 d后破碎取内部试块作为样品,将样品浸泡于异丙醇溶液中3 d中止水化,然后将样品置于40 ℃干燥箱中烘干至恒重。将干燥后的样品选取一部分使用研钵研磨后进行XRD测试,所用仪器为MiniFlex600 X射线衍射仪,Cu-Kα射线(40 kV,15 mA),扫描范围5°~60°/2θ,扫描速度5°/min。另一部分磨细样品进行TG-DSC分析,实验温度为室温至1 000 ℃,升温速率10 ℃/min,所用气氛为氮气。选择具有较平整面的样品,用导电胶将其粘在载物台上,真空镀铂后使用FEI Quanta450场发射环境扫描电镜在高真空下观察样品表面形貌。

1.3.3 抗氯离子渗透测试

本文按照GB/T 50082—2009《普通混凝土的长期性能和耐久性测试标准》,采用快速氯离子迁移法(RCM)进行抗氯离子渗透测试。测试所用仪器为RCM-8D氯离子扩散系数测定仪。根据配合比成型尺寸为φ100 mm×50 mm的试块,试块成型1 d后脱模并置于温度20 ℃,相对湿度95%的标准养护室中养护28 d,取出进行24 h的真空饱水,饱水后将试块表面水擦干,放入仪器进行RCM实验。

在实验中,阳极溶液是浓度为0.3 mol/L的NaOH溶液,300 mL,阴极溶液是10wt%的NaCl溶液,12 L。根据标准测试完成后,将试块取出并擦干表面,使用压力机劈裂试块后使用0.1 mol/L的硝酸银溶液喷涂断面,每组试块选择十个测量点测量得到渗透深度平均值,按照公式(2)[18]计算氯离子扩散系数。

(2)

式中,DRCM为非稳态氯离子迁移系数,其单位为1×10-12m2/s,U为电压绝对值,T为溶液温度,L为试块厚度,Xd为氯离子渗透深度的平均值,t是实验持续的时间。

2 结果与讨论

2.1 聚合硫酸铝对抗压强度与孔隙率的影响

图3(a)是不同聚合硫酸铝掺量的矿渣硅酸盐水泥净浆试块抗压强度测试结果。图中结果显示在早期3 d、7 d时,聚合硫酸铝的掺入并不能改变净浆试块的抗压强度,甚至出现了一定的强度倒缩现象。但在龄期达到28 d时,聚合硫酸铝掺入显著提升了净浆试块的抗压强度,提升效果为先增加后减少,存在最优掺量是1wt%,与未掺入聚合硫酸铝的试块相比此掺量下试块抗压强度增加了27.36%。

图3(b)是不同聚合铝掺量样品养护28 d孔隙率测试结果。如图所示,掺入聚合硫酸铝降低了净浆试块孔隙率。样品孔隙率随着PAS掺量增加先降低后增加,存在最优掺量为1wt%。此掺量下孔隙率仅为13.28%,相较于未掺加聚合硫酸铝样品下降了15.04%。

图3(c)是养护28 d后试块抗压强度与孔隙率测试结果,图中显示试块28 d强度与孔隙率成反比,掺入聚合硫酸铝后矿渣硅酸盐水泥净浆试块孔隙率降低,密实程度更好。但在PAS掺量为3wt%时,由于PAS对水分子的强烈吸附作用[16],导致浆体流动性变差,成型试块内部气孔无法完全排出,孔隙率上升;但PAS促进了矿渣颗粒水化[13],生成了更多水化产物,所以试块强度略增加1 MPa,与PAS掺量2wt%时试块强度基本持平。测试结果显示存在最优掺量1wt%。

图3 不同掺量PAS对试样影响Fig.3 Effect of different content of PAS on samples

2.2 水化产物分析

2.2.1 物相分析

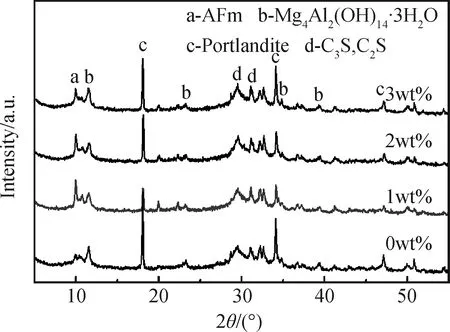

不同聚合硫酸铝掺量的矿渣硅酸盐水泥净浆28 d龄期水化产物XRD测试结果如图4所示。从图中可以看出聚合硫酸铝的掺入并不会改变样品的水化产物种类,无论是否掺入PAS,样品主要水化产物均为氢氧化钙、钙矾石以及水滑石。XRD谱中显示在掺入聚合硫酸铝后样品的钙矾石相特征峰强度强于未掺加PAS实验组样品,氢氧化钙相与水滑石相特征峰强度均低于未掺加PAS实验组样品。在掺量为1wt%时变化最为明显,这是因为在掺入聚合硫酸铝后,聚合硫酸铝在碱性环境下水解生成五配位羟基聚合铝离子,促进了矿渣颗粒的水化,促进了C-A-S-H凝胶和钙矾石的形成,消耗了氢氧化钙。在聚合硫酸铝掺量进一步增加后,过量的铝离子吸附了钙离子导致水化产物生成量减少。

图4 不同PAS掺量样品28 d 龄期水化产物XRD谱Fig.4 XRD patterns of hydration products at 28 d with different PAS content

图5 不同PAS掺量样品28 d 龄期C-S-H凝胶及氢氧化钙含量Fig.5 C-S-H gel and Ca(OH)2 content at 28 d with different PAS content

2.2.2 物相含量

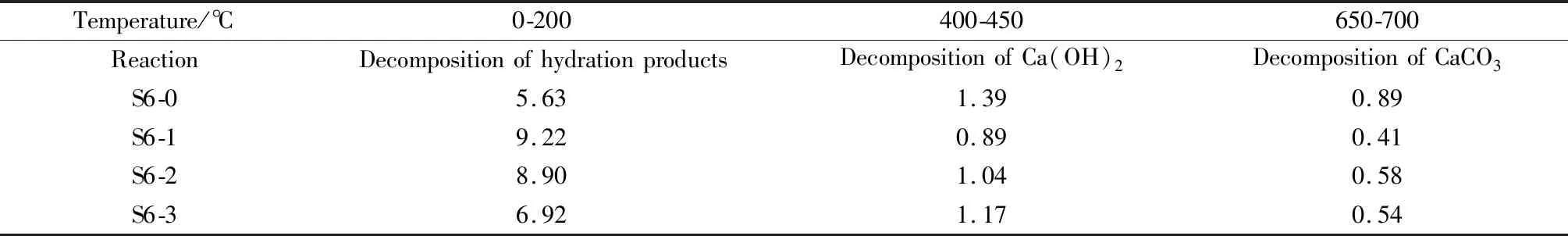

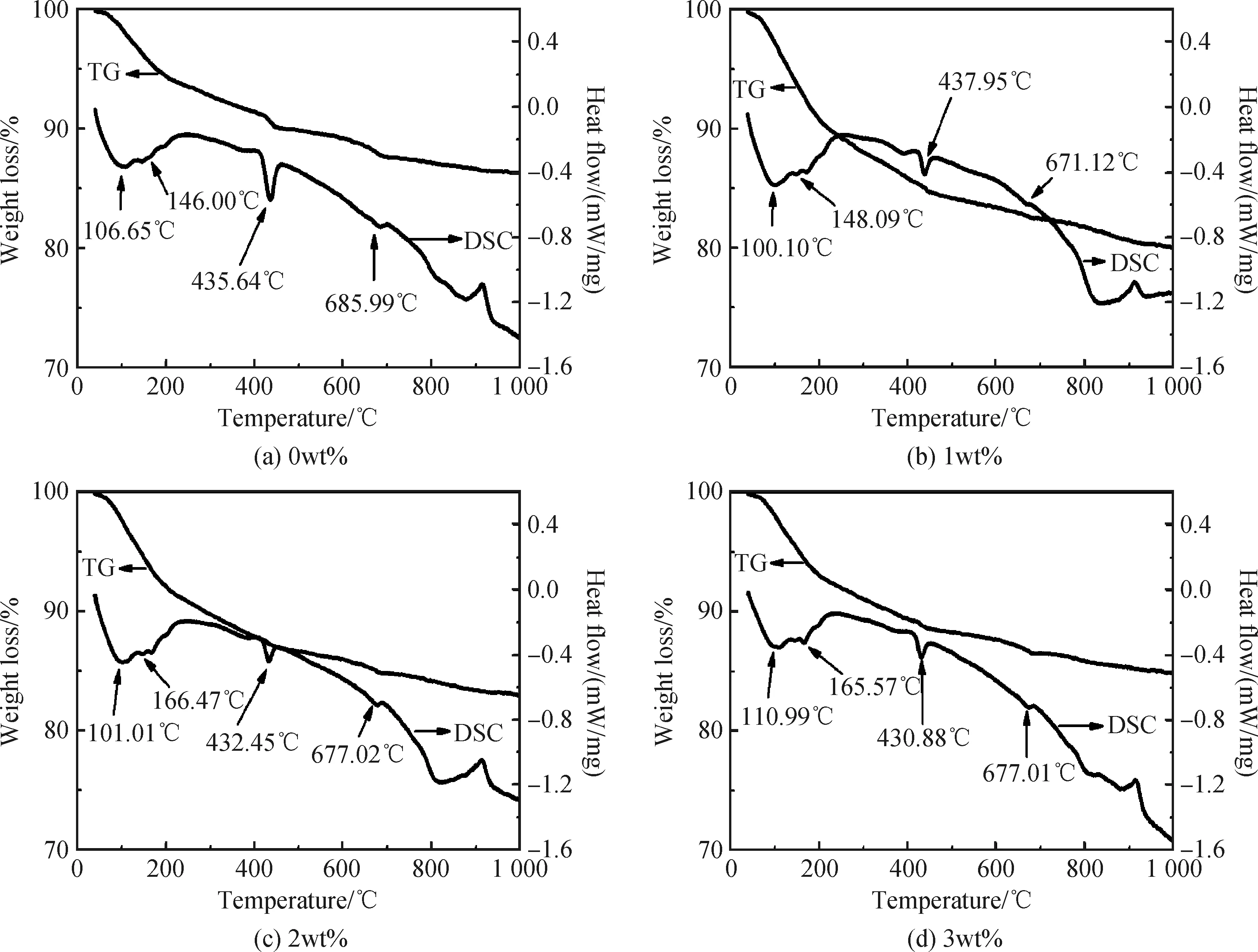

不同聚合硫酸铝掺量样品28 d龄期水化产物的TG-DSG测试结果如表3和图5、图6所示。表3是不同PAS掺量样品28 d龄期水化产物在不同温度区间的质量损失情况,图5是不同PAS掺量样品龄期28 d时C-S-H凝胶等水化产物和氢氧化钙的含量,图6是不同PAS掺量样品龄期28 d时水化产物TG-DSC曲线。图6中DSC曲线显示样品在室温~200 ℃、435 ℃和680 ℃左右出现三个主要放热阶段,查阅文献认为它们分别是因为C-S-H凝胶、AFm相等水化产物失水分解,氢氧化钙分解以及碳酸钙分解形成[19]。表3和图5显示掺入聚合硫酸铝后样品氢氧化钙含量减少,C-S-H凝胶等水化产物含量明显增加,表明聚合硫酸铝的掺入可以促进矿渣水化,消耗氢氧化钙,生成C-S-H凝胶等水化产物。在掺量1wt%时,氢氧化钙含量最少,C-S-H凝胶等水化产物生成量最高,表明此掺量下矿渣水化程度更高。图6还显示不同PAS掺量样品均在900 ℃左右时,无明显质量损失情况下,有一个明显的吸热峰出现。根据文献对照后认为此吸热峰是由于新晶相产生而形成,这个晶相是脱水后的C-S-H凝胶加热到此温度时生成的β-硅灰石[20]。

表3 TG-DSC分析Table 3 TG-DSC analysis /%

图6 不同PAS掺量样品28 d 龄期水化产物TG-DSC曲线Fig.6 TG-DSC curves of hydration products at 28 d with different PAS content

不同掺量聚合硫酸铝样品的抗压强度、孔隙率及水化产物分析结果表明,掺入聚合硫酸铝可以促进矿渣硅酸盐水泥中矿渣颗粒的水化,形成更多的水化产物,改善孔隙率,使微观结构更加密实。在设置的不同PAS掺量中,1wt%效果最佳。

2.2.3 微结构形貌分析

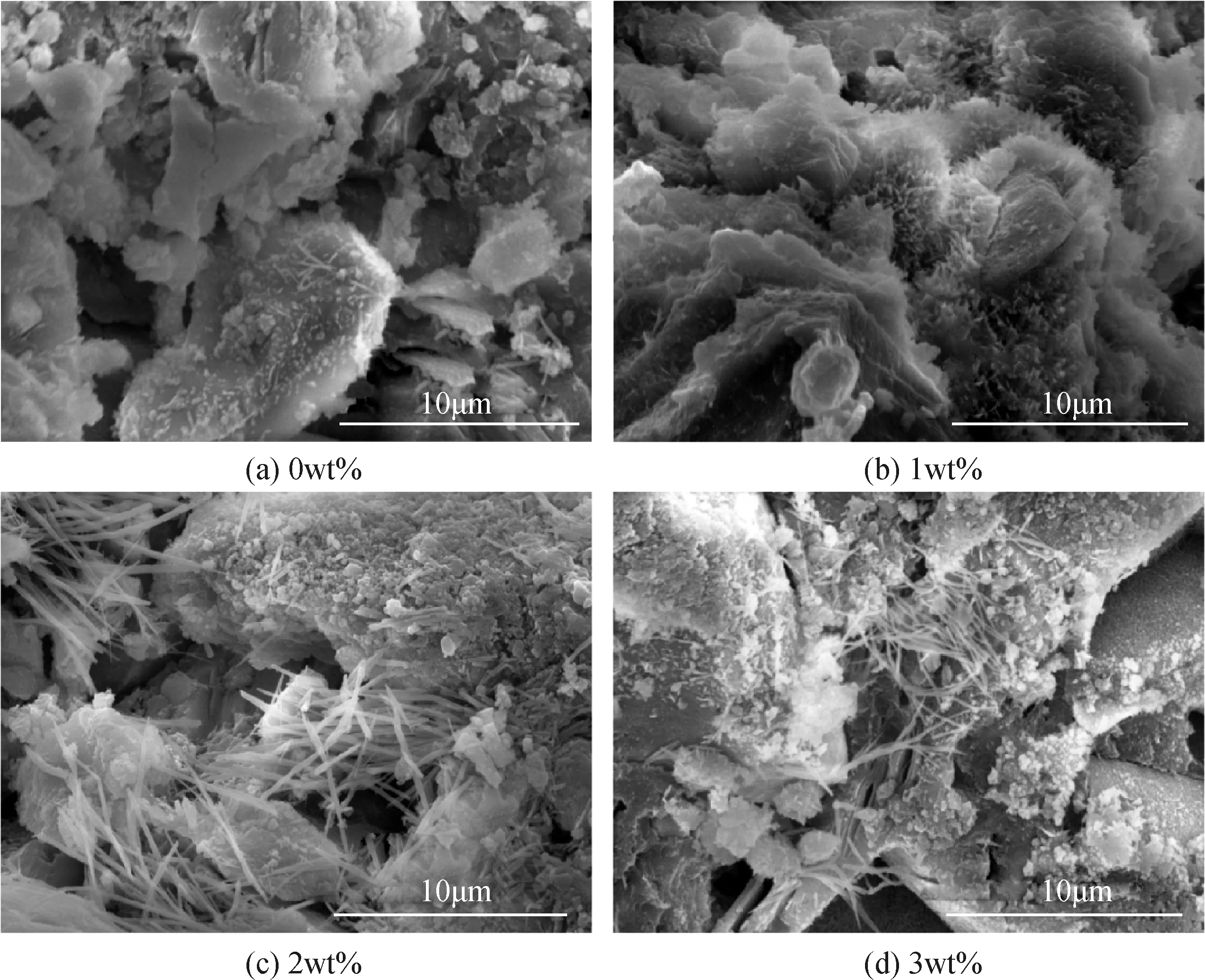

图7是不同聚合硫酸铝掺量样品水化28 d后的微观形貌图。微观形貌图表明在掺入聚合硫酸铝后,样品表面矿渣水化程度更好和无定形水化产物生成量明显增多,矿渣表面覆盖了较多水化产物,棱角减少或消失,且水化产物与钙矾石互相胶结,样品孔隙率降低,结构更加密实。在聚合硫酸铝掺量1wt%时,样品表面水化产物最多,矿渣水化程度更好,且胶结程度更明显。图7 (b)中显示聚合硫酸铝掺量1wt%时矿渣水化程度更高,表面形成了密实的水化产物层。

2.3 聚合硫酸铝对抗氯离子渗透性能的影响

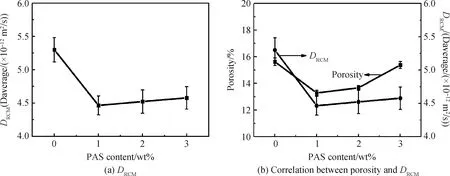

根据氯离子平均渗透深度和各项实验数据,利用公式(2)计算出的不同PAS掺量样品氯离子扩散系数DRCM的结果以及孔隙率与DRCM的相关性如图8所示。图中显示未掺入聚合硫酸铝的样品DRCM值最高,为5.3×10-12m2/s。掺量为1wt%、2wt%、3wt%的样品DRCM值分别为4.4×10-12m2/s、4.5×10-12m2/s和4.6×10-12m2/s。实验结果表明在矿渣硅酸盐水泥中掺入聚合硫酸铝可以显著降低硬化浆体的抗氯离子渗透系数,且聚合硫酸铝掺量为1wt%时效果最好,DRCM值比未掺入时降低了17.0%。

结合图8(b)分析认为在掺入聚合硫酸铝后,促进了浆体中矿渣颗粒的水化,形成更多的水化产物,降低了孔隙率,密实了微观结构,从而提升了样品的抗氯离子渗透性能。掺量1wt%时效果最佳。

图7 不同PAS掺量样品28 d龄期水化产物SEM照片Fig.7 SEM images of hydration products at 28 d with different PAS content

图8 抗氯离子渗透测试结果分析Fig.8 Analysis of chloride permeability test results

3 结 论

(1)对于矿粉掺量60wt%的矿渣硅酸盐水泥,掺入聚合硫酸铝可以显著提高净浆试块的抗压强度,并降低孔隙率,使样品密实程度更高,且存在最优掺量1wt%。

(2)掺入聚合硫酸铝并不会改变浆体的水化产物种类,但可以明显促进矿渣水化,水化产物生成量增高,硬化浆体表面密实度更好。在掺量为1wt%时,促进效果最好。

(3)掺入聚合硫酸铝可以提升硬化浆体的抗氯离子渗透性能,在掺量1wt%时相较于未掺加PAS样品,DRCM值降低了17.0%,改善效果最好。