发动机地面起动时涡轮叶尖间隙动态变化规律

2020-06-18郭政波魏智辉潘鹏飞

郭政波,魏智辉,潘鹏飞

(中国飞行试验研究院发动机所,陕西 西安 710089)

提高涡轮效率是提高航空发动机效率、降低飞行成本和减少航空排气污染的重要策略之一。研究表明,高压涡轮的间隙每减小0.254 mm,可以使得燃油消耗率降低1%,从而显著提高发动机寿命。此外,还能减少NOx,CO和CO2的排放[1]。涡轮叶尖间隙主动控制技术的应用可以提高发动机效率、减小燃油消耗率、增加部件寿命[2,3]。出于减少燃油消耗、降低飞行使用成本和环保的需求,涡轮叶尖间隙控制技术成为研究热点。在控制过程中,涡轮叶尖间隙过大会导致效率低下,涡轮叶尖间隙过小又容易引起擦碰等情况,影响发动机安全。鉴于涡轮叶尖间隙控制技术可以带来巨大的收益,国内外学者对该技术进行了深入研究。

Kypuros等研究了预测涡轮叶尖间隙变化的动态模型,该模型考虑发动机工作时热应力、转子转动时产生的离心力和机匣内外压差等因素对间隙变化的影响,并应用于飞机起飞时涡轮叶尖间隙的计算[4]。Lattime等设计了液压驱动的机械系统,并开展了试验评估它的响应和定位准确性,该系统可以用于进一步开发涡轮叶尖间隙主动控制系统的作动器[5]。贾丙辉研究了转子对高压涡轮叶尖间隙变化规律的影响,讨论了转子在飞行器机动飞行情况下的振动幅值对叶尖间隙的影响[6]。杨家礼等设计了一种冷气自动调节机构,研究了一种涡轮叶尖间隙控制技术,证明了该方法对涡轮叶尖间隙可有效控制[7]。

综上可以看到,国内外对涡轮叶尖间隙的研究主要集中于对涡轮叶尖间隙形成的机理、叶尖间隙的仿真计算、叶尖间隙的控制技术、叶尖间隙对涡轮性能影响的研究。本文从涡轮叶尖间隙的变化机理出发,建立了机匣、叶片和转子的简化模型,并应用某型发动机的试车数据计算了发动机涡轮叶尖间隙,研究地面起动时发动机涡轮叶尖间隙动态变化规律,为发动机地面起动时涡轮叶尖间隙控制策略的设计提供参考。

1 叶尖间隙的产生及变化机理

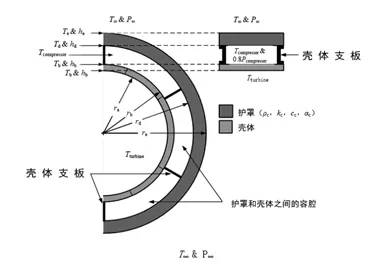

叶尖间隙变化的主要原因是发动机静止或转动部件由于大量负载而发生位移或者变形。负载主要包括两种:发动机负载和飞行负载。发动机负载包括离心力、热应力、发动机内压和推力负载。飞行负载包括惯性力(重力)、空气动力学力(外部环境压力)和陀螺负载。如图1所示,发动机负载可产生对称的和非对称的间隙变化,飞行负载引起非对称的间隙变化。

图1 两种叶尖间隙变化

一般最小间隙发生在飞机起飞和发动机起动过程中,在这种情况下,由于离心力和叶片被快速加热,转子组合体膨胀很快。与此同时,转子周围的机匣结构由于热效应膨胀的速度相对较慢,这就导致了间隙的迅速减小。最终,机匣的增长速率超过转子组件的增长,间隙稍有增大。在这一过程中,为了避免摩擦,涡轮机设计时必须预留间隙。这一额外的间隙导致非最佳间隙的产生,并使得发动机在大部分正常工作状态下燃油油耗增大。

2 叶尖间隙模型及计算方法

涡轮叶尖间隙模型包含3个基本单元:机匣、涡轮转盘、涡轮叶片。由于热应力、压力分布所带来的位置偏移动态叠加,导致涡轮叶尖间隙的变化,所以有:

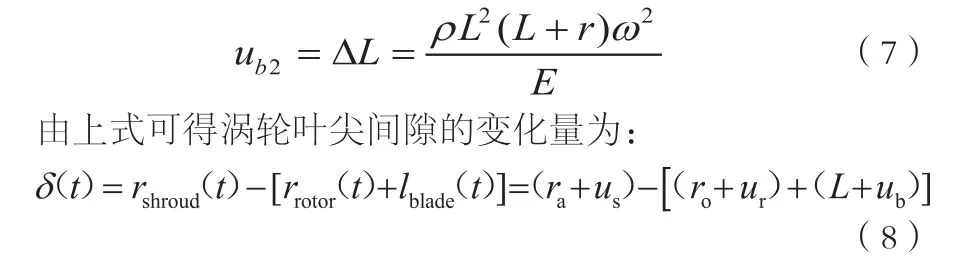

式中,rshroud(t)、rrotor(t)、lblade(t)分别为机匣内径、转子盘外径、涡轮叶片长度。ra、ro、L是机匣、转子盘、涡轮叶片的初始长度,u为由于热和机械力产生的动态形变量。下面对3个单元分别建模计算。

机匣单元:为方便计算,可将复杂的机匣结构简化为圆环结构,如图2所示。其内表面涂着一层耐磨材料,同时也起着隔热层的作用。衬套内径暴露在加热的燃气中,该温度约等于涡轮进口温度Tturbine。外表面暴露在压气机出口气流中,假定该温度等于压气机放气温度Tcompressor,假定涡轮叶尖间隙区域涡轮进口和出口压力是线性的,压气机放气流过了衬套和机匣的空间。忽略压气机出口和机匣外表面温度差异。由于传导特性,耐磨层消散了很多涡轮热量,降低了合金层rc所要承受的温度Tc。Tc是热边界状态合金的内表面用来计算由于热力的偏差。为简化模型,耐热层内表面和合金层外表面假定是准稳态的。耐磨层内表面壁温Ta热转换效率ha,机匣外表面温度Tb热转换效率hb。经过以上简化,经过推导可得由于热力导致的机匣径向变化量[8]:

式中,α为热膨胀系数。由于压力分布导致的机匣在结合处的径向rc变化量为:

式中:E为杨氏模量, 为泊松比。

图2 机匣单元结构简图

转子盘:转子盘模型结构如图3所示,在建模时做了简化,视转子盘为薄厚均匀的圆盘,只考虑离心力和压入空气温度导致的变化。压气机放气通常用来清洗和冷却围绕转子旁边的空腔,只有很小的尖部表面暴露在高温核心气流中。假定热膨胀只是由转子盘和压气机放气温度的热交换造成的,为了简化分析,假定转子与叶片无热交换。压气机放气流过大多是转子盘表面积。由于转子盘的表面暴露在压气机放气温度中,假定转子盘的温度等于压气机放气温度。转子由于热应力导致的变化量为:

式中,α为热膨胀系数,r0为转子无热应力时的半径。

离心力作用下的转子径向形变量可估算为:

图3 转子盘模型结构

涡轮叶片:涡轮叶片模型结构如图4所示。叶片在工作中既受到离心力作用,又受到热膨胀的作用。涡轮叶片相对较薄,因此可忽略叶片厚度上面的温度梯度。假定叶片有一个统一的温度,叶片温度Tblade。因此,叶片变化量和温度有线性关系:

同转子一样,叶片受到离心力的作用。为简化计算,叶片和转子增长是非常小的,因此可以近似离心力是叶片的角速度的函数。由于离心力导致叶片的变化量可表示为:

图4 涡轮叶片模型结构

3 地面起动时涡轮叶尖间隙变化计算结果分析

本文中计算数据为某型发动机试车数据,测试参数有压气机前温度T2,压力P2,压气机后压力P3,涡轮后温度T5,压力P5。

根据变比热方法[9]可计算出压气机后温度T3,涡轮前温度T4。由于发动机材料特性及几何尺寸未知,本文采用公开文献[4]的发动机数据,图5为发动机地面起动时主要参数变化曲线,从开始推油门杆至慢车状态稳定,发动机转速、压气机后温度和涡轮前温度增大。从油门杆起动开始至转速稳定大约需85 s,涡轮前温度达到最大值后缓慢下降达到稳定。

图5 地面起动时发动机参数历程

利用上述计算方法求取了起动过程中发动机机匣径向变化量、转子径向变化量、涡轮叶片变化量,代入公式(1)中得到发动机涡轮叶尖间隙总变化量,结果如图6所示。

图6 地面起动发动机涡轮叶尖间隙变化量计算结果

结合图5和图6可以看出,由于离心力与热应力的作用,发动机转子的变化量和叶片变化量随着转速和涡轮进口温度增加较快,由于叶片体积相对转子较小,叶片的形变量小于转子。机匣由于热应力的作用随着温度的增加而形变增加,且机匣的形变速率快于转子和叶片的形变速率。在发动机地面起动过程中,涡轮叶尖间隙呈现减小趋势,在涡轮后温度T5达最大值时,涡轮叶尖间隙有最小值,随后缓慢上升趋于稳定,整个过程涡轮叶尖间隙变化率约为25.9%。

4 结 论

(1)发动机地面起动过程涡轮叶尖间隙呈减小趋势,机匣形变量上升速率最大,叶片变化量对叶尖间隙变化影响最小。

(2)本文建立了发动机叶尖间隙模型,并用试车数据计算了发动机地面起动涡轮叶尖间隙变化规律,计算结果符合预期趋势。