CIVA仿真在核电厂汽轮机相控阵超声检测中的应用

2020-06-18杜清良刘晓睿

杜清良,周 宇,徐 宁,刘晓睿

(苏州热工研究院有限公司,江苏 苏州 215004)

近年来,随着监管部门对安全生产的要求越来越高,核电厂对设备安全稳定运行提出越来越高的要求,这对复杂结构部件的无损检测实施也是新的挑战。如何针对待检部件的材料性能、结构特点高效准确制定对应的检测方法和工艺参数,显得十分重要。以超声检测为例,检测工艺的确定包括探头类型规格、工艺参数、声束覆盖及缺陷响应等,从经济及效率的角度出发,采购大量探头进行逐个试验是不可行的。通过仿真软件在计算机上完成不同检测参数的仿真对比试验,最终筛选出最合适的参数再进行试验验证,将显著节省制定检测工艺的时间,并最大程度地节省检测器材采购成本。作为无损检测工艺开发与验证的一项重要工具,计算机仿真技术对检测工艺的制定具有极其重要的作用。随着计算机辅助设计及仿真技术的不断发展,国际上推出多款先进的无损检测专用仿真软件。其中,法国原子能委员会开发的涵盖超声检测、涡流检测和射线检测的CIVA软件使用较为广泛。CIVA超声模块使用基于近似理论的散射模型作缺陷仿真;空心体积型缺陷及类似的裂纹缺陷,采用基尔霍夫近似;类似裂纹缺陷的端角衍射波模拟采用几何衍射理论模型,夹渣等实心体积模型的模拟采用修正波恩近似模型。以下结合核电厂汽轮机无损检测的实际需求,运用CIVA超声检测模块进行超声检测工艺的开发,并对仿真结果进行试验验证。

1 汽轮机枞树型叶根超声检测工艺

汽轮机是核电厂的重要敏感设备,必须保证其安全稳定运行。其中,汽轮机转子枞树型叶片根部由于运行环境恶劣,受力载荷复杂,是汽轮机中较容易发生失效的部位,且历史上发生多起枞树型叶根断裂的事件。但由于枞树型叶片根部结构复杂,且作业空间狭小,如何对其实施有效的无损检测一直是业界的技术难点。相控阵超声检测技术(PAUT)可以通过控制延迟法则实现声束偏转及聚焦,是实施叶根在役检查的有效检测手段。

1.1 仿真试验

1.1.1 建立汽轮机枞树型叶根模型

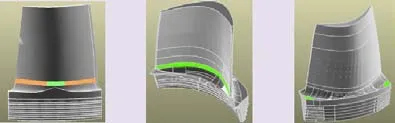

将待检的汽轮机枞树型叶根进行3D扫描并生成CAD文件,导入到CIVA软件中作为叶根模型。结合汽轮机运行期间叶根区域的受力情况,叶片第一齿根的受力载荷最大,故对该区域进行重点检查。根据叶根的结构,需要将叶根待检部位划分为不同的区域,见图1。其中,探头位于叶身外弧设置区域时,扫查叶根内弧第一齿根区域;探头位于内弧设置区域时,扫查位于叶根外弧第一齿根区域;探头位于叶片进出气侧平台时,根据不同探头的声束偏转对进出气侧内外弧的第一齿根区域进行扫查。

图1 叶根几何结构模型

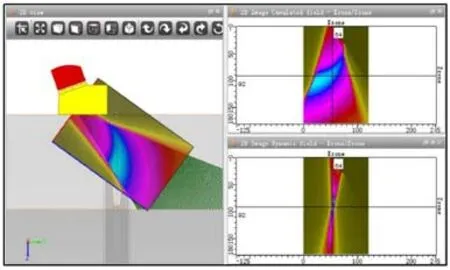

1.1.2 枞树型叶根PAUT声场及缺陷响应仿真

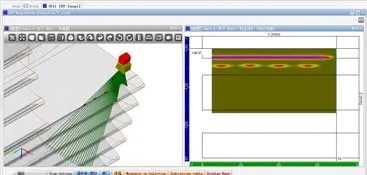

探头的选择可借助CIVA仿真技术进行不同探头频率、晶片阵元数量、阵元规格及楔块参数的对比验证,根据不同规格探头的声束覆盖及缺陷响应情况,综合考虑技术可行性和经济性,最终选择最适合现场检测用的探头进行采购;也可以结合实际检测经验,基于市场上已经标准化生产的系列探头进行CIVA仿真,验证探头参数是否能够满足检测技术的要求,以最终解决现场的实际问题。探头位于上述的不同区域进行扫查,需确保声束能够对内外弧第一齿根的有效覆盖。以进出气侧平台检测外弧侧第一齿根为例,将汽轮机叶根CAD文件导入CIVA,选用频率为5 MHz,晶片阵元数为10,阵元规格0.5 mm×5 mm,阵元间距0.1 mm,内置0°楔块,纵波发射接收,扫查方式为-20°~20°扇形扫查,聚焦方式为深度聚焦,角度步进0.5°。考虑到待检区域可能产生缺陷的特点,人工缺陷模拟裂纹设置为长5 mm、深1.5 mm的面缺陷。据此,声束覆盖及缺陷响应仿真结果如图2所示。

图2 声束覆盖及缺陷响应仿真

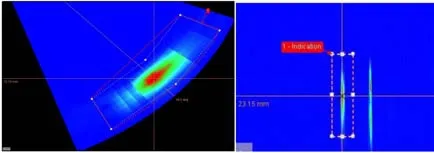

1.2 实际验证

根据CIVA仿真获得的相控阵检测探头及楔块技术参数,使用OmniScan超声检测仪,在已经加工了人工缺陷的叶根试块进行实际检测验证。人工缺陷规格为5 mm×1.5 mm,位于第一齿根。在试块上进行实际检测,结果如图3所示。从实际验证检测结果可知,根据CIVA仿真结果获得的技术参数,在实际检测中可有效检出待检区的人工缺陷。

图 3 实际验证检测

2 汽轮机转子焊接接头超声检测工艺

CPR1000核电机组汽轮机焊接转子是核电厂的重要设备之一,其焊接接头采用窄间隙埋弧自动焊工艺制造而成,其中高中压转子中压段有3道焊接接头,低压转子有9道焊接接头,焊接接头厚度116~143 mm,焊缝宽度25 mm。汽轮机在运行过程中,转子在高温高压蒸汽冲击条件下高速旋转,运行环境恶劣,尤其是长期运行后,对其薄弱环节焊接接头的定期在役检查尤为重要。考虑到转子焊接接头厚度较大,且叶轮之间的空间有限,常规的无损检测手段不能对其实施有效检测,而PAUT检测技术则可以有效克服上述的不足,实现对焊接接头的有效检测。

2.1 仿真试验

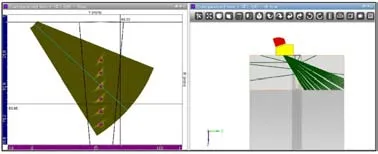

2.1.1 汽轮机转子焊接接头建模

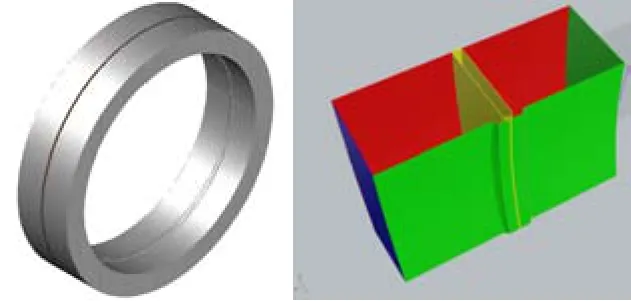

根据汽轮机低压转子焊接接头的结构尺寸,建立几何结构模型,如图4所示。考虑冗余,焊接接头厚度按照最大厚度143 mm,转子外径设置为1580 mm。

由于焊接接头厚度较大,需要将焊缝沿深度方向进行分区设置,采用多次扫查,保证超声波声束能够实现对焊缝的完整覆盖。一般将焊缝沿深度方向分为3个区,其中0~30 mm为第一区,30~90 mm为第二区,大于90 mm为第三区。同时,结合汽轮机焊接转子的制造工艺及运行工况,在各分区设置假想缺陷,通过仿真验证假想缺陷的响应。

图4 汽轮机转子焊接接头几何机构模型

2.1.2 汽轮机转子焊接接头PAUT声场及缺陷响应仿真

进行汽轮机焊接转子焊接接头仿真相关参数设置时,需要考虑进行分区设置,并将各区声束覆盖范围进行一定程度的重叠覆盖,从而确保声束对整个接头的完整覆盖。不同深度的区域可采用不同的探头参数进行设置,如第一区需要考虑检测盲区的影响,可采用双线阵PAUT探头,而第二三区则采用单线阵PAUT探头。由于焊接接头厚度较大,为保证超声波声束有足够的穿透力,需要较大的超声波能量,故探头晶片数量不宜过少。以第二区为例,选用频率5 MHz,阵元数量64,阵元规格0.6×10,阵元间距0.1 mm,楔块偏转角54°的探头,纵波发射接收,扫查方式为30°~70°扇形扫查,聚焦方式为深度聚焦,角度步进0.5°。根据前述的设置参数,其声束覆盖范围及声场分布仿真结果如图5所示。从仿真结果看,各声束的声场焦点区域能够有效覆盖焊缝第二区,且在小角度大深度聚焦时,其焦点尺寸较大;反之,其焦点尺寸较小。

图 5 声场模拟仿真

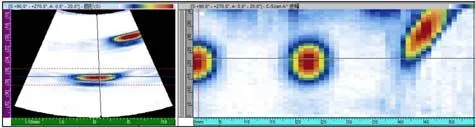

进行假想缺陷设置时,可设置能够模拟运行导致的裂纹类面缺陷及制造期间遗留的其它焊接缺陷,假想缺陷设置还需要考虑探头在焊缝两侧进行扫查时其方向性对缺陷响应的影响。以第二区仿真为例,在该区域设置φ1.5×10 mm的横孔,各横孔在深度上间隔10 mm,其余各参数设置与前述声场分布的保持一致。仿真结果如图6所示,可以明显看到,所设置的假想缺陷能够被有效检出,且假想缺陷反射信号较强,信噪比较好。

图 6 缺陷响应仿真

2.2 实际验证

根据CIVA仿真的结果,采用相应的检测参数,在专用试块上进行长横孔缺陷的检测,实际检测效果与仿真结果符合度良好。同时,该项检测工艺已经应用到国内多个核电厂汽轮机转子的实际检测中。在国内某电厂汽轮机转子专项检测中,运用该项检测技术发现如图7所示的2处异常信号(A处:距焊缝中心线8 mm,焊缝两侧检测波幅都超过100%,深度25 mm;B处:位于焊缝中心处,负轴方向检查波幅约100%,焊缝另一侧检测信号不明显,深度26 mm)。通过常规超声测长及TOFD测高,最终确认焊缝异常信号(A处为长20 mm、高5 mm、宽5 mm的体积型缺陷;B处为长13 mm、高2.5 mm、宽1.5 mm的体积型缺陷)。该焊缝缺陷的准确发现,也客观验证了现场所实施的检测工艺是可靠稳定的。

图 7 实际检测信号

3 结 论

作为一款制定超声检测工艺的辅助工具,CIVA仿真可通过导入或直接建立待检部件几何结构模型,根据待检部件可能出现的缺陷类型及缺陷位置,在特定的关注区域设置不同的缺陷类型,使用不同的探头及楔块参数进行声束覆盖及缺陷响应模拟仿真,并结合仿真获得的检测工艺参数,进行实际检测验证及优化,确定最终的检测工艺。实践证明,CIVA仿真技术可有效指导检测工艺的制定,且显著提高检测工艺的制定效率。