海上钻井井控期间液气分离器处理能力研究

2020-06-18任美鹏杨向前刘书杰王元娇丁矿

任美鹏 杨向前 刘书杰 王元娇 丁矿

1. 中海油研究总院有限责任公司;2. 中国石油物资公司

钻井液气分离器是钻井过程中重要的井控设备,用于井内可燃气体、有毒有害气体安全排出,如果使用不当,钻井液流速和气体流速超过了分离器的处理能力,将引起灾难性事故,例如,2010年墨西哥湾深水地平线井喷爆炸事故中,井喷流体超过分离器处理能力,导致可燃气体到达平台,引起平台爆炸等一系列特重大事故。

国内外最新的井控标准[1-2]规定了分离器的处理能力和连接管线尺寸,但是一些老旧修井平台的分离器并不满足最新的标准要求。目前,钻井液气分离器主要参考的相关标准是针对生产过程中油气分离器[3-5],与钻井过程的环境差别较大,另外,钻井液气分离器处理能力与排气管线的尺寸和长度等因素有很大关系,导致按照标准设计的分离器与实际处理能力差别较大。相关文献对钻井过程中的液气分离器也进行了研究,Macdougall等[6]给出了钻井井控期间最大液体和气体流量估算方法,考虑管线尺寸和液封段给出现有分离器处理能力,壳牌公司[7]进行简单修改写入井控手册。冯宇[8]针对设计人员根据标准规范设计的分离器,再根据经验及工程需要进行修正,针对有时最终所选设备会比计算结果大很多、造成不必要的浪费等情况,综合多种计算方法得出气液分离器的设计计算方法;刘孝光等[9-10]探讨了重力分离器的分离机理,并给出了液封段高度的计算方法;雷宗明等[11]根据分离器内部气体受力情况,给出了液体最大处理量;Williamson等[12]评估了钻井液的性能对气泡的夹带,液封段的高度等。Butchko等[13]对底部开口式分离器进行了分析;张玉山等[14]给出了影响重力式气液分离器处理能力关键因素。以上文献,对井控期间最大液体和气体的流量估算主要根据经验系数,分离器的处理能力只给出了考虑单因素情况下的处理能力。

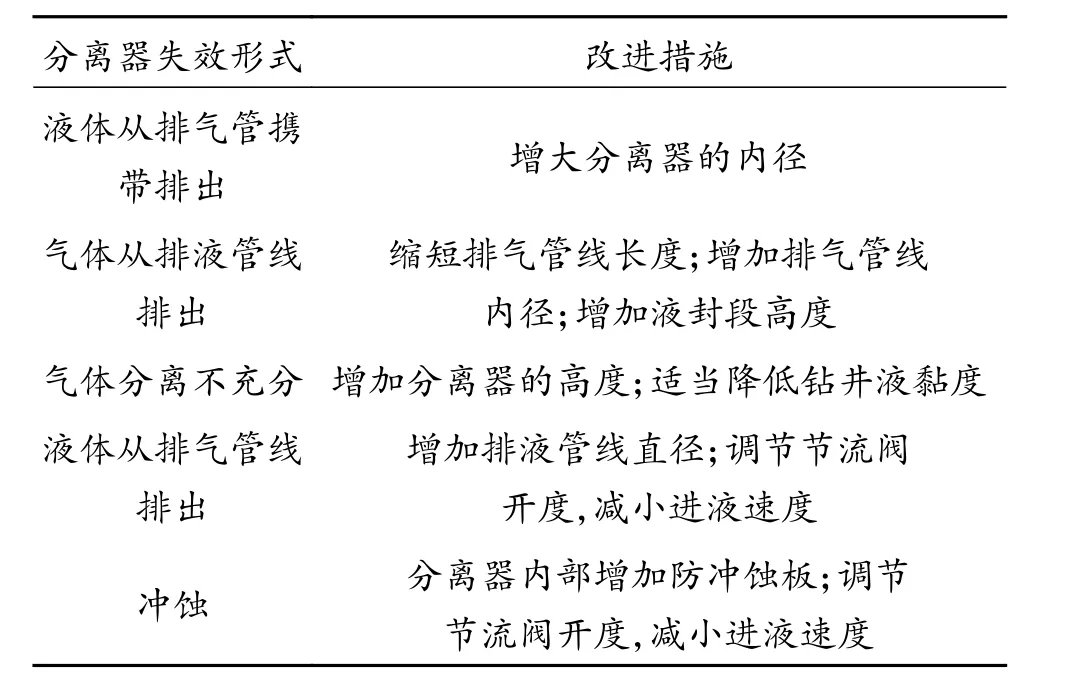

笔者综合分析分离器的直径、高度,连接管线的尺寸和长度,液封段的高度,钻井液性能,分离器内部气液流速以及分离器的冲蚀等对其处理能力的影响,给出了钻井井控期间分离器失效的关键风险因素,得到了分离器失效的4种形式,结合钻井现场情况给出了合理的分离器改造措施,保证钻井井控期间液体分离器安全可靠运行。

1 海上钻井液气分离器工作原理及类型

气液分离器分立式和卧式2种类型,立式气液分离器适用于从高气液比混合物中分离液体,卧式气液分离器适用于从低气液比混合物中分离气体。立式分离器占地面积小,因此在海上钻井平台上广泛应用。立式分离器根据不同的液面控制方式分为液封式和阀控式(浮子型),液封式立式分离器海上平台应用较多[15-16]。

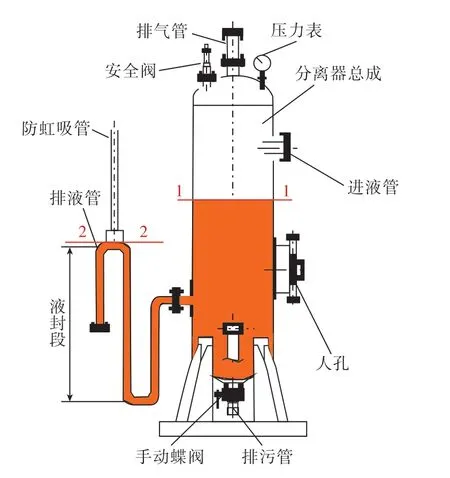

液气分离通常分为3个阶段[8]:第1阶段为预分离,即利用气体中所夹带液体的动量使大的液滴与入口挡板碰撞,然后利用液滴自重沉降下来,从而将气液分成以气体为主和以液体为主的两个部分;第2阶段为二次分离,较小液滴利用重力分离;第3阶段为除雾,小的液滴在捕雾器处聚集成较大的液滴,然后靠重力实现气液的分离。海上平台常用的液封式立式分离器主要包括前两个阶段的分离。

立式液封式钻井液气分离器主要包括分离器总成、安全监控装置和连接管线,内部可以配置丝网捕雾器、入口换向器、防冲击挡板等。分离器总成,也就是罐体,主要提供气液分离器的空间和滞留部分钻井液,保证气液的充分分离,罐体的直径及高度是决定分离器处理能力的主要因素;安全监控装置包括安全阀、压力表、人孔和防虹吸管等,其中安全阀和压力表防止分离器罐体超压,通过人孔观察分离器内部情况,防虹吸管防止罐体内部的钻井液被虹吸排空;连接管线包括进液管、排气管、排液管和排污管,其中排气管线和排液管线的尺寸和长度在很大程度上影响分离器的处理能力。

2 钻井井控期间井口气液喷量的计算

钻井液气分离器的应用可以分为2种情况进行讨论。一是溢流阶段和循环压井阶段,钻井液气分离器主要用在压井循环期间,在溢流阶段也可能用到,例如2010年墨西哥湾井喷事故就在溢流阶段应用了分离器;二是放喷(可控制的放喷)和敞喷(井口防喷器和节流管线失效无法控制井口)阶段,虽然该阶段是否能用分离器并没有明确规定,但有时可能会用到。

模拟分析钻井井控期间井口气液喷量采用的基本参数为:井眼直径0.311 m,井深2 200、4 470 m,钻井泵排量为0.5、1、1.5、2、2.6 m3/min,负压差2、3、5 MPa,溢流体积1、5、8、10、15 m3,压井泵排量0.8、1 m3/min。

2.1 钻井液最大流量估算

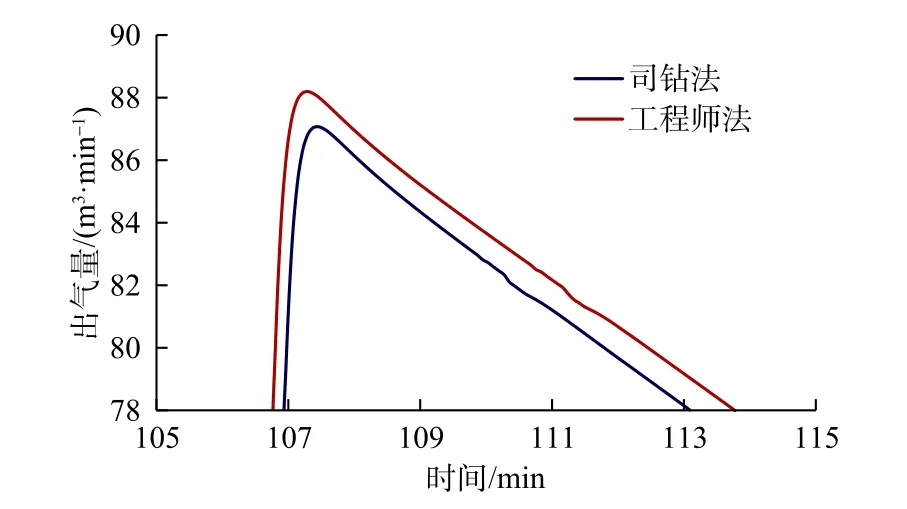

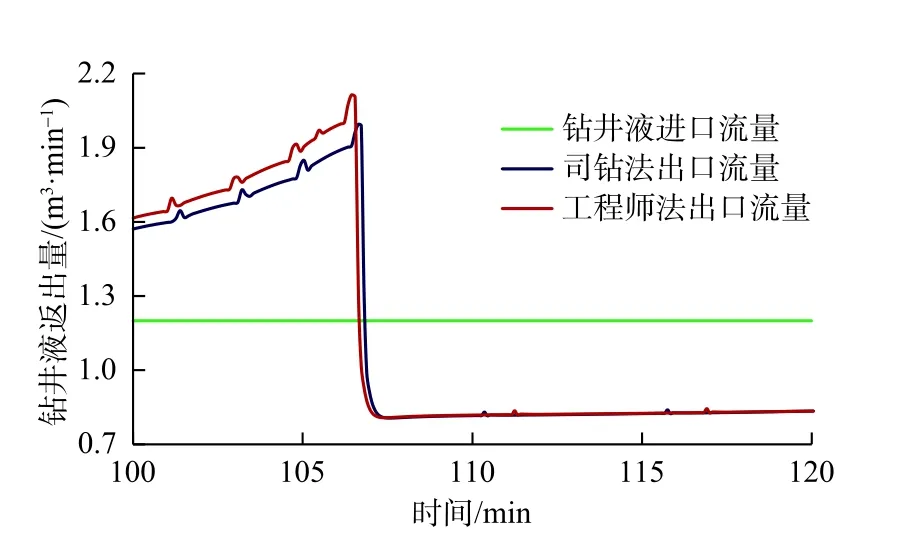

正常钻进期间,钻井液返出流量等于钻井泵排量,在发生溢流后,返出流量应等于钻井泵排量与溢流量之和。压井循环期间,钻井液返出流量应等于压井泵排量与环空中气体向上运移膨胀速度之和,有些学者[6-7]认为司钻法压井的环空压力比其他压井方法大,根据状态方程,认为司钻法压井期间液体的最大流量比其他压井方法的最大流量大,并推荐最大钻井液流量为压井泵排量的2倍。但经过多相流井控软件模拟,工程师法压井的钻井液返出流量较大,并且气体的流量也较大(图1、2),主要是因为工程师法压井的环空压力较小,导致环空中的气体膨胀较大,截面含气率也较大,根据质量守恒原理,气体膨胀增加的体积把更多的钻井液排出环空,从而增加了钻井液返出流量。这与钻杆内容积和环空容积大小有关,在工程师法压井期间,如果在加重钻井液到达钻头之前,气体已经到达井口,则气体和液体的最大流量跟司钻法相同。

图1 压井期间气体流量对比Fig. 1 Comparison of gas flow rate in the period of well killing

图2 压井期间钻井液流量对比Fig. 2 Comparison of drilling fluid flow rate in the period of well killing

由表1模拟结果可看出,深井压井阶段钻井液最大流量不超过压井泵速的2倍;浅井压井阶段钻井液最大流量可能超过压井泵速的2倍,具体取决于溢流体积的大小,因为溢流体积越大,钻井液排出速度越大;正常钻井期间发生井喷,关井之前的钻井液最大流量可能大于钻井泵速2倍。工程师法在压井阶段井喷速度略大于司钻法,如果在工程师法压井期间,在压井初期气体前沿离井口较近时,气体到达井口的时间早于加重压井液到达井底时间,则工程师法和司钻法的最大井喷液体速度相同。

表1 井控期间液体流量模拟结果Table 1 Simulation result of liquid flow rate in the period of well control

2.2 气体最大流量估算

壳牌井控手册[7]给出了井筒全为气体井控期间最大气体流量的计算方法,首先,假设井筒全为地层气体,基于地面和地层情况预测最大的地面压力,然后根据压井泵排量和最大地面压力,基于Boyle定律计算最大气体流量。在本文条件下,应用壳牌井控手册方法计算的气体最大流量分别为56.63×104m3/d和76.46×104m3/d,而根据多相流井控软件计算的压井期间气体最大流量都小于壳牌井控手册方法计算的结果(表2)。

表2 井控期间气体流量模拟结果Table 2 Simulation result of gas flow rate in the period of well control

3 钻井液气分离器的能力评估

钻井液气分离器不同于生产和集输的油气分离器,所使用的环境和流体特性也不同,因此,钻井液气分离器失效形式有其本身的特点,通过调研钻井液气分离器失效事故,结合分离器的构造及分离原理,得出钻井井控期间液气分离器存在4种失效形式。(1)钻井液被高速气流从排气管携带排出。井控期间出气量特别大时,由于分离器罐体的内径比较小,在罐体内的气体速度超过了临界携液速度,钻井液被高速气流从排气管线携带排出。(2)气体从排液管线排出。此失效形式存在2种情况,一是气量特别大,排气管线内径小,管线长,排气管线的循环摩阻产生的压降超过液封段静液压降,气体以连续相形式从排液管出口排出;二是钻井液流量大,在分离器内的滞留时间短,气液分离不充分,钻井液中含有的小气泡随钻井液排液管排出。(3)液体从排气管直接排出。钻井液流量大,为了克服排液管线的能量消耗,液面上升,有可能出现液相从排气管排出。(4)分离器的冲蚀。井喷期间钻井液和气体流速比较大,并且钻井液含有岩屑等固体颗粒,对分离器的壁面产生冲蚀。

3.1 钻井液从排气管携带排出情况分析

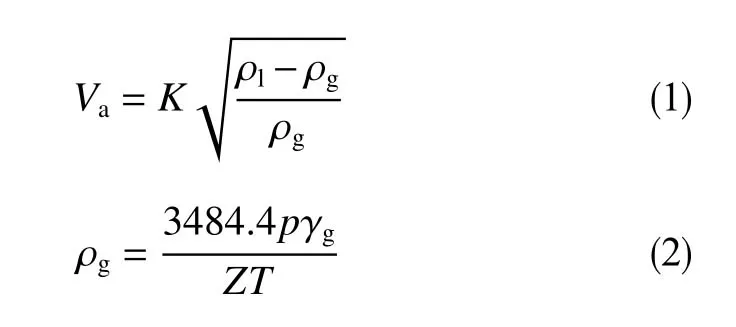

钻井井控期间,液气混合物通过节流管线进入分离器,分离器内径大,气体流速降低,选择合适的分离器内径把气体速度降到临界携液速度以下,保证气液初级分离顺利进行,这是重力式分离器遵循的基本原理。如果出气量特别大,分离器内部的气体速度超过临界携液速度,钻井液被高速气流携带从排气管排出,分离器失效。目前分离器的设计遵循标准SY/T 0515—2014《分离器规范》,其中气体的处理量是根据Stokes定律给出的,公式中用到气体密度,而气体密度与分离器实际的内部工作压力有关,工作压力是气体流过排气管线的循环摩阻产生的。

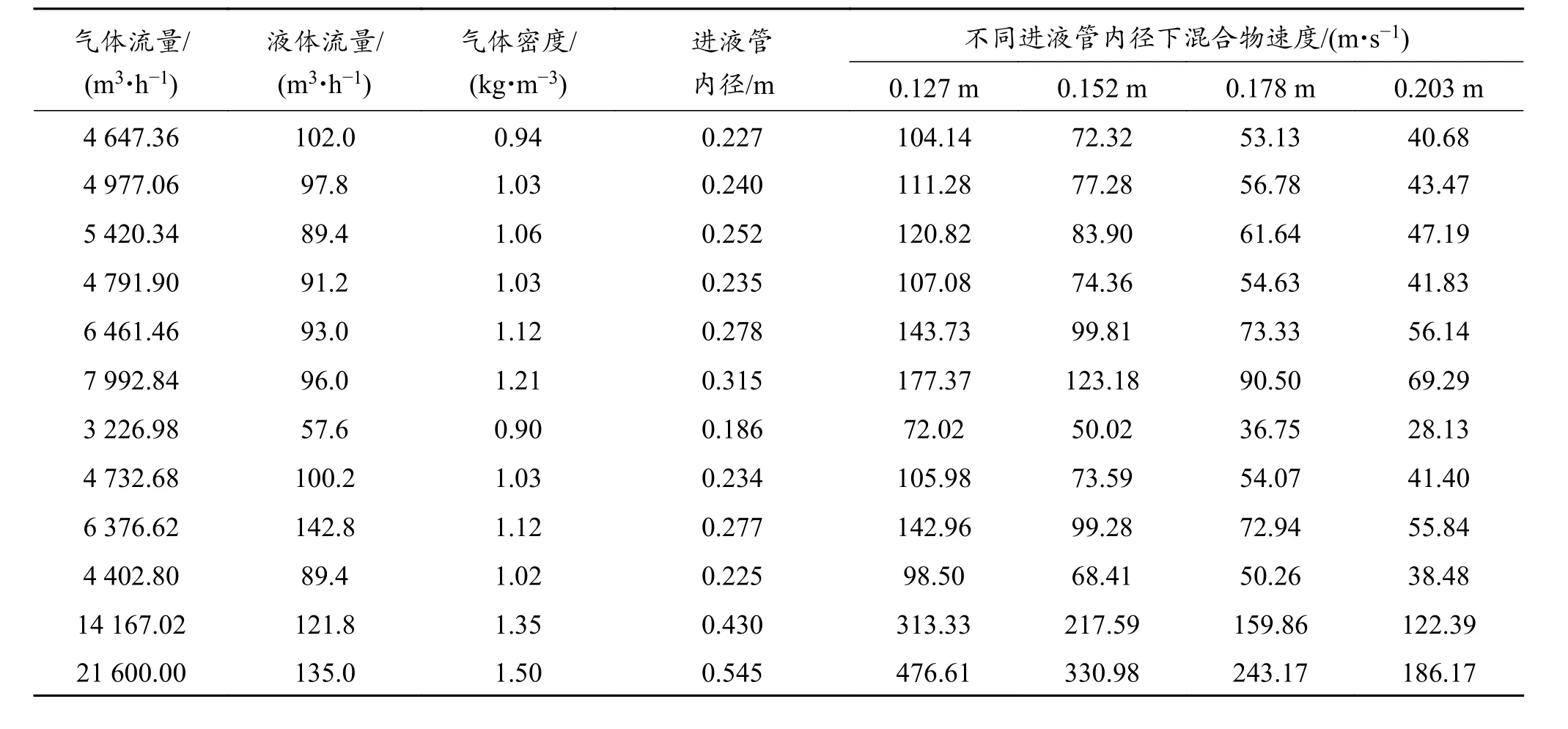

式中,Va为最大允许表观流速,m/s;ρl为操作条件下的液体密度,kg/m3;ρg为操作条件下的气体密度,kg/m3;K为常数,取决于设计和操作条件,具体取值可参考标准;p为分离器分离期间的内部压力,MPa;γg为气体相对密度;Z为气体压缩因子;T为温度,K。

除了气体的组成成分外,排气管线的内径和长度决定了其摩阻的大小[17]

式中,Δp为摩阻压力,MPa;f为气体与管体摩擦因数;L为管线长度,mm;D为管线直径,mm;v为气体流速,m/s;ρ为排气管线中气体密度,kg/m3。

海上钻井平台的分离器排气管线一般沿井架引至顶部,并高出天车至少3 m,管线有效长度是排气管线的长度加上各种弯角的等效长度[6]。标准要求排气管线直径不小于152 mm(6 in),现场一般为203 mm(8 in)。预估的井控期间的产气量越大,所需的分离器内径越大。排气管线直径越小,循环摩阻越大,分离器工作压力越大,导致气体的密度越大,所需的分离器的直径越小,越不容易产生钻井液从排气管携带排出的情况。海上平台空间小,在满足处理能力的前提下,分离器体积尽量小,这就需要排气管线长度越长、直径越小越好,但这样会导致分离器的工作压力增大,出现其他失效形式,这是不允许的。因此,在海上平台空间允许的情况下,在防止钻井液从排气管直接携带排出的前提下,应尽量增加分离器的内径。表3为不同气量和管线直径条件下计算的分离器直径。

表3 不同气量和管线直径下所需分离器内径Table 3 Separator ID corresponding to different gas flow rates and pipeline diameters

3.2 气体从排液管线排出情况分析

3.2.1 气体以连续相从排液管排出

气体以连续相从排液管排出是分离器失效的主要形式之一,也称为串喷,是最危险的形式之一。分离器工作期间,气体通过排气管线的循环摩阻产生的压降超过液封段静液压降,将以连续相形式从排液管的出口排出。海洋钻井手册要求液封段高度至少3.05 m,但是现场有些分离器内液封段高度达不到3 m,导致气体很容易从排液管线排出。液封段内液体的密度随着井喷过程或者压井过程发生变化,发生油气侵液封段充满原油时液封段静液柱压力最小,气侵的液封段密度接近钻井液密度,水侵的液封段密度更接近盐水密度。

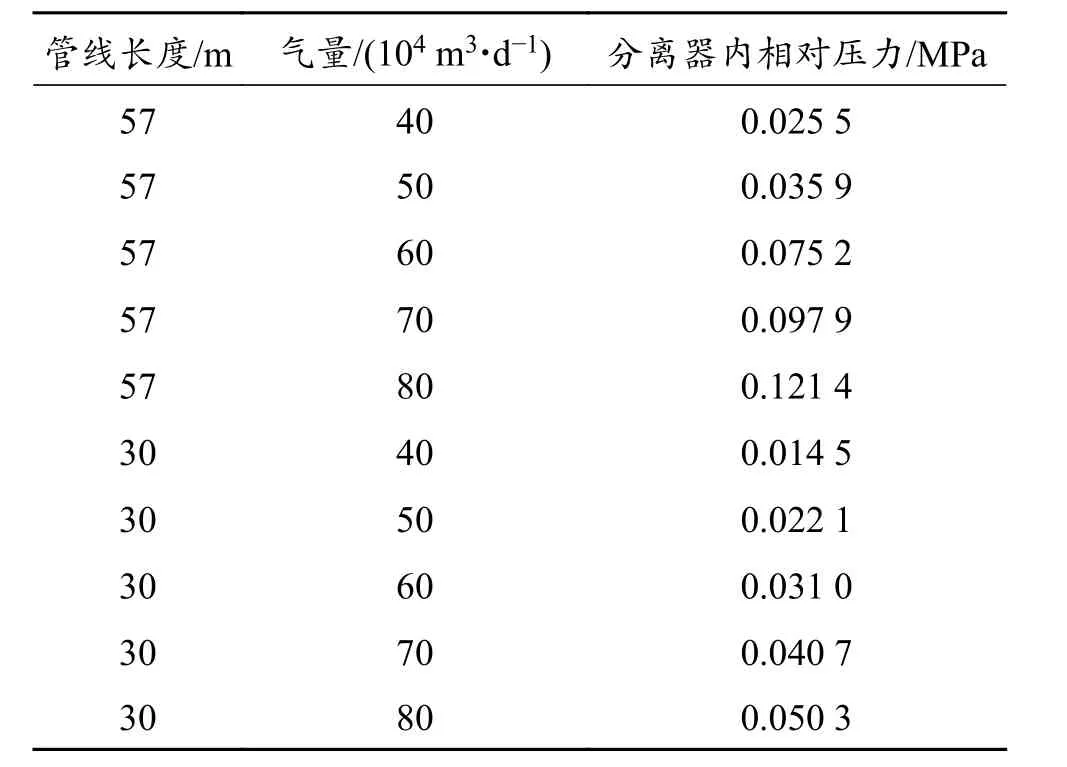

假设液封段为水,高度3.05 m,静液柱压力约为0.029 9 MPa。排气管线直径0.203 m条件下,排气管线有效长度57 m、出气量50×104m3/d时,产生的分离器内相对压力0.035 9 MPa已经超过静液柱压降,会出现串喷;但是如果排气管线缩短到30 m,同样的出气量就不会出现串喷现象(表4)。排气管线有效长度[6]可以通过改变弯接头形式和管道变径等方式而改变,最有效的缩短有效长度方式是增大排气管的直径。

表4 井控期间分离器内相对压力Table 4 Relative pressure inside the separator in the period of well control

3.2.2 气泡夹带在液体中排出

在初级分离之后,分离器的上半部分被气体占据,而下半部分被液体占据,部分小气泡随钻井液下落到分离器下半部的液体中。分离器设计过程中,会考虑一定的滞留时间,让液体中的小气泡逃逸出来,如果分离器内液相段内的气体上升速度小于液体下降的速度,将导致液相分离不充分。有学者[6]推荐气体在钻井液中上升速度为2.56 m/min,根据泡状流计算公式计算的气泡上升速度为12~18 m/min。

结合井喷流量模拟结果,得出压井阶段的钻井液速度都小于2.56 m/min,不会发生气泡被液体携带从排液管线排出。但是,在溢流阶段,模拟条件下分离器内钻井液下落速度都大于2.56 m/min,而且都小于12~18 m/min,见表5,此时,气泡是否被液体携带排出,需要根据实际情况进行评估,因为气泡在钻井液中上升速度跟钻井液的黏度等因素有关。有学者认为[18]高密度钻井液由于受高黏度的影响,使得气泡滑脱逃逸能力降低,气泡浮于液相中的时间增加。

3.3 钻井液体从排气管直接排出

钻井液通过初级分离后,下落到分离器下部,钻井液需要克服排液管线的循环摩阻排出。如果钻井液流量特别大,会出现钻井液从排气管直接排出,或者钻井液静液柱压力超过分离器工作压力,从安全阀排出。例如2010年墨西哥湾深水地平线钻井平台爆炸事故,在井喷期间大量钻井液进入分离器,超过液体处理能力,直接从排气管线和安全阀连接管线排放到平台。如图3所示,为分析钻井液是否能从排气管直接排出,根据工程流体力学,对截面1和截面2列伯努利方程,假设2个断面之间存在3个弯接头,两截面间的排液管线总长15 m,则

表5 分离器内液体下落速度Table 5 Liquid’s falling velocity inside the separator

式中,Z1为两截面之间的高程,m;p1、p2分别为截面1、截面2的压力,Pa;ξ为局部阻力系数;λ为排液管阻力系数;L为排液管长度,m;v2为排液管流速,m/s;ρ为液体密度,kg/m3;d为排液管直径,m。

图3 分离器内钻井液排出Fig. 3 Drainage of drilling fluid out of the separator

井控标准要求分离器液体处理能力要达到3 m3/min,钻井液滞留时间为1 min,这就要求分离器下部的有效液相段体积至少为3 m3。现场所用的钻井液气分离器有效高度大约3.6~7.0 m,假设内径1 m的分离器,液相段就占据了3.3 m,气体段的长度一般在2~3 m,而钻井液从分离器内部排出需要有一定的压头,将压能转化为动能。表6为根据式(4)计算出的不同直径排液管流量与分离器液体高程的关系,可以看出,要达到液体处理能力3 m3/min的标准要求,如果排液管直径0.127 m,液体高程需要3 m多,此时钻井液会把气体段全部占据,气液混合物进入排气管线,而排气管线的气体速度比较大,超过临界携液速度,将钻井液从排液管线排出。如果排液管线为0.203 m,液体高程不到1 m就可以满足标准要求,不会发生液体从排气管线排出。另外根据第一部分溢流阶段和压井阶段的计算得,钻井液的排量有可能要超过标准的要求。因此,在分离器大小一定的条件下,尽量选用大直径排液管,减少弯头的曲率半径,减小循环摩阻。

表6 分离器排液管液体流速与液体高程的关系Table 6 Relationship between liquid flow velocity and liquid elevation inside the drainage pipe of the separator

3.4 液气分离器的冲蚀分析

钻井井控期间,流动介质为气液固三相流动,流体中的固体颗粒对分离器产生冲蚀,钻井液气分离器的冲蚀以局部磨损为主,正对进液管的分离器内壁面冲蚀最为严重。冲蚀率跟流体速度、流体固相含量、进液管的尺寸等因素有关,结合现场状况和理论分析,分离器的冲蚀原因主要包含2种情况,一是高速粒子对壁面产生冲击造成变形磨损,二是粒子对壁面的切削磨损。

3.4.1 进液管尺寸分析

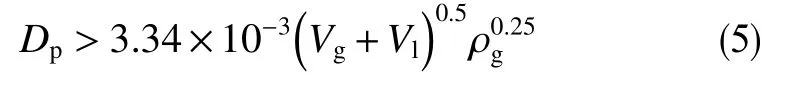

进液管尺寸决定了进入分离器流体的流速,如果进液管内径较小,流体流速高,分离器冲蚀就严重。钻井井控期间存在大量天然气,流体进入分离器后会迅速膨胀,存在焦耳-汤姆逊效应。流体进入分离器后压力迅速下降,溶解的气体析出,增加气体流量。为减轻上述问题,要控制进入流体的动能。结合钻井井控期间气液流速,根据式(5)得到所需的进液管内径见表7,可以看出,所需的进液管内径都较大,标准要求进液管内径不小于0.127 m,现场安装的进液管内径一般在0.102~0.203 m(4~8 in),可以满足气量不大的情况,如果气量特别大,即使分离器处理能力满足要求也会带来冲蚀等问题。

式中,Vg,Vl分别为气体与液体体积流量,m3/h;Dp为进液管内径,m。

表7 分离器进液管内径及混合物速度Table 7 ID and mixture velocity inside the incoming pipe of the separator

3.4.2 分离器冲蚀分析

国际上对冲蚀磨损的评判主要采用API RP-14E石油行业流体管道流动冲蚀设计准则,针对冲蚀磨损给出了临界冲蚀速度的经验公式[19-20]

式中,C为经验常数,对于气液两相连续流取100、间断流取125,对于气液固三相连续流取150~200、间断流取250;ρm为工作压力和温度下气液两相混合密度,kg/m3。

钻井井控条件下临界冲蚀速度一般为10~20 m/s,而井控期间在不同进液管直径时,气液的混合速度都超过了20 m/s(表7),并且钻井液中含有大量岩屑等固体颗粒,存在严重冲蚀问题,因此,分离器内部正对进液管的部位应该安装防冲蚀板,减少对分离器壁面的冲蚀。

3.5 钻井液气分离器其他方面分析

分离器属于压力容器,应按照标准要求安装安全阀。分离器的安全阀属于顶端导向安全阀,这种安全阀使用时不允许有任何背压,允许溢出的气体在安全阀周围扩散,不必将排放管接到远处。分离器上的安全阀排放管,只需接一个能通向大气的排放弯接头或者一个通向大气短管即可,对于海上平台宜引向舷外,固定式平台应考虑风向。安全阀的出口不能朝向设备、平台、梯子、电缆等处。

液封式分离器的排液管的液封高度宜3~5 m,应具有防虹吸管,虹吸管高出液封段0.5 m以上,海上平台宜将虹吸管线跟排气管线连接,防止进液量过大从虹吸管排出。如果条件允许,可以安装液封管线与分离器内部的差值压力表,可以检测液封段内液体量的情况,防止分离器排空。

分离器的工作压力范围较小,宜安装量程小的压力表。液气分离器的排气口应设置阻尼板,进液管宜安装防冲击板;分离器底部应具有0.3 m左右的排污槽,并设置人孔,便于工作人员观察分离器内部情况和清洁分离器。

4 案例分析

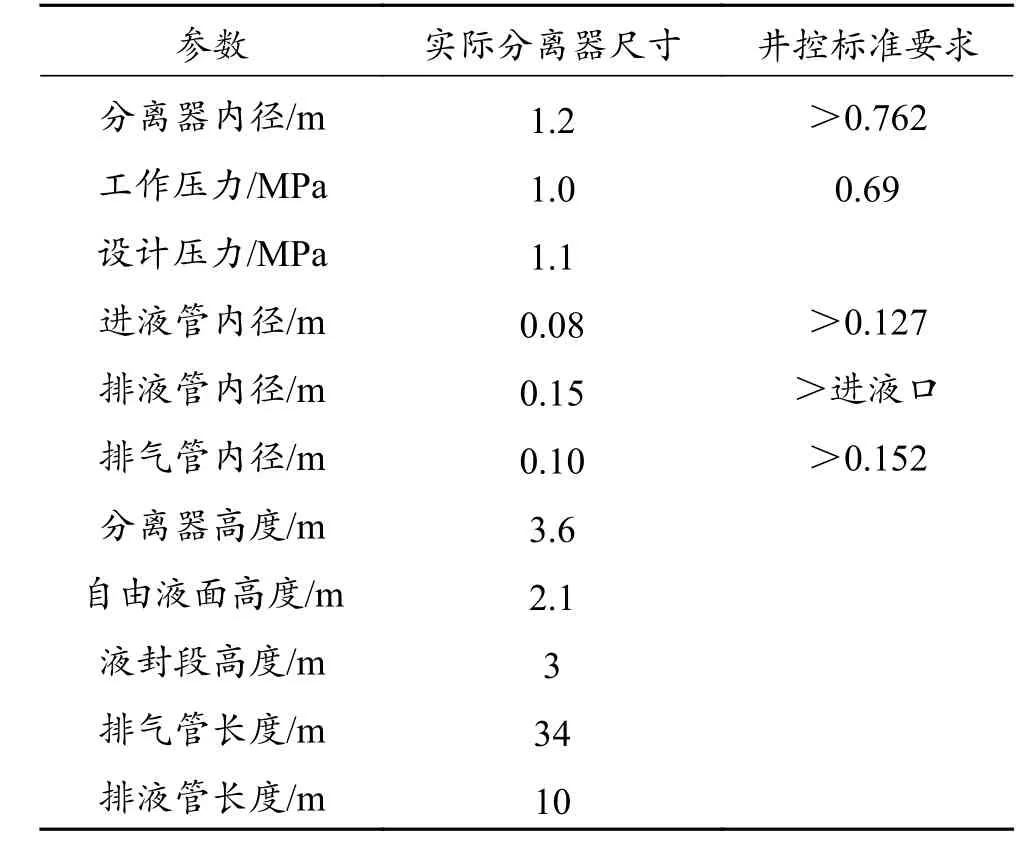

海上某油田温度梯度为3.50 ℃/100 m,原始地层压力系数为0.99~1.03,属于正常温度和压力系统。地层压力约11.3 MPa,油藏温度约50~70 ℃。钻井液气分离器的尺寸不符合现有标准要求(见表8),需要对其能力进行重新评估,并提出改进措施。

表8 某油田钻井平台分离器的基本数据Table 8 Basic data of the separator at the drilling platform of one certain oilfield

首先,从井控标准看,钻井液气分离器的直径、工作压力和高度是满足要求的,根据标准SY/T 0515—2014计算分离器液体最大处理量为142 m3/h,气体最大处理量为41×104m3/d,也满足要求,但是,分离器排气管线内径较小,结合液封段高度,利用本文的分析方法,得到气体的处理量只有7×104m3/d,不满足要求。

此分离器主要是出现串喷限制了分离器的气体处理能力,在分离器直径和高度一定的情况下,可通过增大排气管线的内径,或者增大液封段的高度等方式,提高分离器的气体处理能力。将排气管线内径增加到203 mm,气量达到50×104m3/d时,也不会出现串喷,见表9。

表9 排气管线内径增加后分离器内压力Table 9 Internal pressure of the separator after the increase of vent pipe ID

钻井液气分离器评估后,如果处理能力不能满足井喷的需要,可以通过表10的措施进行改进,并遵循以下原则:(1)首先选择内径大和高度高的分离器,可以明显提高钻井液气分离器的处理能力;(2)采用内径较大的排气管线,并减少弯接头和变径的使用,从而减小气体的循环摩阻;(3)增加液封段长度,防止串喷的发生,并可以辅助增加液体的滞留时间,提高液体的处理能力。

表10 分离器改造措施Table 10 Separator transformation measures

5 结论

(1)钻井液气分离器的设计和能力评估,应根据钻井井控期间井喷的条件,借助多相流井控软件估算最大的钻井液流量,气体的最大流量可按照《壳牌井控手册》方法预测。

(2)钻井液气分离器的主要有4种失效形式,其中,串喷,即气体通过排气管线的循环摩阻超过液封段的静液柱压力,导致气体从排液管直接排出是最容易失效的形式。分离器的排液管的液封高度宜3~5 m,应具有防虹吸管,虹吸管高出液封段0.5 m以上,海上平台宜将虹吸管线跟排气管线连接,防止进液量过大从虹吸管排出。如果条件允许,可以安装液封管线与分离器内部的差值压力表,可以检测液封段内液体量的情况,防止分离器排空。

(3)钻井液气分离器宜安装量程小的压力表,液气分离器的排气口应设置阻尼板,进液管宜安装防冲击板;分离器底部应具有排污槽,并设置人孔,便于工作人员观察分离器内部情况和清洁分离器。

(4)提高分离器的处理能力应遵循以下原则,首先选择内径大和高度高的分离器,再次采用内径较大的排气管线,并减少弯接头和变径的使用,并增加液封段长度。