叠船整机运输与滚装工艺在电厂码头的应用

2020-06-18林星铭

陶 伟,林星铭,张 超

(中交第三航务工程勘察设计院有限公司,上海 200032)

桥式抓斗卸船机是燃煤电厂常用的一种大型煤炭卸船设备,相较于其他形式的卸船设备,其对物料和船舶的适应能力强,营运成本相对较低[1]。但由于其整机质量大、重心高、外形尺寸巨大、外伸距长[2],对运输及安装要求非常高,选择合适的运输安装方式能有效避免波浪引起船舶颠簸对卸船机的损伤,降低施工难度和作业成本,并缩短施工工期[3]。

本文以菲律宾GNPower迪格宁(简称GNPD)燃煤电厂码头卸船机整机海上运输及滚装上岸为背景,对其运输船型的选择以及采用叠船方案的原因进行分析,并对其叠船方案的实施过程进行详细论述。

1 工程概况

菲律宾GNPD 2×660 MW 燃煤电站配套码头,建设2个7万t卸煤泊位(泊位总长可以满足1艘16万t散货船靠泊或1艘11万t散货船及1艘5万t散货船同时靠泊),码头面层宽26 m。码头设计高水位1.26 m,设计低水位-0.2 m,极端高水位1.89 m,码头面高程为10 m,码头前沿设计泥面高程为-20 m。码头卸煤配置4台1 750 th桥式抓斗卸船机,最大起吊质量43 t,轨距22 m,外伸距40 m,单机质量约1 100 t,可满足最大16万吨级船舶的卸船作业。

根据海上运输条件、现场施工作业资源条件、施工工期要求、成本限制等影响因素的不同,卸船机的运输与安装主要分为散装运输→现场拼装、整机运输→滚装上岸、整机运输→现场吊装共3种方式。考虑到该项目工期紧迫以及现场拼装成本较高,卸船机的运输及安装采用整机海运→滚装上岸的方式。

2 卸船机整机海上运输与现场滚装技术

2.1 技术难点

本项目2台桥式抓斗卸船机同时发运,1艘船接卸2台卸船机,整机运输始于江苏太仓,途经长江、东海、黄海、南海,直至菲律宾马尼拉湾,全程2 106 km,运输距离远且沿途航道水域情况复杂,而卸船机单机质量达1 100 t,合适的气象、潮汐条件以及合理的装载状态、船上绑扎方式关系到卸船机海上运输的安全,稍有不慎将引起重大事故[4]。整机滚装上岸过程中随着海水潮差以及卸船机位置的变化,滚装运输船舶姿态可能发生变化,会对卸船机局部结构产生安全隐患。

另外,此项目发运码头位于江苏太仓扬子江船业海工基地码头,码头面高程4.8 m,码头前沿水深-6 m,码头可滚装长度约200 m;而用户码头既菲律宾GNPD电厂码头前沿水深-20 m,码头面高程为10 m。两码头高差达5.2 m,而如此大的高差将导致难以选择能够同时满足在发运码头和用户码头进行整机上岸的滚装运输船。

2.2 船型选择

大型装备海上整机运输主要采用无动力驳船、甲板船和半潜驳船,而目前国内最大的整机运输甲板船“振华14号”载质量为4.6万t,型深13.5 m,满载吃水8.5 m,且该项目中发运码头与用户码头高差大,因此发运码头前沿水深无法满足大型甲板船或半潜船靠泊,而驳船或小型甲板船、半潜船吃水深度又无法满足用户码头整机滚装上岸的要求。

基于上述难点,采用叠船方案进行整机滚装上岸,即在滚装上岸前采用半潜船配载驳船的形式以提高船体整体吃水深度,适应用户码头的高程。综合考虑本次所运输的2台卸船机质量、轨距、工程码头的高程及运输海况条件等信息,选用“宁海拖6001”拖轮配合“宁海驳16001”无动力驳船进行海上运输;用户方码头整机滚装上岸则采用“创新之路”半潜船配载“宁海驳16001”的形式。船型参数见表1。

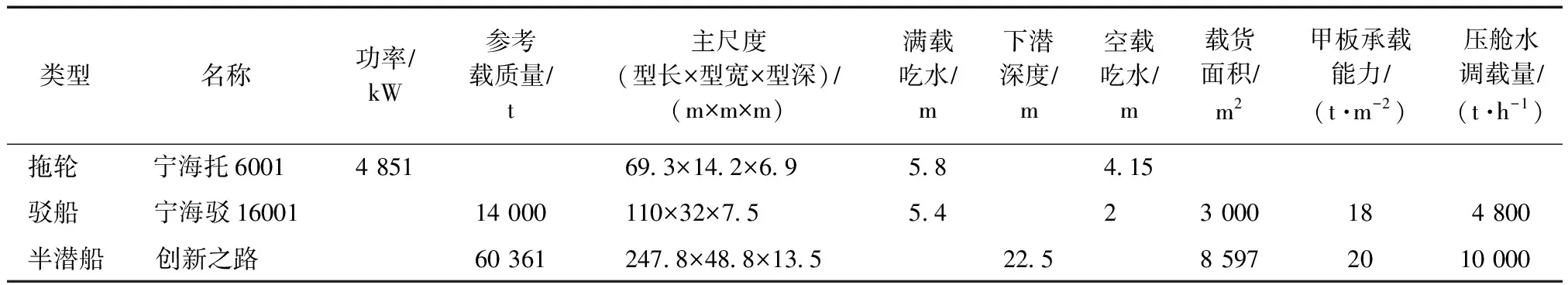

表1 卸船机整机发运及滚装上岸所采用的船型参数

根据船型参数可知,驳船吃水深度可满足发运码头水深要求,载质量满足同时运输2台卸船机的要求;而半潜船配载驳船之后通过调载,驳船甲板高度可满足用户码头高程要求。叠船方案解决了码头面高差大的问题。

2.3 海固方案

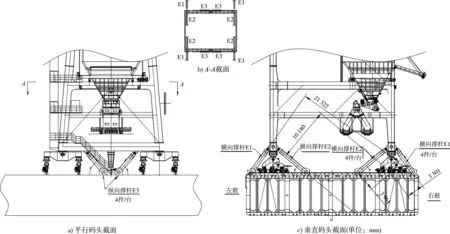

为保证卸船机在海上远距离运输遇到风浪等恶劣天气时自身结构的安全以及与船体联系的安全,需要对卸船机进行适当的加固与绑扎[5]。卸船机整机装配完成后,在发运码头整机滚装至“宁海驳16001”,卸船机上驳船后,采用撑杆固定,以确保无纵横向滑移及横向翻转,卸船机纵横向设硬绑扎,单台卸船机横向设置8根撑杆,一端焊接在驳船甲板,另外一端通过销轴铰接于海陆侧门架出厂时预留的耳板上。纵向设置4根直径0.72 m钢管撑杆,一端焊接在驳船甲板上,另外一端通过销轴铰接于海陆侧门架下横梁上的耳板上,固定方案如图1所示。

图1 卸船机在驳船上绑扎固定方案

2.4 叠船方案流程

为保证叠船方案的顺利实施,在滚装上岸项目实施之前要根据半潜船吃水和下潜深度,在用户码头附近选择水深合适的海域作为配载锚地。为方便半潜船下潜时驳船定位,在半潜船左舷的甲板上焊接两根带斜撑的钢管桩(图2),待天气条件成熟以及卸船码头准备工作完成后,驳船在“宁海托6001”的牵引下航行至卸船码头附近锚地,“创新之路”半潜船到达锚地后,下潜并调整位置,配载驳船,驳船叠停在半潜船上偏左舷位置并系泊定位钢管桩上,以保证驳船与码头岸线距离小于过桥梁长度,而半潜船则通过调整压舱水以保证船体平衡。

另外,由于“创新之路”半潜船甲板水平,且两侧船舷相对较矮,最低潮位0.5 m时,在非卸货期间半潜船舷边与码头护舷接触高度约为2.5 m,而在卸货期间半潜船舷边与码头护舷接触高度只有1.5 m左右,而半潜船受波浪力摇晃以及滚装上岸时由于荷载变化都会导致船体与护舷产生碰撞,船舷边与码头护舷接触高度过低会对护舷产生破坏。为防止危险发生,须在半潜船与护舷接触位置的甲板面焊接临时防撞装置(图2)。经ANSYS建模分析,每处防撞装置能够承受640 kN的水平力,一共布置2处,能够有效避免船体与护舷碰撞产生的破坏。

叠船完成后半潜船从锚地行驶至卸船码头,调整至滚装位置进行靠泊、带缆,为滚装上岸做准备。半潜船配载驳船后靠泊在用户码头。

图2 驳船定位桩以及防撞装置

2.5 过桥梁分析

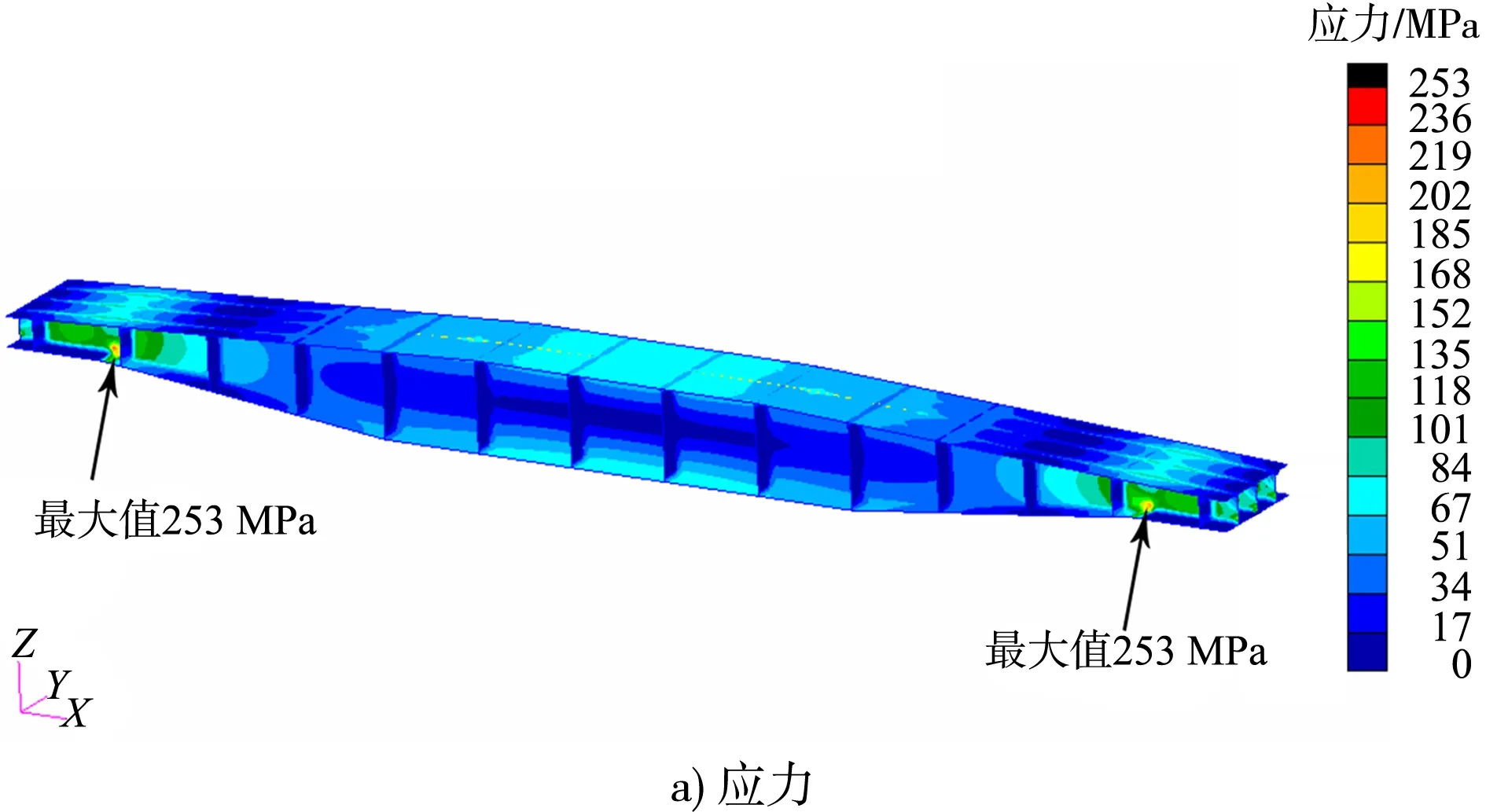

过桥梁是整机滚装上岸过程中铺设于码头面与整机运输驳船之间的临时轨道梁,一共4条,每条过桥梁铺设位置与卸船机门腿位置一一对应。过桥梁长度为10.46 m,材料为Q355低合金高强钢,梁顶面设置轨道,两端设置一定锥度以提升过桥梁中间段受力,并适应滚装时船舶抬升产生的角度偏差。由于整机上岸过程中,卸船机从驳船过渡至码头时过桥梁整段悬空,结构受力最大[6],且该叠船方案导致驳船与码头前沿之间的距离比普通单船滚装上岸时更大、过桥梁更长,为确保安全,需要对过桥梁进行结构受力分析。

使用仿真软件建立过桥梁有限元模型,计算分析结果见图3。该过桥梁受载时最大应力为253 MPa,满足Q355钢材许用应力;挠度最大值为8.78 mm,位于梁中间位置,小于梁总长的11 000,满足使用要求。

图3 过桥梁受载后分析结果

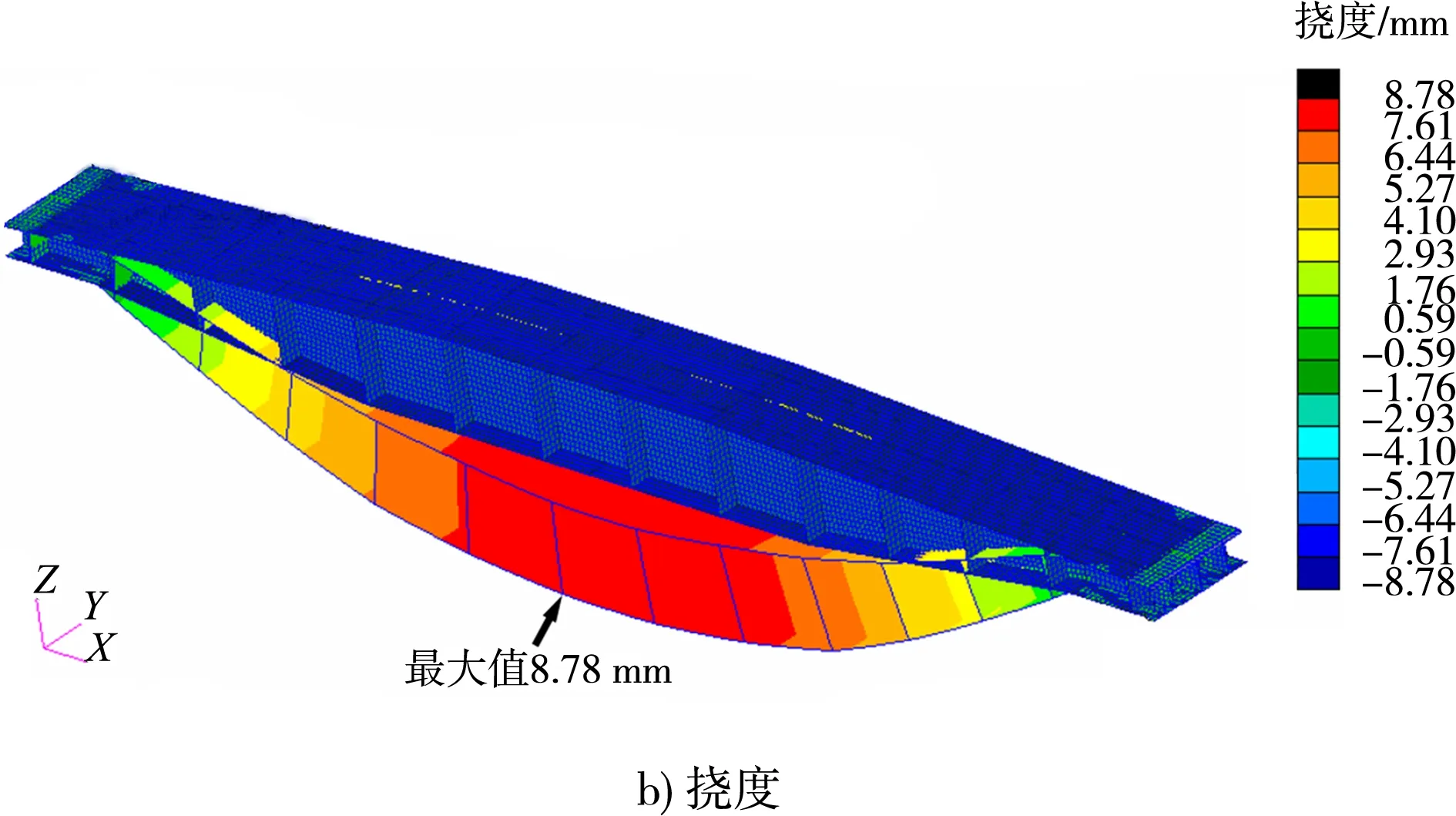

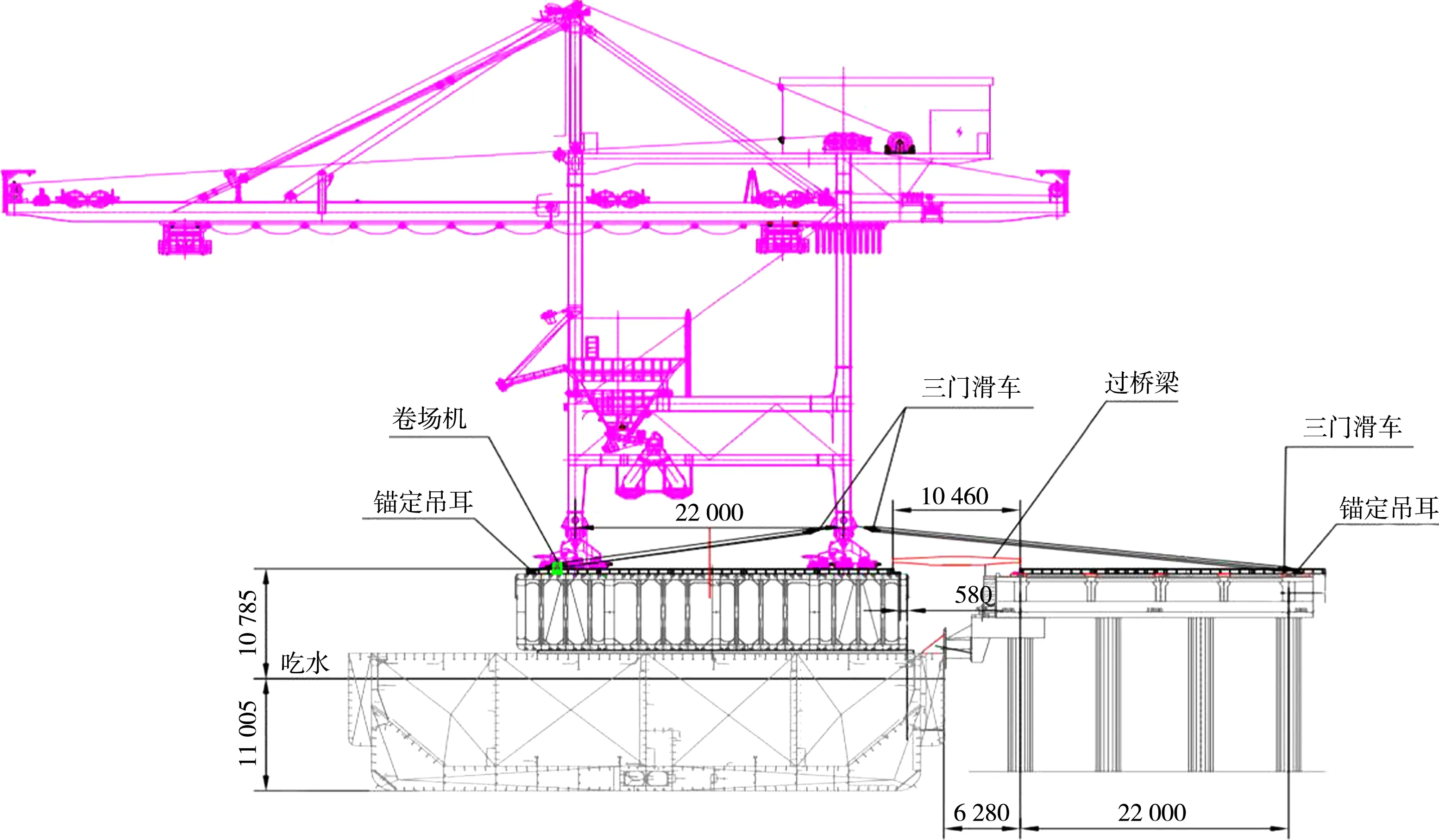

2.6 整机滚装上岸流程及工艺要点

卸船机整机运输船到岸,滚装上岸工作正式开始,滚装整体布置如图4所示。整机滚装流程及工艺为:1)半潜船在外海锚地配载甲板驳并行驶至用户码头靠泊、调整位置、带缆固定;2)甲板面及码头面铺设临时轨道,卷扬机就位、固定,焊接导向轮,安装用于牵引、保护的4套钢丝绳,切割解除绑扎固定撑杆,安装过桥梁;3)准备工作进行完毕,等待潮位合适,滚装牵引工作正式开始,2台卷扬机同步进行,保持拉点位置对称,卸船机牵引过程中,半潜船应通过连续调载来控制船只始终保持基本平衡并随时监控船只的侧倾,防止甲板轨道与过桥轨道的高差过大。卸船机就位后立即在临时轨道上焊接行走止挡,防止卸船机滑移;4)卸船机两个大车平衡梁中间位置各使用2台6 300 kN的液压千斤顶进行顶升,行走台车旋转90°,然后同步调整千斤顶使卸船机落轨(先海侧、后陆侧)。落轨后牵引卸船机至码头设定停机位置并进行锚定。

图4 滚装整体布置(单位:mm)

3 结语

1)大型桥式抓斗卸船机的运输与安装方式要根据具体工程情况进行选择,合理的运输与安装方案能够有效缩短项目工期,减少场地占用时长,从而降低工程成本。

2)卸船机整机海上运输、滚装上岸风险系数高,需要对海固方案、叠船方案以及滚装上岸的全流程进行把控,结合具体情况制定合理方案,把握施工细节。

3)针对发运码头与用户码头高差大的特殊工况,选择合适的船型,采用叠船方案能够保证大型桥式抓斗卸船机的滚装上岸工作的顺利实施。