微型燃气轮机燃烧室设计计算

2020-06-16王庆五魏明翔张俊伟王锦琴

王庆五,魏明翔,张俊伟,王锦琴

(华北电力大学动力工程系,河北保定071000)

0 引言

微型燃气轮机(以下简称燃机)具有体积小、质量小、噪声低、寿命长等优点,单机容量一般在数千瓦到数百千瓦,由压气机、燃烧室和涡轮机三大部分组成。燃烧室的作用是将压气机送入的压缩空气与喷入的燃料在一定的压力下混合燃烧,产生高温气体,再流入涡轮做功。燃烧室是微型燃机的核心部件之一,燃烧室的性能好坏从一定程度上决定了燃机总体性能的好坏,因此,燃烧室的设计是燃机设计中的主要环节,目前多采用大中型燃机燃烧室的设计方法对微型燃烧室进行初步设计。但由于微型燃机燃烧室的体积较小,表现出与大中型燃机燃烧室不同的特性,如燃油在微型燃烧室中滞留的时间短,与空气的掺混效果不理想,容易造成燃烧不充分;同时,微型燃机燃烧室表面积与体积的比值较大,使得传热损失大,容易熄火。20 世纪70年代,燃烧室的设计一般采用经验试凑法,即通过试验研究对燃烧室不断进行优化改进,直到设计出来的燃烧室满足方案要求,该方法需要大量的经验积累以及后续的不断完善。随着研究的深入,研究人员总结出了较多的经验及半经验公式,再加上近代计算机技术及数值仿真软件的支持,大大缩短了燃烧室的设计周期[1-3]。近几年,计算流体动力学(Computational Fluid Dynamics,CFD)的不断发展更是大大促进了燃烧室设计的发展。但CFD 方法使用的前提是燃烧室结构已经确定,一般是已知燃烧室进口气流参数和燃烧室几何尺寸,通过计算、验算流量分配、燃烧时间等是否合适,然后根据计算结果调整壁面进气孔、燃烧室直径、长度等几何尺寸,从而达到所需要的燃烧要求。

鉴于大中型燃机燃烧室与微型燃机燃烧室之间存在巨大差别,无论是类似的经验公式、半经验公式、零维设计,还是CFD 方法,都与实际情况存在较大区别,因此,需要一种专门针对微型燃机燃烧室的设计方法,而这种方法应该符合微型燃机燃烧室的实际情况,并且设计方法不能太过繁杂。

本文提出一个设计方法,燃烧室的设计主要确定3个方面的数据:长度、内外筒直径和内外筒上孔的分布。假设燃烧室内空气流量和燃气温度均沿轴线方向线性分布,根据质量守恒定律计算燃烧室的长度;燃烧室内外筒直径根据经验值确定;而燃烧室筒壁上通流孔的分布则采用等效面积法。该方法是计算燃烧室筒壁空气流量分配最简单也是较适用的方法,能在很短的时间内估算出燃烧室筒壁的空气量分配,特别适用于燃烧室设计初期燃烧室调试过程中分析燃烧性能,该方法假设燃烧室筒壁各孔的相对流量正比于孔的相对面积,从而将燃烧室壁面空气通流量的设计直接关联为面积的分布。

1 燃烧室的结构特点和设计方法

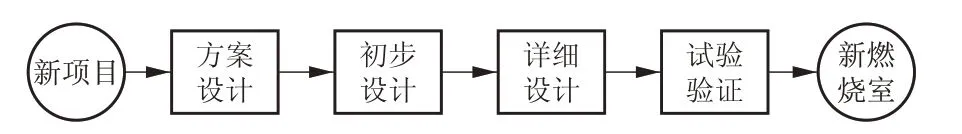

一般情况下,燃烧室的设计包括图1 所示的4个阶段[4]。

图1 燃烧室设计流程Fig. 1 Combustion chamber design process

方案设计是确定燃烧室的设计需求;初步设计是确定燃烧室基本尺寸并修改这些基本尺寸以达到方案设计阶段的设计要求;详细设计是在初步设计完成之后对燃烧室进行的详细设计;最后的试验验证是通过试验得到燃机燃烧室的各项性能,对设计完成的燃烧室进行验证,判断是否满足设计要求,因为有几项参数不能通过仿真计算的方式得到,燃烧室设计中存在的某些问题只有通过试验方式才能发现[5-6]。

燃烧室内的燃烧是一个非常复杂的过程,存在点火、蒸发、湍流混合等物理及化学反应,对从理论上分析燃烧室的燃烧过程增加了不少难度[7-11]。燃烧室的初步设计是获得性能优良燃烧室的基础。

1.1 结构特点

相比于大中型燃机燃烧室,微型燃机的燃烧室结构形式比较单一,经常采用环形直管燃烧室。

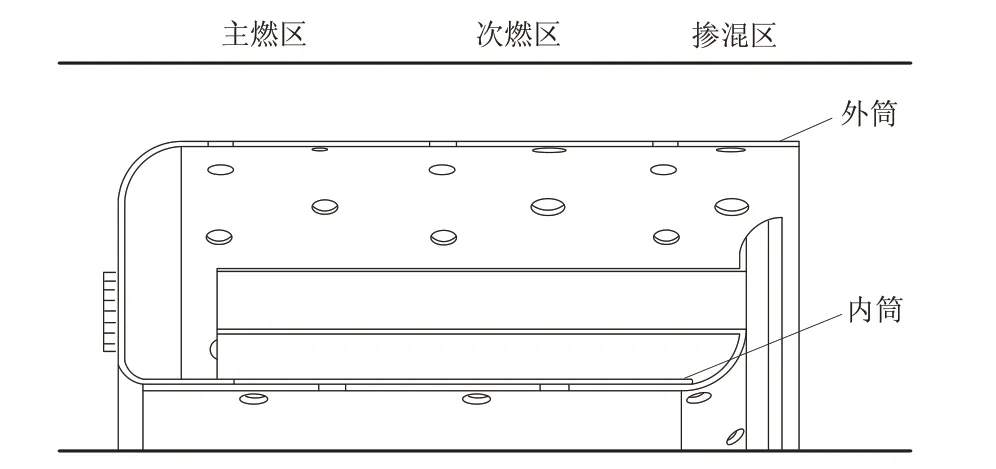

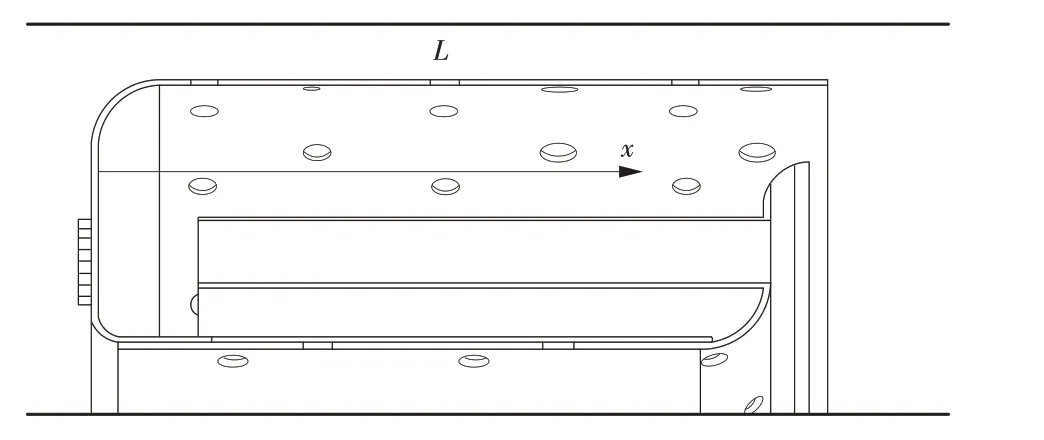

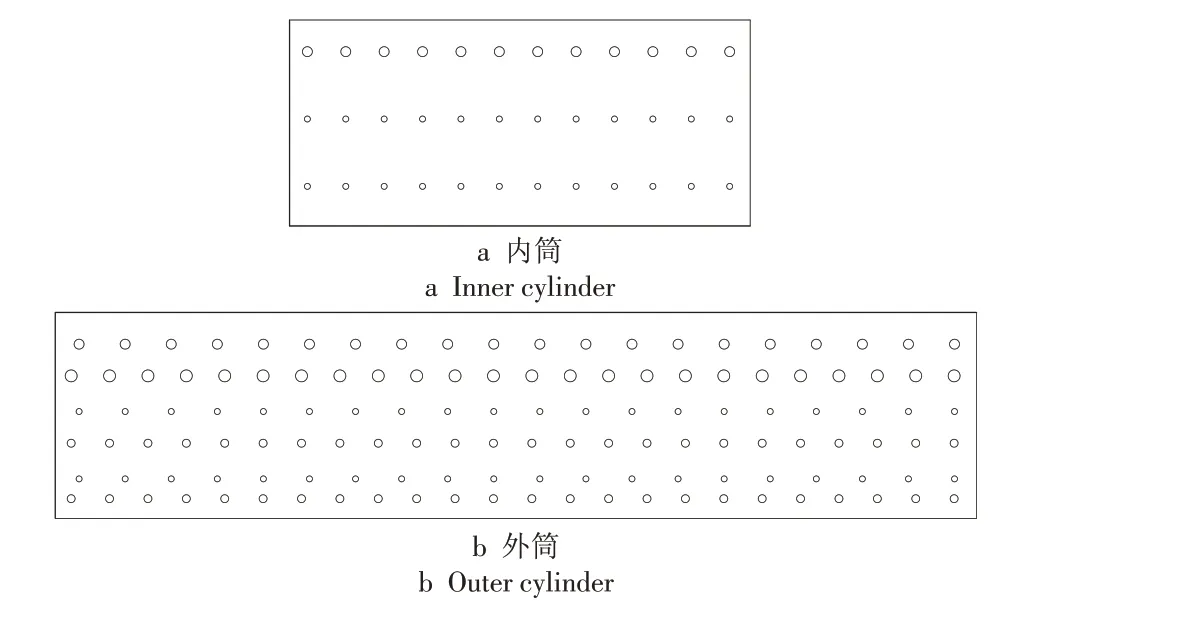

微型燃机燃烧室主要由内外筒、前后端面、燃油雾化装置等部分组成。空气经过压气机后进入燃烧室与轴套、机壳之间的内外环形流道,通过燃烧室筒壁上的众多孔进入燃烧室。燃烧室结构如图2所示。

图2 燃烧室内筒、外筒及分区Fig.2 Inner cylinder,outer cylinder and zoning of the combustion chamber

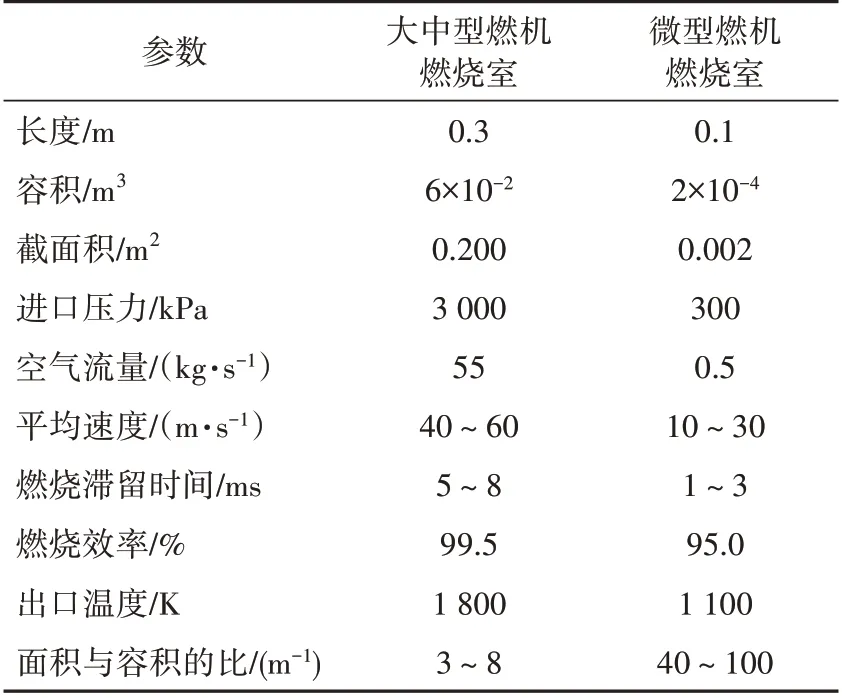

微型燃机燃烧室设计的困难在于它的长度短、体积小、空间有限,存在燃烧不充分、传热损失大和容易熄火等问题。除了尺寸的区别,微型燃烧室与大中型燃烧室在结构上也存在差异,如燃烧筒、蒸发装置等。微型燃机燃烧室与大中型燃机燃烧室的差异见表1。

表1 微型燃机燃烧室与大中型燃机燃烧室的差异Tab. 1 Differences between micro and large gas turbinecombustion chambers

1.2 初始条件

本文以某燃机为例,介绍微型燃机燃烧室的设计方法,燃烧室的出入口压力和温度已经确定,燃机外壳和轴套尺寸已经限定。

2 计算模型

2.1 功能分区

燃烧室可以分为主燃区、次燃区和掺混区3 个功能区[12-13],尽管这3个功能区的分界并不明显。

主燃区为燃油的燃烧提供充足的空气,并在燃烧区域产生一定的回流,以增强燃油和空气的混合、稳定火焰。受燃烧时间和燃烧条件的限制,燃油在主燃区一般不能燃烧完全。

次燃区又称二次燃烧区,能恢复燃料在高温时解离造成的损失,同时为主燃区未完全燃烧的燃油提供充足的空气,使之燃烧完全,这个区域提供的空气量大于燃烧反应需要的空气量,未参加反应的空气则起到冷却燃烧火焰的作用。

燃烧时产生的燃气温度很高(1 200∼2 000 K),由于燃烧室和叶轮材料的限制,燃烧室出口温度太高会影响高温部件的寿命,所以燃烧室设计了掺混区以冷却火焰。掺混区用于进一步冷却燃烧室的筒壁和火焰,确保筒壁温度在材料的承受范围内,由这部分区域进入燃烧室的空气最终混入燃气,对火焰进一步冷却。

3个功能区的分布如图2所示。

2.2 温度选择

本节的温度选择主要指主燃区温度的选择。为了保证燃油充分燃烧,在主燃区设计余气系数为1,即燃油与空气完全反应,两者均无剩余。而燃烧室总的空气流量为0.138 80 kg/s,需要的燃油量为0.003 74 kg/s,而燃烧0.003 74 kg/s 的燃油需要消耗的理论空气量为:0.003 74×14.7=0.055 0(kg/s)(14.7 为最佳空燃比),这就是主燃区的最小进气量,这部分空气量占总空气量的39.6%。这是根据完全燃烧确定的主燃区空气量。

空气量直接决定了主燃区的温度,因此还可以根据温度需要调整主燃区的空气量。主燃区的火焰温度对燃烧产物有很大的影响,从图3可以看出,当主燃区的温度为1 700~1 900 K 时,燃烧产物中的CO 和NOx的体积分数都较小,因此,可以将这个温度作为主燃区的设计温度[14-15]。目前,许多燃烧技术通过富氧燃烧和贫氧燃烧来控制燃烧区的温度,以减少燃烧产物中污染物成分。取燃烧区的温度为1 800 K,相当于余气系数a为1.4~1.7。

根据温度确定主燃区所需的空气量qmpz。

式中:qmf为燃油量,0.003 74 kg/s;QLHV为燃油热值,42 900 kJ/kg;qmpz为主燃区所需的空气量;Tf为主燃区火焰温度,K;T03为燃烧室入口空气温度,388 K;cpg和cp分别为燃气和空气的定压比热容,分别为1.244,1.005 kJ/(kg·K)。

图3 CO和NOx体积分数随主燃区温度的变化Fig.3 Volume fractions of CO and NOx changing with the main combustion zone temperature

选择Tf为1 800 K,得到主燃区空气量qmpz为0.086 8 kg/s,占总空气量的62%,余气系数为1.56。

燃烧室都设置有蒸发管,实际燃烧室的空气流分4个部分。

(1)主燃区的空气量qmpz。由蒸发管的空气量qm0和主燃区筒壁孔的空气量qmph组成,qmpz=qm0+qmph,其中qm0占20%~40%[16-19]。

(2)次燃区筒壁孔的空气量qmdc。这部分空气在燃烧室外面流过主燃区后在下游通过次燃区筒壁孔进入燃烧室,与主燃区的燃烧产物混合。

(3)掺混区筒壁孔的空气量qmlc,这部分空气在燃烧室外面依次流过主燃区和次燃区后在它们的下游通过掺混区筒壁孔进入燃烧室,与燃烧产物混合。

流经燃烧室的总空气量qm=qmpz+qmdc+qmlc。

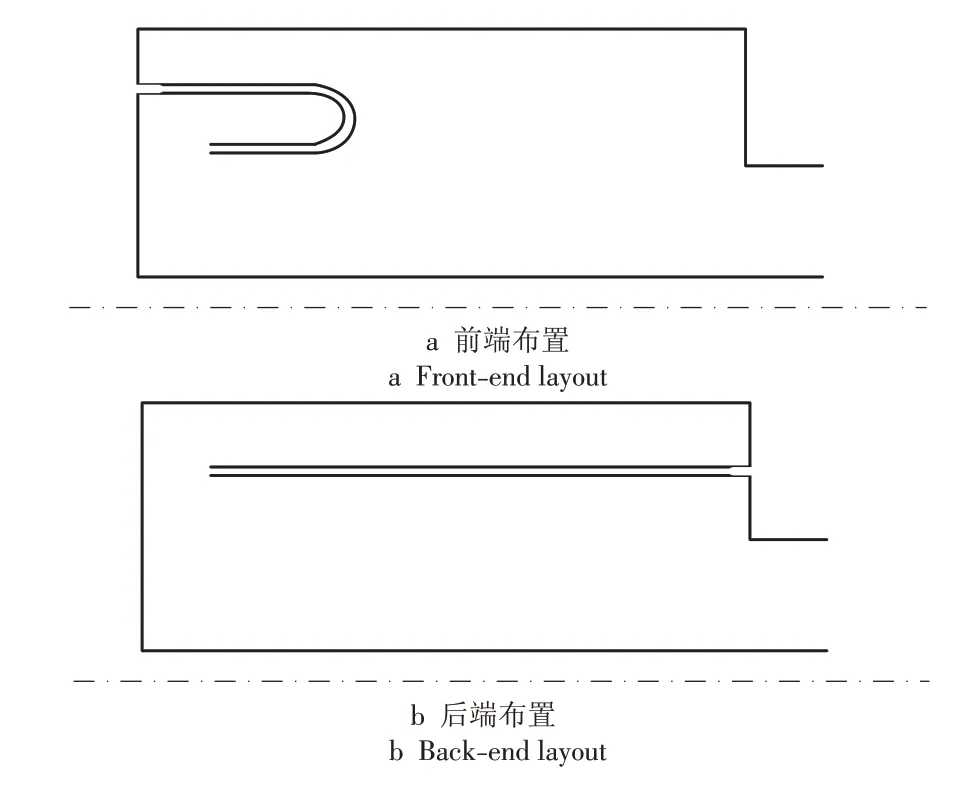

蒸发管有前端布置和后端布置2种形式,如图4所示。前端布置蒸发管的空气直接从压气机到蒸发管,这部分空气不经过燃烧室的壁面,对壁面没有冷却作用;后端布置中的空气在进入蒸发管之前先流经燃烧室,这部分空气对燃烧室的壁面有一定的冷却作用。

2.3 截面直径

通常认为燃烧室的截面积越大越好,因为燃烧室截面积越大,气流流速越低,空气和燃气在燃烧室内的滞留时间增加,燃烧更加稳定,对提高燃烧效率有利,对燃机的点火也有好处。在燃烧室尺寸不受限制的情况下这个观点是对的,但如果燃机的外壳直径已经确定,增大燃烧室的截面积会使燃机壳和燃烧室外筒之间、轴套和燃烧室内筒之间的环形面积减小,环腔内空气的流速增加,静压降低,导致燃烧室内外筒壁孔的静压降减小。过大的燃烧室截面还会使射入燃烧室的空气穿透力下降,造成燃烧区域气流湍流强度不足,不利于空气与燃烧产物的混合。

图4 蒸发管位置Fig.4 Location of the evaporation tube

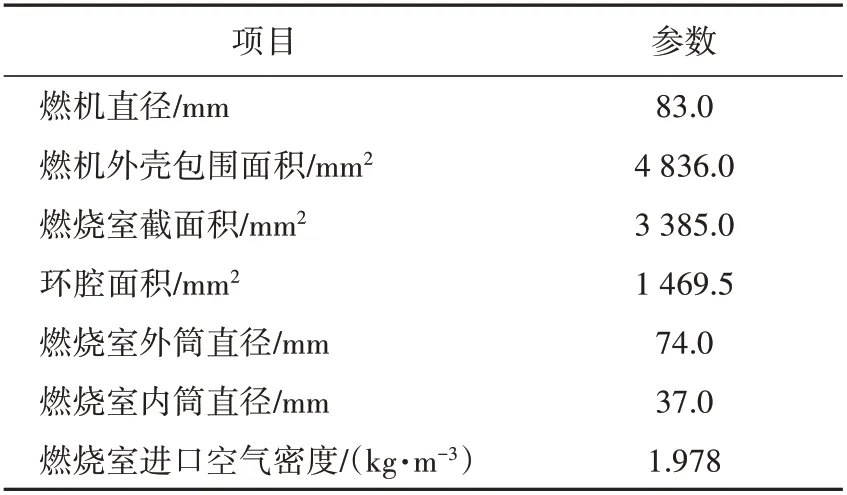

按照试验研究结果[20],大中型燃机燃烧室截面积为机匣面积的0.60~0.72,参照该比例取0.70,得到微型燃机燃烧室截面积为3 385.0 mm2(微型燃机外壳直径为83.0 mm,外壳包围的面积为4 836 mm2)。轴套的外径是27.0 mm,假设燃烧室内筒和轴套间的环腔宽度与外筒和机壳间的环腔宽度相等,得到燃烧室的内、外筒直径分别为35.4,74.6 mm,取内筒直径为37.0 mm,外筒直径为74.0 mm,如图5所示。燃烧室截面参数见表2。

表2 燃烧室截面参数Tab.2 Parameters of the combustion chamber section

图5 燃烧室内、外筒尺寸Fig.5 Dimensions of the inner and outer cylinders of the combustion chamber

2.4 长度

燃烧室的长度主要由燃油的滞留时间决定。受尺寸限制,燃油在微型燃机燃烧室内滞留时间仅1~3 ms,要燃烧得充分,燃油就要汽化得快且充分。燃烧室设置蒸发管以加速油滴的蒸发,本文设计燃烧滞留时间为1 ms。如果雾化效果不好,燃油粒径过大,将会出现燃烧室火焰后移、出口温度分布不均、壁面局部过热等问题。

主燃区为燃油和空气的混合物提供稳定燃烧的空间并保持火焰的稳定。主燃区过短,燃油燃烧不充分或者还未开始燃烧就被冷却,燃烧效率低;主燃区过长,需要的冷却长度就长,会增加冷却空气量而减少燃烧区空气量,对燃烧的稳定不利。

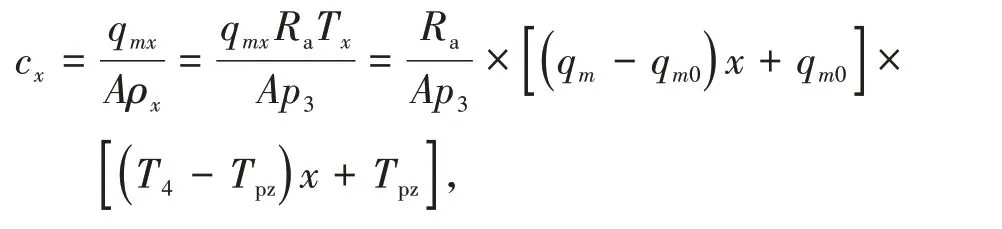

接下来计算燃烧室的长度。空气经过蒸发管和筒壁孔分2 步进入燃烧室,这些蒸发管和筒壁孔出口气流沿着燃烧室的长度方向间断性分布,造成空气流量沿长度方向的突变。为了分析方便,把空气流量看做连续分布,假设燃烧室截面上空气流量和燃气温度沿长度方向呈线性分布(如图6 所示),在相对长度(实际长度占总长度的比例,取值范围从0∼1)为x的截面上空气流量为qmx=(qm-qm0)x+qm0,这个式子表示:在相对长度为0的燃烧室前端位置,空气流量来自蒸发管,蒸发管可以是前端布置也可以是后端布置;随着相对长度的增加,空气流量呈线性增加,在相对长度为1的燃烧室后端位置,空气流量增加到燃烧室空气总流量。燃烧室截面上的温度Tx=(T4-Tpz)x+Tpz(T4为燃烧室出口温度;Tpz为主燃区温度)。

图6 流量和温度线性分布Fig.6 Linear distribution of flow and temperature

用流量和面积计算燃烧室截面上的气体速度

式中:ρx为燃烧室截面上的气体密度;A为燃烧室截面积;Ra为空气常数;p3为燃烧室压力。

通过长度和速度得到燃油在燃烧室中的逗留时间

例如:qm=0.138 80 kg/s,qm0占qm的15%,则qm0=0.020 82 kg/s;燃烧室截面积A=(74×74-37×37)×3.14/4=3 224(mm2)=0.003 224(m2),燃烧室压力p3=214 000 Pa,空气常数Ra=287,主燃区最高燃烧温度Tpz的确定比较复杂,这里按污染物排放量最小取为1 800 K,燃烧室出口温度T4=1 150 K。

将数值代入上式可得t=0.025L。如果要燃油在燃烧室中的滞留时间t≥1.0 ms,即0.025L≥1.0 ms,则可得L≥40 mm。本例略加长燃烧室的长度,取52 mm,计算的燃油滞留时间为1.3 ms。

取燃烧室长度为52 mm,主燃区长度Ldz为燃烧室长度的4/9、次燃区长度Ld占比为3/9~4/9、掺混区长度Lc占比为1/9~2/9。这里取Ldz=23 mm,Ld=20 mm,Lc=9 mm。

2.5 壁孔

燃烧室筒壁开孔面积除了要考虑空气流量的分配外,还要综合考虑压力损失和燃烧效果。燃烧室筒壁上开孔总面积越大,孔的射流速度越小,压力损失越小,但会导致燃烧情况恶化;反之,孔的射流速度越大,压力损失越大,但于燃烧有利。

微型燃机燃烧室主燃区第1排孔的位置可以选择蒸发管出口处的同一横截面。筒壁孔选择结构简单、加工成本低的圆孔。

为主燃区、次燃区和掺混区分配空气流量,流量分配的计算方法有面积法、流阻法等[20-21],其中面积法最为简单和方便,它假设各排孔的相对流量等于孔的相对面积,也就是某个孔的流量占总流量的份额等于该孔的面积占孔总面积的份额。

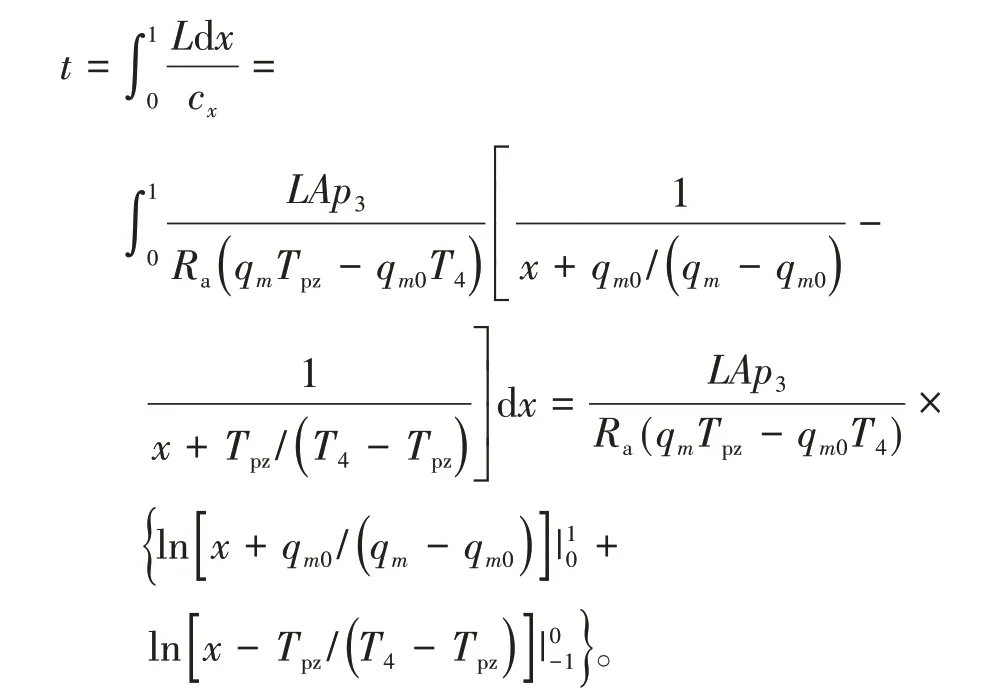

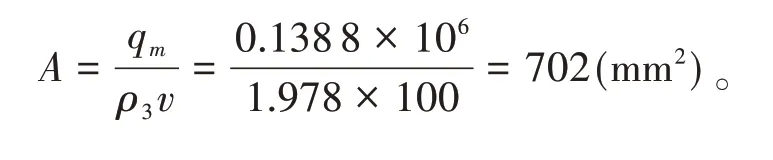

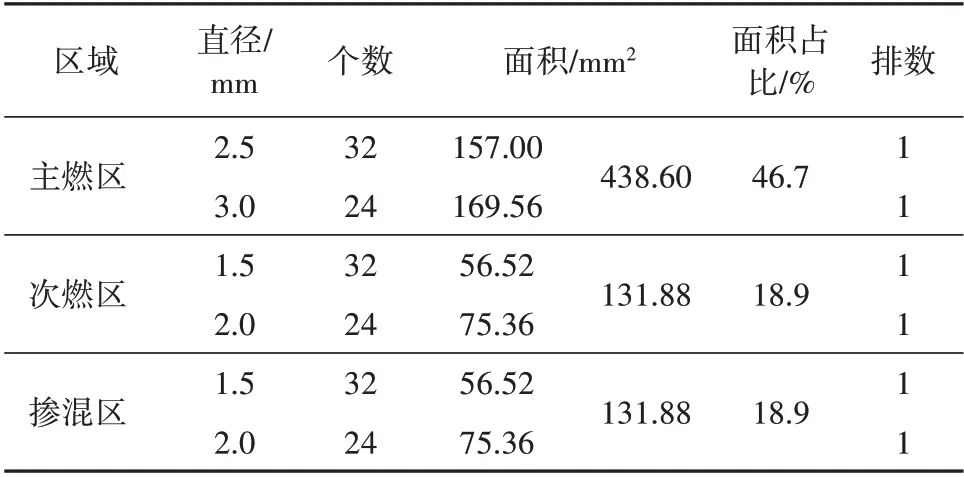

面积法的基本假设为:沿燃烧室任一轴向截面,燃烧室内外压差相等;燃烧室筒壁孔中气流密度不变;各孔的流量系数完全相同。假设空气垂直进入燃烧室壁面各孔的速度v都为100 m/s,空气总流量为0.138 8 kg/s,则总开孔面积为

主燃区温度控制在1 800 K,蒸发管布置在燃烧室后端,对燃烧室各区进行流量分配。

前面计算得出该方案下主燃区空气量占总空气量的62%,其中蒸发管中空气量占总空气量的15%,则主燃区筒壁孔流经的空气量占总空气量的47%。选取次燃区空气量占总空气量的20%,其余是掺混区的空气量,占总空气量的18%。

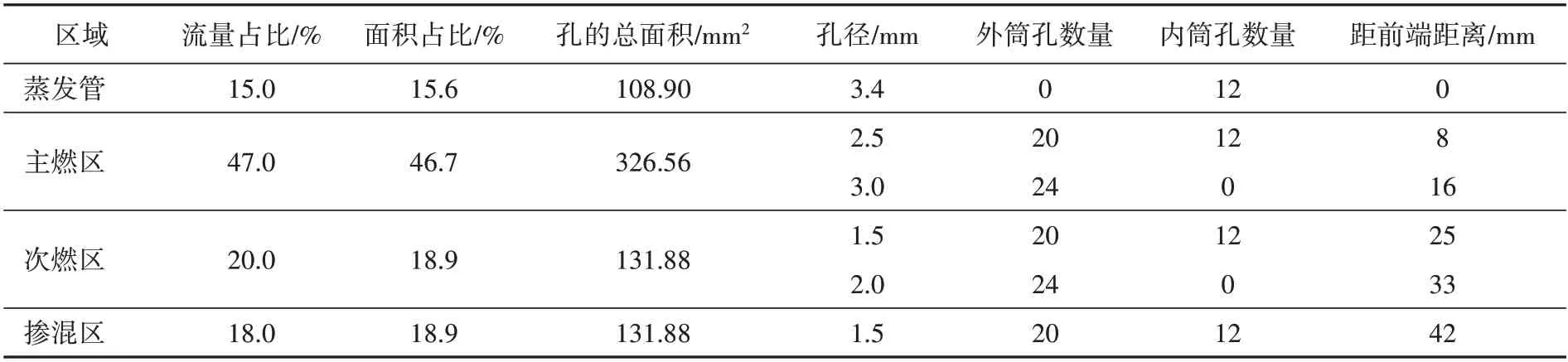

根据等效面积法,空气流量正比于孔的面积,则蒸发管的面积为702×15%=105(mm2),同样选取蒸发管由外径为4.0 mm、壁厚为0.3 mm 的12 根不锈钢管制成,则蒸发管的实际面积为108.9 mm2。同理可得主燃区筒壁孔面积为330 mm2,次燃区筒壁孔面积为140 mm2,掺混区筒壁孔面积为126 mm2。各区通流孔参数见表3。

表3 各区域通流孔参数Tab.3 Parameters of vents for air flow in each zone

本算例蒸发管位于燃烧室的后端,设蒸发管位于燃烧室内筒,通过蒸发管的空气需要先经过燃烧室内筒与轴套之间的环腔。燃烧室外筒壁上孔数与内筒壁上孔数加蒸发管上孔数之比大致是2∶1,由此可得燃烧室外筒壁上孔的数量是内筒壁的3.6倍,见表4。通流孔分布的展开图如图7 所示,成型后的燃烧室如图8所示。

图7 通流孔分布展开图Fig.7 Expanded view of the vent distribution

3 试验结果

华北电力大学自行设计的微型燃机采用本文设计的燃烧室,多次点火试验运行过程中,既没有熄火也没有火焰喷出,表明燃机工作状态良好。

表4 燃烧室筒壁孔的分配方案Tab.4 Distribution scheme of vents on the wall of combustion chamber cylinders

图8 燃烧室成型图Fig.8 A completed combustion chamber

4 结论

针对微型燃机燃烧室缺少专门有效设计方法的问题,本文给出了符合微型燃机燃烧室实际情况的一种设计方法。燃烧室内外筒直径主要根据经验进行设计;燃烧室的长度根据燃油在燃烧室中的滞留时间,采用理论分析进行确定;火焰筒上主燃孔、次燃孔和掺混孔的面积则根据面积与流量成正比的假设进行设计。最终确定了燃烧室的基本尺寸(包括直径、长度)、火焰筒上孔的结构配置及燃烧室结构。实际运行结果表明,本文提出的设计方法切实可行,实现了微型燃机燃烧室的快速、准确设计。