多流程循环流化床生物质锅炉在园区集中供热中的应用

2020-06-16初雷哲张衍国严矫平

初雷哲,张衍国,严矫平

(1.北京热华能源科技有限公司,北京100085;2.清华大学a 能源与动力工程系,b 清华大学-滑铁卢大学微纳米能源环境联合研究中心,c 热科学与动力工程教育部重点实验室,北京100084)

0 引言

工业园区作为工业企业的聚集区,在各地的经济发展中均拥有举足轻重的地位。在加工业相对集中的工业园区中,很多企业的加工工艺都需要用到蒸汽或者热水。在早期园区建设过程中,园区的供热由各用热企业自行建造的锅炉供应。由于各企业选用的锅炉形式、燃料类型、污染控制措施不一致,无法统一管理,很难对供热产生的污染物排放进行有效控制。在国家大力提倡节能减排和环保监控日趋严格的背景下,工业园区以集中供热替代原来高污染的分散供热是未来的发展趋势[1]。

在我国现阶段的资源结构中,煤仍占主导地位,但是在环保要求较严的区域,燃煤锅炉受到严格控制;天然气锅炉由于燃料成本高,只能适用于附加值较高的工业园区;在生物质资源丰富的地区,可以采用生物质作为园区供热的燃料[2-4]。生物质燃烧技术常用的是层燃技术和循环流化床燃烧技术,其中循环流化床燃烧技术因燃烧效率高、污染物排放低等特点得到快速发展,但由于生物质灰中的碱金属含量高,锅炉尾部受热面容易积灰[5-9]。

兴化城东脱水蔬菜工业园区集中供热项目采用了多流程循环流化床燃烧技术。该技术除了具有常规循环流化床燃烧技术的优点,还采用了中温分离技术,能有效减少生物质燃烧过程中锅炉尾部的积灰问题。本文以该项目为例,介绍了多流程循环流化床生物质锅炉在园区集中供热中的应用。

1 园区供热概况

江苏省兴化市是全国闻名的脱水蔬菜加工基地,脱水蔬菜重要的加工工序是蒸汽烘干。原来的蒸汽供应是分散供汽,每家企业都有自建锅炉,为容量2~4 t/h 的链条炉,燃料采用煤和稻壳。这些锅炉的运行效率低且几乎没有任何烟气污染物处理措施,对周围环境造成严重污染。为解决上述问题,园区决定采用清洁、高效的集中供热技术替换分散的小锅炉进行供热。

园区集中供热技术的选择要符合当地燃料资源状况。粮食加工是兴化市另一特色产业,主要是以大米加工为主,每年能产生大量的稻壳;同时当地农业发达,秸秆资源也很丰富。生物质的硫含量低、反应活性好,适于燃烧利用,且全生命周期的碳排放量约为零。采用多流程循环流化床生物质燃烧技术可以充分利用当地资源,减少对环境的污染[10-13]。本项目的最大蒸汽需求量约为80 t/h,各企业的用汽参数为0.7~0.8 MPa 的饱和蒸汽,项目建设2台45 t/h的多流程循环流化床生物质锅炉。

2 多流程循环流化床生物质燃烧技术

多流程循环流化床燃烧技术是一种基于传统循环流化床(CFB)燃烧技术开发的新型循环流化床技术,它将传统立式循环流化床的一级炉膛改为水平布置的三级炉膛,所以又可被称为卧式循环流化床,炉膛内的流动折返增加了一级物料循环,形成了两级物料循环,其技术原理如图1 所示。沿炉内气体流动方向,炉膛依次分为主燃室、副燃室和燃尽室:燃料由主燃室下部加入,与通过风室进入的空气发生反应,高温烟气携带主燃室内的物料进入副燃室,在副燃室与燃尽室的拐角处,烟气中部分大颗粒物料由于惯性分离下来,通过一级返料装置回送到主燃室,形成第1级物料循环;从副燃室出来的烟气在燃尽室放热、降温后进入出口旋风分离器,对烟气中的颗粒物进行分离,分离下来的固体物料由二级返料装置返回主燃室,形成第2 级物料循环[14-17]。

图1 多流程循环流化床工作流程Fig.1 Working process of a multi-pass CFB

多流程循环流化床独特的结构形式使其特别适用于生物质的燃烧:一方面生物质的挥发分高、在炉内停留时间短,容易导致中小型工业锅炉燃烧不完全,而多流程循环流化床采用了三级炉膛,大大增加了反应行程,使得燃烧更充分;另一方面,炉内烟气热量经过三级炉膛的吸收,在燃尽室出口温度已经降低到500 ℃左右,避开了生物质灰的高温黏结区间,可以有效防止锅炉尾部受热面积灰。

3 锅炉结构及运行情况

3.1 锅炉结构

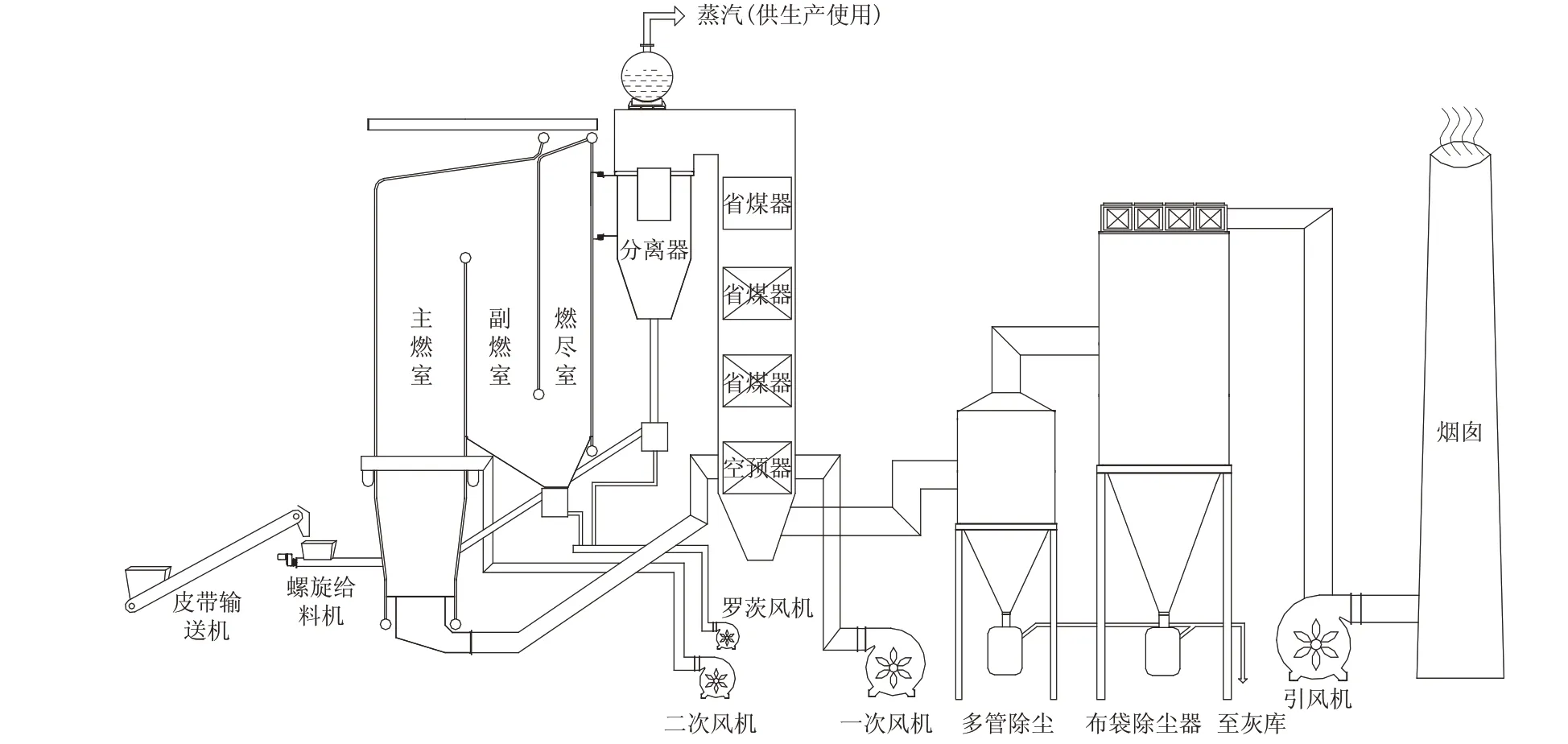

项目在充分考虑园区供热条件的情况下,建设了2 台45 t/h 的多流程循环流化床生物质锅炉。锅炉主体部分由主燃室、副燃室、燃尽室、旋风分离器、省煤器、空气预热器(以下简称空预器)组成,如图2 所示。三级炉膛采用全膜式壁结构,能有效减小散热损失。本项目设计燃料为稻壳,稻壳灰中硅含量较高,会使得运作中炉内磨损严重,所以在主燃室密相区、主燃室与副燃室结合部位敷设防磨内衬。

给料系统设置在锅炉前侧,采用皮带输送将燃料运输到炉前料仓,再由螺旋给料机从主燃室下部送入炉膛。生物质燃料的灰分含量少,所以本项目在主燃室侧面还设有床料给料装置用于补充炉内床料,保证床压稳定。

本项目采用两级配风,一次风通过主燃室底部风室通入,比例为60%左右,其余的风量作为二次风,从加料口上方通入炉膛。通过一、二次风的比例调整,控制主燃室底部为欠氧氛围,维持床温在750~800 ℃之间,可有效控制NOx的原始产生量。未燃尽的燃料与二次风继续反应,大颗粒物料在副燃室经过一次分离回到炉膛形成第1 级物料循环;从燃尽室出来的烟气中的固体物料进一步被尾部旋风分离器分离下来并通过二级返料装置回到主燃室继续反应。两级物料循环使未燃尽的物料在炉内循环反应,有效地提高了锅炉的燃烧效率。从旋风分离器出来的烟气温度为500 ℃左右,烟气热量被尾部烟道的省煤器和空气预热器吸收后,温度降到150 ℃左右,然后经除尘达标后排入大气。

图2 该项目多流程循环流化床锅炉系统流程Fig.2 Process chart of a multi-pass CFB in the project

3.2 污染物处理措施

本项目锅炉烟气排放执行GB 13271―2014《锅炉大气污染物排放标准》,烟尘、SO2和NOx的质量浓度不超过50.00,200.00,200.00 mg/m3。本项目采用多管除尘加布袋除尘的组合式烟尘处理工艺(如图2 所示):多管除尘成本低,可以将烟气中大部分颗粒物脱除下来,但是无法满足排放标准;后面采用的高效布袋除尘器可以进一步地脱除颗粒物,保证出口的排放质量浓度达标;由于生物质原料中硫含量很低,所以烟气中SO2含量极低,本项目不需要增加脱硫设施;多流程循环流化床炉膛内反应温度低,结合分级配风,在主燃室密相区形成还原性氛围,可以控制NOx的原始排放质量浓度满足本项目要求。

3.3 运行情况

项目投运后,经第三方检测CFB 效率达到89%,污染物排放烟尘、SO2和NOx质量浓度分别为9.66,16.00,115.00 mg/m3,远低于设计要求和国标中燃气锅炉的排放标准,即使在锅炉最小负荷(约10 t/h)下,锅炉仍能稳定、达标运行。本项目安装有烟气在线监测系统,根据测数据显示,锅炉负荷变化时,污染物排放能稳定达标,其中NOx的排放受主炉膛温度和烟气氧含量变化的影响,运行过程中通过合理配风,降低炉膛温度和出口烟气氧含量可以有效地控制NOx的排放。

本项目的设计燃料为稻壳,但是在运行过程中,由于稻壳的价格波动,实际使用燃料还包括木片、树皮、树枝等,将这些燃料破碎到10 cm 以下,可实现与稻壳的任意比例混烧,大大降低了项目的运行成本。

4 结束语

工业园区集中供热改造可以提高园区的能源利用效率,有利于大气污染物排放的监控。根据园区燃料现状,选用合适的燃烧技术是保证集中供热改造成功的前提。多流程循环流化床技术在工业园区生物质集中供热项目上的应用表明,该技术是一种清洁、高效的燃烧技术,并且对生物质燃料具有很好的适应性,特别适用于生物质资源丰富、多种燃料的混合掺烧的场景,可以有效地控制项目运行成本,对集中供热造成的负荷波动有很好的适应性,能保证不同负荷下锅炉的稳定运行和污染物的稳定控制。