一种油箱气囊的失效机理分析与优化研究

2020-06-15顾建军黄民昌李兴勇杜方辉

顾建军, 黄民昌, 陶 键, 李兴勇, 杜方辉

(上海航天控制技术研究所, 上海 201109)

引言

作为液压系统中不可或缺的一种液压辅助元件,某装备油箱的工作性能决定了该装备液压系统的工作稳定性与可靠性,而油箱的工作性能完全取决于工作于其内部的气囊的工作性能。与气囊式蓄能器工作原理一致,工作于油箱内部的气囊的主要功能是将油箱中气体与液体相隔并将气体膨胀所产生的气体压力能转化成液压流体的液压能,功能转换原理易于实现,并可吸收一定的压力脉动[1-3],广泛应用于航空、航天等领域闭式液压系统中。

油箱与蓄能器内部气囊的寿命直接决定了油箱与蓄能器的工作寿命,从而决定了整个液压系统的工作寿命。气囊的寿命主要通过其耐油性能与气密性能指标予以考核评价,耐油性能与气密性能不佳将影响闭式液压系统中液压油工作介质的正常流动,降低部分液压元件的工作寿命,严重时将导致整个液压系统无法正常稳定工作,因此,不断提升油箱与蓄能器内部气囊的耐油性能与气密性能已经成为目前闭式液压系统范畴亟需解决的一项关键问题。

目前,国内外学者主要针对蓄能器及其内部气囊的应用前景[4]、动态特性[5-7]、疲劳[8-9]、仿真分析[10-12]等方面展开研究,但对如何优化提升性能方面的研究相对较少。本研究主要针对某装备油箱内气囊耐油性能与气密性能不佳的情况,从气囊的模具设计与生产工艺过程两方面展开优化研究,并通过相应专项性能实验予以验证。

1 结构组成与工作原理

如图1所示,装备油箱组件主要由油箱、气囊、托盘、弹簧、密封圈等零件组成。

图1 油箱组件结构原理图

通过对装备闭式液压系统中油箱内部的气囊充以一定压力的氮气使之膨胀伸长并压缩弹簧,在弹簧的弹力作用下与闭式液压系统的液体压力作用下达到新的压力平衡状态,气囊的轴向位移达到稳定,闭式液压系统中产生一定量的初始压力,形成正压系统,将油箱中的液压油工作介质通过油箱底部的管路接头挤压出去,此时气囊以膨胀伸长的状态浸泡在液压油中;当气囊内的氮气释放后,气囊在弹簧弹力的作用下回到初始位置,此时气囊以自然收缩的状态浸泡在液压油中,达到保护气囊的效果。

油箱中的液压油工作介质在新的压力平衡状态下通过油箱底部管路接头经液压管路、冷却器、粗油滤到达柱塞泵的吸油口,经精油滤、液压管路等液压元件与被测产品液压系统相通。此外在装备液压系统辅助油路中设置了蓄能器、压力继电器、温度继电器、溢流阀、电磁阀等液压元件,达到保护装备与被测产品液压系统的作用。

在气囊膨胀挤压液压油作用下,柱塞泵的工作模式由自吸油模式变为压力供油模式,极大改善了柱塞泵的工作环境,延长了柱塞泵的工作寿命,提升了装备闭式液压系统的稳定性与可靠性。

2 失效机理分析

当气囊耐油性能与气密性能不佳,即出现渗油与漏气情况时,将会造成装备闭式液压系统压力下降,供油不足且达不到规定流量要求从而造成被测产品测试不通过的现象以及柱塞泵自吸现象的发生,降低柱塞泵工作可靠性与寿命;同时造成液压系统液压油工作介质中混有气体,出现气蚀现象,损害液压元件,造成装备液压系统无法正常稳定工作。

通过解剖大量故障气囊进行故障分析,得出以下结论:

(1) 故障气囊内、外表面存在众多分模线,气囊反复充放气过程中分模线附近容易出现应力集中现象,容易出现裂纹,存在渗油隐患。经分析,气囊内外表面分模线众多属于模具设计问题,因此,对气囊模具进行优化设计,从设计源头将分模线数量降到最低,有助于提升气囊耐油性能与气密性能,从而提升装备液压系统的工作稳定性与可靠性;

(2) 故障气囊外观质量上普遍存在不同程度的缺胶、气泡、杂质等缺陷,为渗油薄弱点,气囊长时间处于充气膨胀状态并浸泡于液压油工作介质中时上述薄弱点处存在渗油隐患。因此,优化气囊的生产工艺过程,避免缺胶、气泡、杂质缺陷的出现,有助于提升气囊的耐油性能与气密性能,从而提升装备液压系统的工作稳定性与可靠性。

3 改进措施

针对上述机理分析出的分模线与缺胶、气泡、杂质等渗油隐患点,重点对气囊模具设计和生产工艺过程两方面进行了优化改进研究。

3.1 模具优化设计

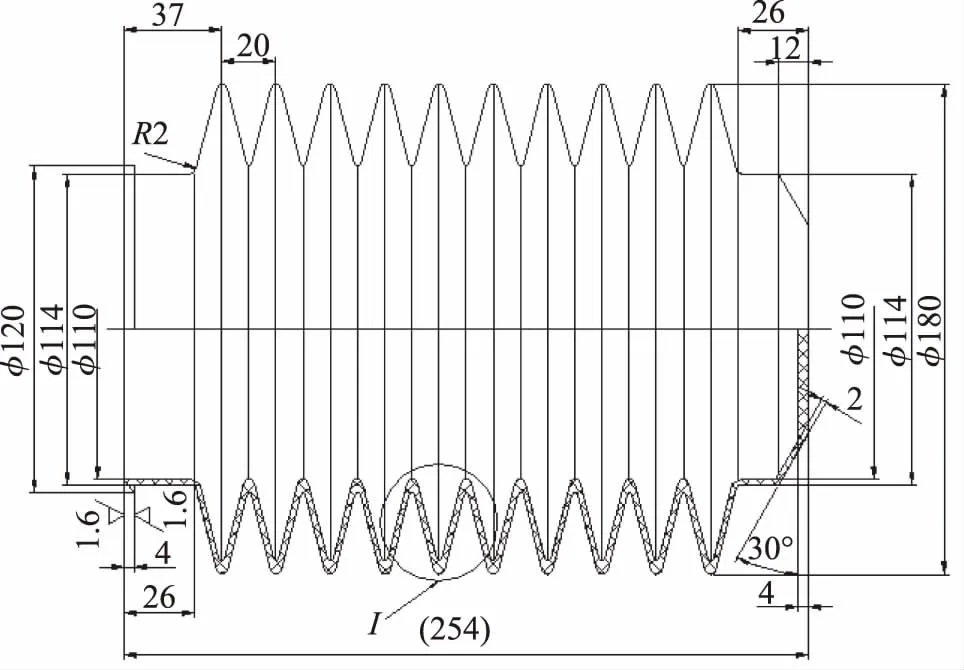

气囊二维尺寸如图2所示。

气囊的模具主要由上模具、下模具与模芯模具组成,上、下模具为分体式结构设计,模芯模具分为分瓣式与一体式结构设计。

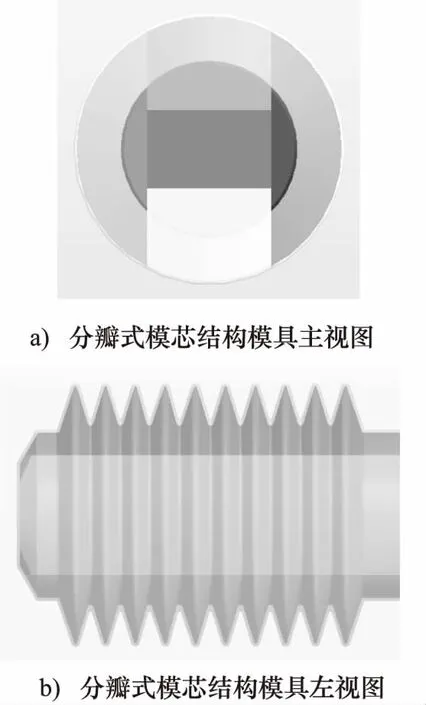

分瓣式模芯结构示意图如图3所示,将模芯设计成5块独立结构,结构设计复杂,尺寸精度要求高,不易控制。

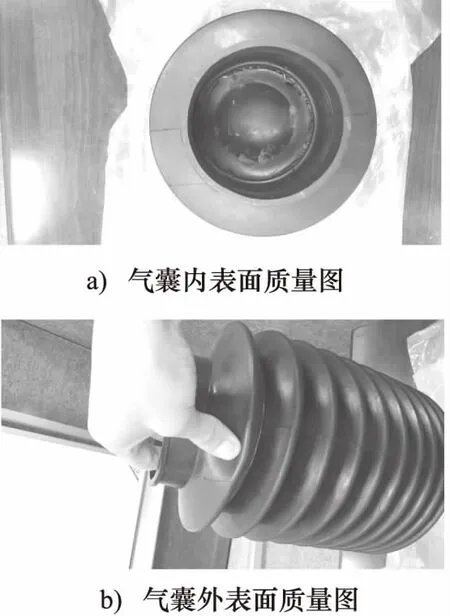

如图4所示,采用分瓣式模芯模具加工得到的气囊内、外表面均有众多分模线,底部易出现裂纹, 且局

图2 气囊二维尺寸图

图3 分瓣式模芯结构模具示意图

图4 气囊表面质量图

部存在壁厚不均匀现象,属于分瓣式模芯模具固有问题。对长期浸泡于液压油工作介质中的气囊进行频繁的充放气过程中容易引起分模线处应力集中现象,增加渗油隐患,导致装备液压系统无法正常稳定工作。修剪气囊内、外表面分模线处的飞边过程中很容易划伤产品,造成缺胶,导致产品生产效率与合格率低下,因此,亟需对气囊分瓣式模芯模具进行优化设计。

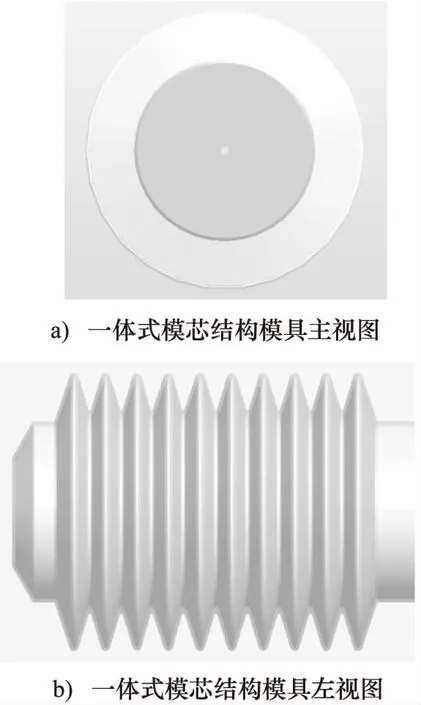

如图5所示,将分瓣式模芯优化设计成一体式模芯结构,结构设计简单,易于控制,可靠度高,既解决了分瓣式模芯造成的分模线众多与壁厚不均匀的问题,又消除了分瓣式模芯在硫化过程中因压力较大导致产品底部接缝处出现裂纹的现象。上、下模具起模后,通过一体式模芯中间设计的充气道充气使气体聚集于气囊底部,产生的气压使气囊逐渐脱离模芯并实现最终脱模。

图5 一体式模芯结构模具示意图

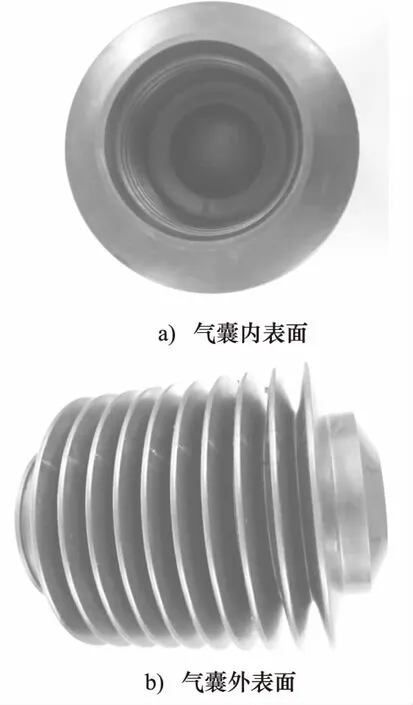

如图6所示,采取一体式模芯加工出的气囊产品外观质量得到极大改善,表面光滑,无缺胶、裂纹,壁厚均匀,且分模线数量降低至2条,飞边修剪难度降低,提升了产品生产效率与合格率。

3.2 生产工艺过程优化

由分瓣式模芯模具优化设计成一体式模芯模具后,结合气囊试生产过程中出现的啃模、卷气起泡、脱模撕裂等生产现象,制定了相应的工艺优化措施,通过严格控制装胶量、半成品规格、 硫化等生产工艺过程,

图6 气囊表面质量图

提升气囊耐油性能与气密性能, 具体生产工艺过程优化措施如下所述:

(1) 优化挤出口型设计,直接挤出V形胶条,严格控制气囊上、下模具与模芯之间间隙处的装胶量;

(2) 通过对合格的胶料补充增加筛选过滤过程,保证气囊胶料的均匀性;

(3) 通过严格控制气囊半成品的尺寸规格与重量,防止产品抽边和胶量过剩现象发生;

(4) 半成品进入硫化工艺过程前,先通过低温定型工艺去除胶边,然后再升高温度进行硫化处理;

(5) 优化启模工装,细化充气脱模工艺流程。

4 试验与工程应用情况

通过油箱组件上的接头,外接一精密压力表,用于监测气囊中N2压力,其余管路接头均用堵头堵住,形成密闭油箱系统,用于对优化后的气囊进行气密性能和耐油性能专项性能验证试验,试验内容如下所述。

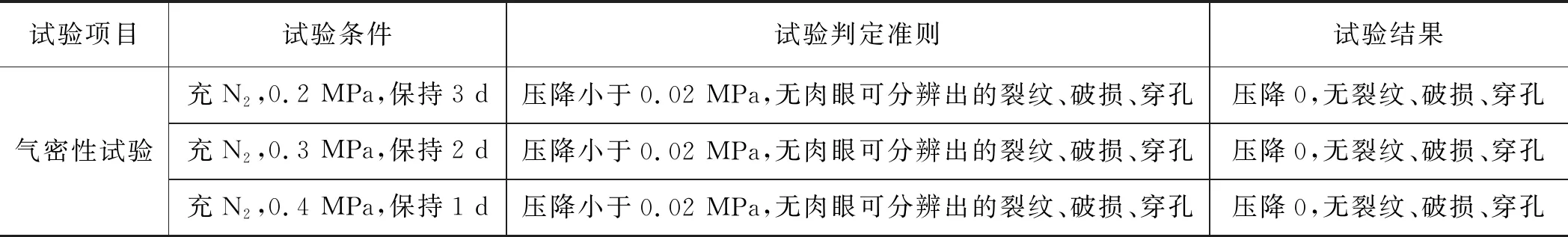

4.1 气密性能试验

如图1所示,对油箱组件中的气囊分别充以0.2, 0.3, 0.4 MPa的N2,并分别保持3 d, 2 d与1 d,保持期满后,检查油箱组件精密压力表,压降应小于0.02 MPa,检查气囊表面应无肉眼可分辨出的裂纹、破损、穿孔现象,试验情况见表1。

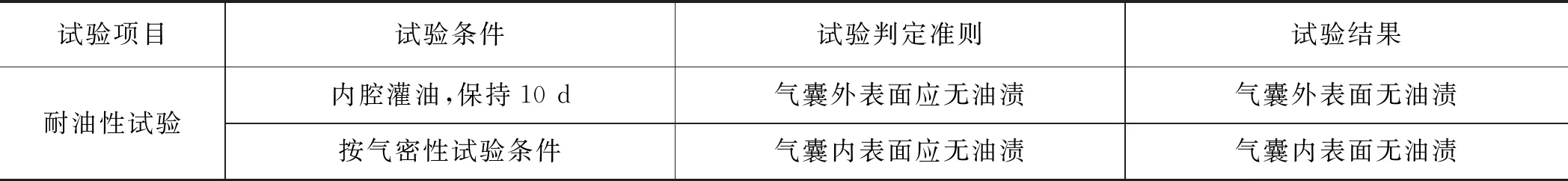

4.2 耐油性能试验

如图1所示,对油箱组件中的气囊内腔加注液压油,保持10 d后检查气囊外表面质量,应无油渍;在对气囊进行气密性试验后,放掉气囊内部气体,打开油箱组件上盖,观察气囊内表面,应无油渍现象,试验情况见表2。

4.3 工程应用情况

根据历年装备技保售后服务统计显示,交付各地的百余套装备在使用新气囊后的近3年实际工程应用中,装备性能稳定可靠,至今未出现过因气囊问题导致的装备故障现象发生。相比于之前旧气囊平均1年不到的使用寿命,优化后气囊的寿命得到倍数增加,极大提升了装备液压系统的工作稳定性与可靠性,降低了人力、物力等技保售后服务成本,取得了优质成效。

表1 气密性能试验情况表

表2 耐油性能试验情况表

5 结论

作为液压系统辅助元件油箱中的重要组成部分,气囊的耐油性能与气密性能直接影响到装备闭式液压系统的工作稳定性与可靠性,严重时将引起液压元件损坏,导致液压系统无法正常工作。本研究主要针对某装备油箱内气囊耐油性能与气密性能不佳的情况,从气囊的模具设计与生产工艺过程两方面展开优化研究,得出有效提升气囊耐油性能与气密性能的具体措施,通过专项性能实验验证与实际工程应用表明优化措施有效,产品性能得到极大提升,在实际工程应用中取得了优质成效。