水压球阀在不同阀口形式下的流体作用力研究

2020-06-15张增猛弓永军

张增猛, 王 旭, 杨 勇, 弓永军

(大连海事大学船舶与海洋工程学院, 辽宁大连 116000)

引言

液压阀是液压系统中的核心元件,液流在流过阀口处时其方向和流速都发生了剧烈的变化,由此产生的液动力作用在阀芯上;同时阀芯还受到静压力作用,二者的合力称为流体作用力,流体作用力的存在影响阀的动、静态特性,是阀的设计中需要着重考虑的因素[1-2]。国内外学者采用了计算流体力学(CFD)仿真或试验等手段对液压阀内部的流场特性及流体作用力进行了广泛的研究。

王海冰等[2]基于COMSOL Multiphysics多物理场仿真软件建立了U形节流阀内部流场模型, 得到了节流阀内部流场在不同阀口开度下的速度、压力分布等特性云图,研究了射流区域大小、形状、位置与阀口开度的关系;韩明兴等[3]在Fluent中利用三维CFD模型研究了带有双U形阀口的水压插装阀的液动力特性,并进行了阀口结构的优化设计以降低液动力;谢海波等[4]基于Fluent研究了内流式锥阀阀座是否有倒角对稳态液动力的影响,研究表明2种阀口形式下的液动力大小与方向明显不同。LISOWSKI E等[5]使用三维CFD仿真模型在Fluent中计算作用在滑阀上的稳态流体作用力,并为了确认CFD计算结果,设计并搭建试验台检测稳态流体作用力,试验表明仿真结果可信;YUAN Qinghui等[6]通过在Fluent中进行CFD仿真与试验研究了四边滑阀的稳态流体作用力,在分析滑阀流体作用力时使用了压力积分法与动量法,并指出在研究液动力时应当考虑流体黏性的影响。

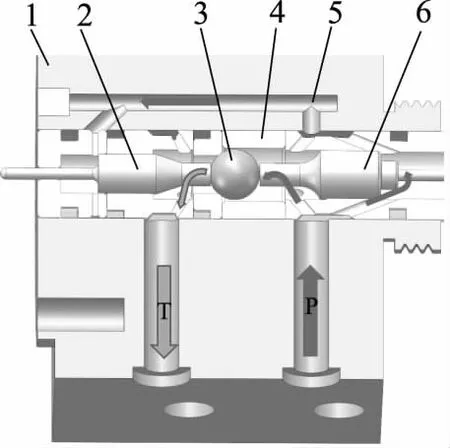

与球阀阀芯配合的阀座通常有2种形式:有倒角和无倒角,两种阀口形式对阀芯上所受流体作用力有不同的影响。本研究是通过COMSOL平台的CFD仿真对水压直驱球阀在不同阀口配合情况下所受稳态流体作用力的特性开展研究。

1 建模与仿真设置

1.1 整体结构

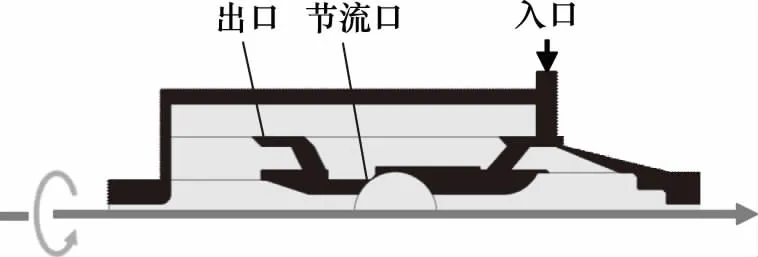

被测的水压直驱球阀根据输入阀芯位移信号的变化提供流量控制,在不受外力时阀芯通过两侧的弹簧定位使阀芯紧靠在阀座上。阀的最大设计流量为20 L/min,最大设计压力为4 MPa,阀芯位移330 μm;音圈电机直驱阀阀体部分的三维剖视图与流场如图1所示。流体由阀体1上的高压腔P流过阀套组件4进入阀腔,经球阀阀口后流入低压腔T,回到水箱。5为静压力平衡腔,可以平衡大部分的静压力。推杆2左端与电-机械转换器相连接,推动球阀阀芯3与推杆6轴向移动, 阀的出口流量与阀芯位移变化呈近似线性关系[7]。

1.阀体 2.左推杆 3.球芯 4.阀套组件 5.静压力平衡腔 6.右推杆图1 阀内三维流场

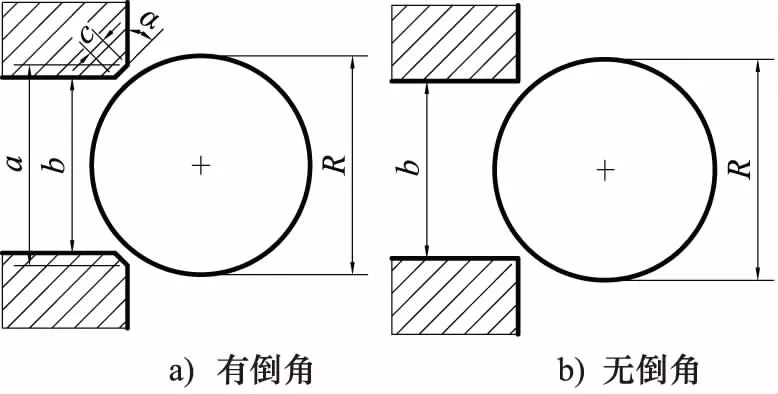

有倒角和无倒角的阀口结构如图2所示,其中的参数如表1所示。

图2 两种阀口形式

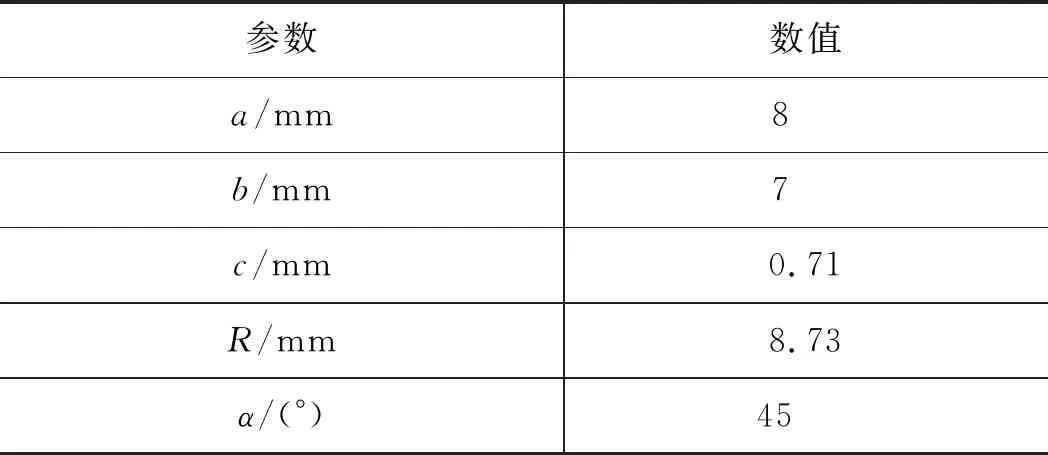

表1 阀口结构参数

参数数值a/mm8 b/mm7 c/mm0.71 R/mm8.73 α/(°)45

1.2 几何模型与网格划分

考虑到阀内的流场几何形状复杂,使用阀的完整三维流场做仿真所需的计算量较大,同时阀芯、推杆均为回转体结构,液压力平衡腔内液体几乎不流动且阀套上的径向孔均匀分布,所以可以将流场简化为二维轴对称结构,在COMSOL湍流模块中建立的二维轴对称模型,其中黑色部分为流场,灰色部分为阀套、阀芯组件,如图3所示。

图3 二维轴对称流场

利用COMSOL软件内置的网格剖分模块进行网格划分,得到最小单元尺寸为0.00124 mm,网格数量为195634的四边形网格;由于阀口处的流场变化剧烈,所以细化阀口处的网格,如图4所示。

1.3 CFD仿真设置

创建网格模型后,需要定义其他仿真参数,在COMSOL Multiphysics 中本研究的仿真参数设置如下:

(1) 流体参数 单相流,不可压缩流体,介质为水,在温度为20 ℃时,密度为998.2 kg·m-3[8],动力黏度为1.01×10-3Pa·s;

(2) 边界条件 边界条件设置为压力入口、压力出口,其中压力出口的压力设为恒定为0.5 MPa,通过改变入口压力大小(1~4 MPa)改变压差;流体模型壁的条件:壁无滑动,壁面粗糙度为Ra=0.8[9];

(3) 仿真模型 阀内流体流动状态为湍流,选择Standardk-ε湍流模型[4-6,10-11];

(4) 仿真类型 为分析不同阀口开度下的阀芯所受稳态流体作用力,本研究在6个离散阀芯位移处进行稳态仿真(30, 90, 150, 210, 270, 330 μm)。

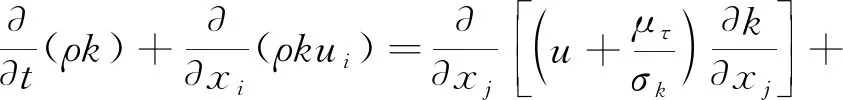

1.4 湍流模型与控制方程

采用Standardk-ε模型作为控制方程,得到了流体在节流阀流动所满足的控制方程,其中湍动能k及其耗散率ε采用如下方程计算:

Gk+Gb-ρε-YM+Sk

(1)

(2)

如式(1)、式(2)所示,Gk为由平均速度梯度产生的湍流动能;Gb为由液体浮力所产生的湍流动能;YM则代表了可压缩湍流向整体耗散率的波动扩张;C1ε,C2ε,C3ε为3个模型常数;σk,σε分别为k和ε的湍流普朗特数;Sk和Sε由用户定义。

此外,湍流黏度μτ用下式计算:

(3)

上述各常数的默认值为:

C1ε=1.44,C2ε=1.92,C3ε=0.09,

σk=1.0,σε=1.3

1.5 线积分计算稳态流体作用力和流量

本研究中使用的阀芯分为3部分:左推杆、球芯以及右推杆,统称为阀芯组件。

(4)

式中,p—— 作用在阀芯组件端面上的压力

τrod—— 由液体黏性引起的作用在阀芯组件上的剪切应力

A-spool —— 阀芯组件端面面积

A-rod —— 阀芯组件侧面积

(5)

式中,v—— 液流的流速,m/s

A-section —— 通流截面的面积,m2

计算稳态流体作用力和流量的公式分别如式(4)、式(5)所示,对应地在COMSOL二维轴对称模型的后处理模块中使用“线积分”这一功能计算压力对阀芯组件端面的积分和黏性剪切应力对阀芯组件周面的积分,这2个力矢量相加即为稳态流体作用力数值;同样使用“线积分”功能计算流速对通流截面的积分即可求得流量数值。在本研究中,定义使阀芯关闭的稳态流体作用力为正值,而使阀芯打开的稳态流体作用力为负值。

2 仿真结果

2.1 稳态流体作用力仿真结果

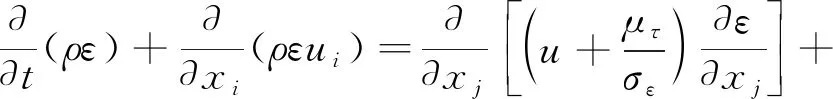

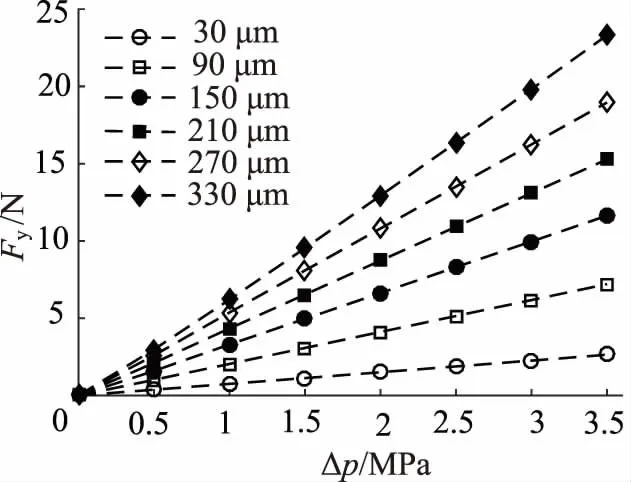

仿真计算结果表明,压力积分恒为正直,黏性应力积分恒为负值。阀座无倒角时,阀芯上的稳态流体作用力在阀芯位移小于90 μm时为负,表明此时黏性应力积分数值大于压力积分;在阀芯位移为30 μm,进出口压差为3.5 MPa时,稳态流体作用力达到负向最大值-0.226 N。在阀芯位移大于90 μm时,流体作用力方向转为正向,在x=330 μm,压差为3.5 MPa时,阀芯所受流体作用力达到正向最大,为2.56 N,如图5所示。

图5 阀座无倒角时稳态流体作用力与压差的关系

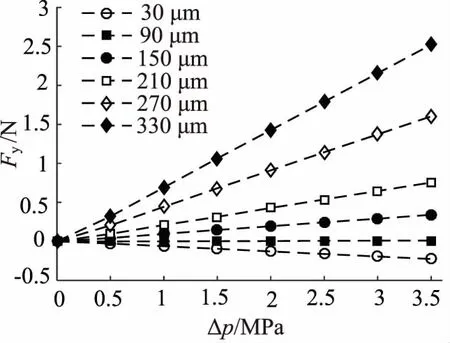

阀座有倒角时流体作用力方向均为正向,在x=330 μm,压差为3.5 MPa时,流体作用力数值达到最大为23.3 N,如图6所示。

图6 阀座有倒角时稳态流体作用力与压差的关系

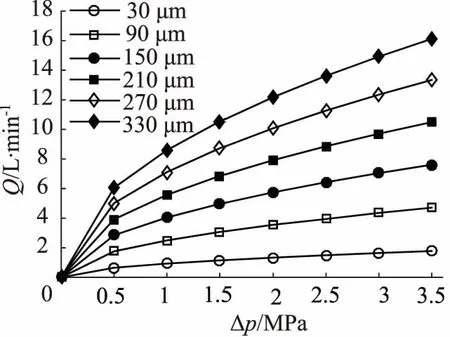

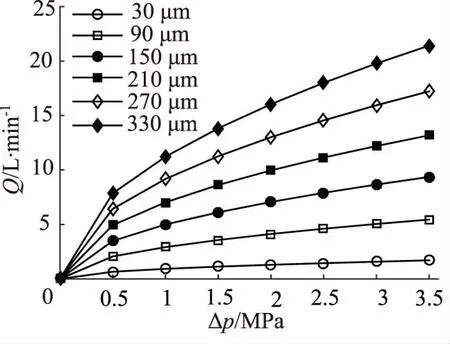

2.2 流量仿真结果

阀座有倒角时的压差-流量曲线如图7所示,在阀芯位移为330 μm,压差为3.5 MPa时,达到最大流量为16.12 L/min;阀座无倒角时的压差-流量曲线如图8所示,在阀芯位移为330 μm,压差为3.5 MPa时,达到最大流量为21.42 L/min;两者的曲线形式均符合一般薄壁小孔压差-流量曲线。

图7 阀座无倒角时压差-流量曲线

图8 阀座有倒角时压差-流量曲线

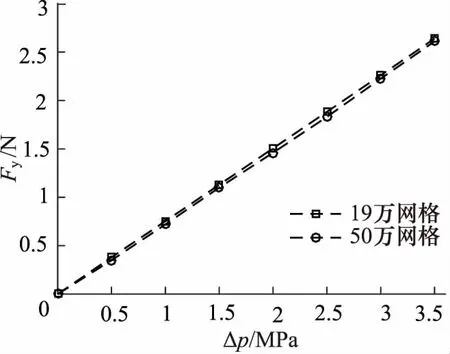

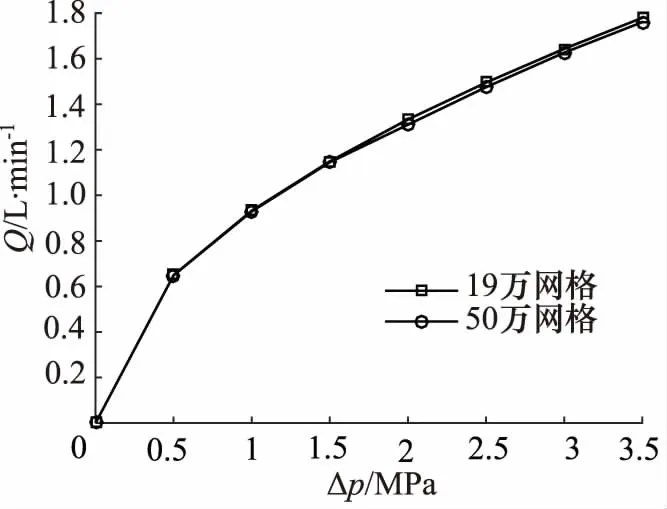

2.3 网格无关性验证

由于COMSOL是基于有限元方法进行数值计算的,网格数量对于计算结果必然有一定的影响,因此对仿真结果进行网格无关性验证是必要的。以阀座有倒角下阀芯位移为30 μm时为例,对稳态流体作用力和流量的计算情况进行了网格无关性验证,二者的曲线如图9和图10所示。由图可见,19万网格和50万网格的计算结果误差均在3%以内,因此可以认为计算结果是可靠的。

图9 稳态流体作用力计算的网格无关性检验

图10 流量计算的网格无关性检验

3 结论

本研究通过CFD方法对直驱球阀的阀座上有无倒角这2种不同阀口形式的直驱球阀阀内流场进行了仿真分析,通过数据处理,得到以下结论:

(1) 阀座无倒角, 阀芯位移小于90 μm时,阀芯所受的稳态流体作用力使阀芯开启,不利于稳定阀芯运动[12],且随着阀芯位移增大,流体作用力的幅值变小;阀口开度大于90 μm时,稳态流体作用力使阀口关闭,且随着阀芯位移增大,流体作用力的幅值增大。正向最大值为2.56 N,数值较小,表明阀芯运动过程中阻尼较小;

(2) 阀座有倒角, 在整个阀芯行程中,稳态流体作用力使阀口关闭,有利于稳定阀芯的运动。且随着阀芯位移增大,流体作用力的幅值不断增大,在同一进、出口压差,同一阀芯位移下,其数值明显大于无倒角的流体作用力数值。正向最大值23.3 N,相比于无倒角情况,有倒角时阀芯运动的阻力较大;

(3) 流量, 阀口有无倒角影响阀口的过流流量大小,在同一进、出口压差,同一阀芯位移下,无倒角阀口的过流流量大于有倒角阀口的过流流量。