燃煤电厂压缩空气系统加卸载节能运行仿真与试验

2020-06-15王水安黄积业龙新峰

王水安, 郑 国, 黄积业, 龙新峰, 楼 波

(1.华南理工大学电力学院, 广东广州 510641; 2.湛江电力有限公司, 广东湛江 524099 ; 3.华南理工大学化学与化工学院, 广东广州 510641)

引言

2018年,全国压缩空气系统的总耗电约为3000亿千瓦时,约占国内全部工业用电量的6.5%[1-2]。据调查,目前国内企业的压缩空气系统效率偏低,能量浪费高达40%,远高于国外企业的15%[2]。做好降低压缩空气系统能耗工作,对于我国节能减排工作具有重要现实意义。

国内外学者对双螺杆压缩机的工作过程性能、螺杆压缩机系统建模、压缩空气系统节能技术等进行了深入研究。LIU等[3]考虑运行工况和部分设计参数的影响,建立了螺杆压缩机预测模型,通过实验验证了该模型具有足够的仿真精度。SESHAIAH等[4]建立了双螺杆喷油压缩机数值模型, 通过实验和模拟研究了螺杆压缩机的运行参数与设计参数对压缩机绝热效率和容积效率的影响。KRICHEL S V等[5]将螺杆空压机系统分为4个独立的子模块,建立了较为准确的数学模型,并通过仿真和试验证实了数学模型的有效性。吴万荣等[6]对双螺杆空压机系统进行了数学建模并进行仿真分析,研究了空压机系统的动态特性。周洪等[7]从产气、输气和用气三方面,分析了压缩空气系统中存在的问题,并对气缸的节能应用进行详细分析。蔡茂林[2]阐述了气动系统的能耗现状和国内外研究现状,提出了气动系统节能的瓶颈难题,并在此基础上给出了新的节能技术路线。张谦等[8]介绍了压缩空气系统的节能技术及其应用,探讨了压缩空气系统行业在节能技术方面的发展前景。空压机优化运行是空压机系统节能的一项简单有效的节能措施,孔德文等[9]对螺杆空压机运行能耗进行了分析,并提出空压机在加卸载运行工况下最优控制方案。刘冲[10]针对水泥行业中压缩空气系统存在的问题,提出了一套从源头至末端的行业压缩空气系统优化对策,并应用在实际案例,取得较好的节能效果。毛联杰[11]通过对电解铝厂压缩空气系统改造不仅提高压缩空气管网的自动监控水平和工作稳定性,同时也达到了节能降耗的目的。乐瑞等[12]采用试验测试的研究方法,对纺织厂空压机组能耗进行了诊断,并对其存在的问题提出了优化建议。

常见的空压机系统的节能措施是对机组采用变频和变速的运行,但空压机变频和变速运行,牵涉到控制系统的改造,总投资费用高。目前空压机负荷调节,普遍是采用加卸载运行控制方式[6]。对于每台螺杆空压机,存在运行能耗最小的最优卸载压力线[9],但对压缩空气系统的实际运行过程,还存在合理调度问题。目前压缩空气系统运行能耗高、利用效率低的原因是压缩空气系统的加卸载压力设置偏高、空压机加卸载顺序设置不合理以及空压机组运行控制性能差导致卸载时间长等。燃煤电厂由于电网调峰的需要,运行所需的压缩空气量存在较大范围的变化,压缩空气系统不合理的频繁加卸载,造成空压机卸载时间长,能源利用率低。本研究结合生产过程,通过实地测试某燃煤电厂输灰用螺杆压缩机的吸气参数、产气量与耗电量参数,然后对压缩空气系统进行建模分析,调整空压机的加卸载压力参数和运行台数,设置空压机组加卸载顺序,以寻找压缩空气系统优化运行方式,达到节能效果。

1 输灰用的压缩空气系统

某燃煤电厂4×330 MW机组输灰用的压缩空气系统,共有6台螺杆式空压机,长期5台空压机运行,1台备用,各空压机参数列表如表1。空压机采用加、卸载调节方式运行,加载时气压、流量均为额定参数,功率均为现场实测数据。目前压缩空气系统管网平均压力为0.70 MPa,卸载压力为0.75 MPa,加载压力为0.65 MPa。

表1 各空压机参数

2 压缩空气系统的模型与验证

2.1 双螺杆空压机能耗模型

由于压缩过程中喷油会冷却压缩空气,实际压缩过程往往被认为是多变过程,由气体多变过程方程及理想气体状态方程可推得:

(1)

式中,pi—— 吸气压力,Pa

po—— 压缩终了压力,Pa

Ti—— 吸气温度,K

To—— 压缩终了温度,K

n—— 气体多变指数

双螺杆空压机的驱动功由两部分组成,即从吸入压力绝热压缩至内压缩终了压力的压缩功以及等压下把气体排出所作的排气功。空压机每转单个工作容腔所需的理论驱动功[13]为:

式中,Wt—— 每转单个工作容腔所需的理论驱动功,J

Vi—— 吸气结束时齿槽间体积,m3

pt—— 管网压力,Pa

Vo—— 压缩结束时齿槽间容积,m3

其中:

(3)

式中,θ—— 结构容积比,有机器结构决定

π—— 内压比,其与气体性质及压缩状态有关[13]

当空压机加载运行时,整台空压机所需的理论驱动功率为:

(4)

空压机实际消耗的功率为:

(5)

ηT=ηiηm

(6)

式中,z—— 螺杆空压机阳转子齿数

ns—— 阳转子转速,r/min

ηT—— 空压机等温效率

ηi—— 空压机指示效率

ηm—— 空压机机械效率

2.2 双螺杆空压机容积流量

与活塞式空压机不同的是螺杆空压机在工作过程中因阴阳螺杆之间的间隙发生内泄漏,使得空压机产气量和效率都会有所降低。螺杆空压机实际容积流量按下式[14]进行计算:

(7)

式中,Qv,Qvt—— 分别为有空压机实际体积流量和理论体积流量,m3/min

ηv—— 容积效率

Cφ—— 扭角系数

Cn1—— 面积利用系数

λ—— 螺杆转子的长径比

D1—— 阳螺杆的外径,m

容积效率ηv受喷油量、转速、型线的种类、压差及气体性质有关,各种类型的螺杆空压机的容积效率变化有所差别,通常为0.75~0.95。除了压差,其他影响容积效率的因素由设计及制造决定的[14]。实际过程中不同工况压比会有所不同,因此容积效率也有所差异,容积效率通常采用以下经验公式进行计算[15]。

(8)

2.3 储气罐数学模型

储气罐充放气过程可以简单看成等温过程,由范德瓦尔方程得:

(9)

由于是等温过程,微分得:

(10)

式中,pn—— 储气罐压力,10-6MPa

Rg—— 空气气体常数,为285

T2—— 储气罐内气体温度,K

m—— 气体质量,kg

V—— 储气罐容积,m3

a,b—— 空气的范德瓦尔常数,分别为0.1358和0.0364

ρa—— 空气密度,kg/m3

Qi—— 储气罐进气量,m3/min

Qo—— 储气罐出气量,m3/min

(11)

式中,pav—— 储气罐平均压力,Pa

t1,t2—— 分别为空压机起始运行和终止运行时间,s

2.4 压缩空气系统Simulink仿真模型

根据上述数学建模,在MATLAB/Simulink搭建了单台空压机的仿真模型,如图1所示。仿真模型包括4个模块:控制器模块、空压机模块、辅冷器模块和储气罐模块,其中控制模块根据管网压力控制空压机加卸载及阀门的开度,空压机模块根据进气参数仿真空压机能耗以及产气量,辅冷却器模块用于控制进入储气罐的温度,储气罐模型根据进、出气量仿真管网的压力变化。

2.5 空压机系统功耗验证模型

空压机实际功耗可以通过现场测量电机的电压、电流、功率因数计算得到,单台喷油螺杆空压机加卸载时消耗功率如下:

(12)

式中,U—— 线电压,V

I—— 线电流,A

cosφ—— 功率因数

多台空压机总耗功为:

(13)

空压机组运行一段时间的平均功率为:

图1 单台螺杆空压机的Simulink模型

(14)

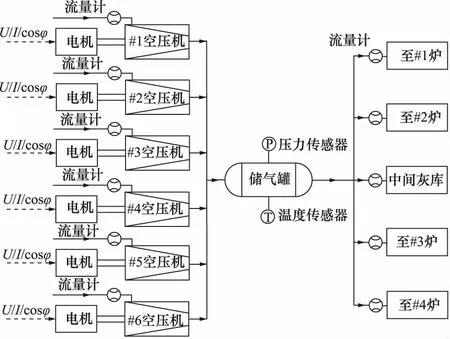

为了对所建数学模型及仿真模型的有效性进行验证,搭建相关试验平台进行试验。试验平台主要由空压机、传感器和相关测量仪表等组成,图2是压缩空气系统试验原理图。

图2 燃煤电厂压缩空气系统试验原理图

2.6 模型验证

通过到某电厂对压缩空气系统安装测量设备,在机组满负荷情况下进行测量试验。测量平均耗气量为215 m3/min,环境温度为21 ℃,储气罐平均温度为45 ℃。根据压缩空气系统试验条件,设定与之对应的仿真初始参数,通过对比仿真结果与试验结果验证数学模型的准确性。压缩空气系统动态总耗功及压力模拟值与试验值对比结果如图3所示。

图3 压缩空气系统动态性能实验值与仿真值比较

从图可知压缩空气系统加卸载过程中总功率与压力试验曲线与仿真曲线的变化趋势一致,最大相对误差为3.25%,说明所建立螺杆空压机动态特性的数学模型能对压缩空气系统的能耗及储气罐的压力变化进行较为准确的描述,可以用于预测压缩空气系统在不同工况下的能耗及压力的动态特性。

3 压缩空气系统的优化与分析

3.1 输气压力的调整

为了能够满足生产用气的最低要求,通常空压机的加卸载方式压力带宽普遍设置偏高,绝大部分用户都会将空压机压力带宽设置到0.1 MPa以上,存在近0.1 MPa的压力能量浪费[10]。由于管道压力损失不确定, 设备启动存在流量高峰等原因, 压缩机的供气压力有时比现场要求压力高出0.2~0.3 MPa,浪费严重[12]。

根据厂方的运行数据,输灰用压缩空气系统压力0.50 MPa即可满足现场用气要求,而目前电厂输灰用压缩空气系统管网的平均压力为0.70 MPa,比输灰要求的压力高出0.20 MPa,显然压缩空气压力是偏高的。考虑输气管道的压力损失,将压缩空气系统管网的平均压力调整为0.65 MPa,留出0.15 MPa的压降余量,调整压缩机卸载压力为0.70 MPa,保持加卸载压差不变条件下调整加载压力为0.60 MPa。通过在Simulink上压缩空气系统在不同耗气量的工况进行仿真,得到空压机组调整输气压力前后的平均功率见图4。

图4 输气压力调整前后空压机组的功率

从图5可知,将压缩空气系统管网的平均压力从0.7 MPa调整为0.65 MPa,相同耗气量下,空压机组的总功率会有所下降,平均节能比例为4.2%。

3.2 空压机运行台数控制

燃煤电厂由于电网调峰的需要,运行所需的压缩空气量存在周期性的变化,低负荷情况下(尤其夜间),系统需要的压缩空气较少,多台空压机往往会进入空载状态,浪费电能。此时可以人工进行启停空压机,减少空压机空载现象,节省电能。通过在Simulink上对压缩空气系统在不同耗气量的工况进行仿真,得到空压机组优化运行前后平均功率及管网平均压力见图5。

从图5可知:目前运行与优化运行的功耗都随着耗气量的增加而增加。优化运行方案在某一特定耗气量下总功耗会有一个突变,原因是该耗气量前后运行的空压机台数不一样。例如耗气量在90~131 m3/min范围,这时启用3台空压机即可满足系统用气要求,而电厂目前运行方案仍然是5台空压机在运行,其中有3台空压机处于空载运行状态,大大浪费了电能,优化后可使两台空压机停运,此时节能相当可观,通过两者功率对比可得,此种情况下节能比例最大30.5%,平均节能比例达27%。耗气量在131~174 m3/min范围,这时启用4台空压机即可满足系统用气要求,此时电厂目前运行方案会有2台空压机处于加卸载状态,优化后可使1台空压机停运,通过两种方案的压缩空气系统总功率对比可得,此情况下平均节能比例约13%。

图5 空压机组优化运行前后平均功率及管网平均压力

3.3 总优化运行效果

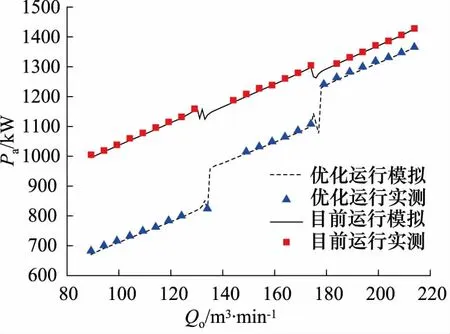

综合3.1的输气压力调整以及3.2的控制空压机运行台数,现场对总优化运行方案和优化运行前进行了仿真模拟和相关试验,仿真及试验结果如图6所示。

图6 仿真及试验结果功率对比

由图6可知仿真结果与试验结果相接近,相同平均耗气量下,试验结果会比仿真结果稍大一些,这是因为试验过程中耗气量波动引起的结果。通过对比优化前后曲线可知:耗气量在90~131 m3/min范围,节能比例最大为33.3%,平均节能比例达30.7%,节能比例随着耗气量的增加而下降;耗气量在131~174 m3/min范围,平均节能比例约为17.1%,节能比例随着耗气量的增加而下降;耗气量在174~215 m3/min范围,平均节能比例为4.2%。

4 结论

通过对压缩空气系统进行了建模、Simulink仿真和现场试验,仿真结果与试验结果相对误差小于5%,验证了所建模型的有效性,得到结论如下:

(1) 调整压缩空气系统的加卸载压力参数,将压缩空气系统管网平均压力由0.70 MPa下调到0.65 MPa,将产生节能效果4.2%;

(2) 低负荷情况下,控制空压机空载运行台数,在90~131 m3/min范围平均节能比例达30.7%,耗气量在131~174 m3/min范围,平均节能比例约为17.1%,节能率随着耗气量的增加而下降;

(3) 通过调整压缩空气系统的加卸载压力参数而达到输气压力的调整和加卸载顺序优化,无需增加硬件设备就能产生节能效果,易于推广,有较强的实际意义。