硅基Cu(N3)2@CNTs 复合含能薄膜的制备与表征

2020-06-15刘旭文唐惠梁叶迎华沈瑞琪

魏 海,刘旭文,胡 艳,唐惠梁,叶迎华,沈瑞琪

(南京理工大学化工学院,江苏 南京 210094)

1 引言

与叠氮化铅、斯蒂芬酸铅、二硝基重氮酚等一些含硝基的高能起爆药相比,叠氮化铜(Cu(N3)2)的反应产物对环境污染危害很小[1-3],是一种绿色环保的起爆药。而且,叠氮化铜的起爆性能优异,起爆太安的极限药量约为叠氮化铅的1/6[4-5]。在MEMS 火工品中将叠氮化铜替代叠氮化铅作为初始装药,可以在保证爆轰性能的同时进一步减小含能装药所占的体积,符合现代火工品微型化、高可靠性及安全性的发展要求。然而,叠氮化铜的机械感度和静电感度很高,制约了它的实际应用[6-7]。

碳纳米管(CNTs)是一类具有优良导电、传热和机械性能的一维纳米材料,在含能材料领域展现了重要的应用价值[8-9]。Rubtsov 等[10]使用重结晶法将少量碳纳米管添加到三硝基甲苯、季戊四醇四硝酸酯、苯并三呋喃氮氧化合物(TNT,PETN,BTF)等高能炸药中,降低了炸药对静电的敏感性。与纯奥克托今(HMX)相比,Li 等[11]制备的碳纳米管/HMX 纳米复合材料的撞击、摩擦和冲击感度分别降低了73%、29%和74%。将敏感的叠氮化铜装填在导电的容器中,可以大大降低其静电感度。Pelletier 等[12]利用毛细作用将氧化铜颗粒填入以自支撑氧化铝薄膜为模板制备的两端开口的定向碳纳米管中,在氢气氛下将氧化铜还原为铜,再利用叠氮化氢气体将铜氧化为叠氮化铜。为了简化Cu(N3)2@CNTs/Al2O3复 合 材 料 的 制 备 过 程,王 燕兰[13]和张程刚[14]采取电化学沉积法在定向碳纳米管中直接沉积铜。目前国内外碳纳米管复合含能材料的研究,主要着眼于将碳纳米管与含能材料机械混合,以此方式得到的复合含能材料无法充分发挥碳纳米管材料结构上的优异性质;而向碳纳米管内填充含能材料的工作尚少,且制备碳纳米管的模板均为自支撑氧化铝薄膜,制得的微纳含能材料及以此为基础制备的微纳含能器件无法与MEMS 工艺相兼容。

为了将内嵌Cu(N3)2碳纳米管复合薄膜材料应用于MEMS 火工品的含能装药,开展了与MEMS 工艺相兼容的硅基Cu(N3)2@CNTs 复合含能薄膜制备方法研究,并对材料的微观形貌、晶体结构、成分组成及热化学性能进行了表征和分析。在制备硅基Cu(N3)2@CNTs复合含能薄膜的过程中,于硅基底上制备大孔径、孔道笔直有序且无阻挡层的多孔氧化铝薄膜是后续沉积定向碳纳米管阵列的基础和关键步骤。另外,利用电化学沉积法在定向碳纳米管中沉积Cu 纳米颗粒的工艺条件也是决定碳纳米管中叠氮化铜密度的关键因素。

2 实验部分

2.1 试剂与仪器

试剂:磷酸、草酸、五水硫酸铜、硼酸、氢氧化钠、叠氮化钠、硝酸、无水乙醇和硫脲,均为分析纯,国药集团化学试剂有限公司;纯水:自制,南京易普易达科技发展有限公司;氢气、氩气和乙炔气体,纯度分别为99.97%、99.99% 和99.9%,上海浦江特种气体有限公司。

仪器:可编程大功率直流稳压电源(IT6514C 型,艾德克斯电子有限公司);真空管式炉(Ei-5Z 型,上海大恒光学精密机械有限公司);电化学工作站(CS350型,武汉科斯特有限公司);场发射扫描电子显微镜(FESEM,S-4800 型,日立高新技术公司);透射电子显微镜(TEM,Tecnai G2 F30 S-TWIN 型,美 国FEI 公司);X 射 线 衍 射 仪(XRD,D8ADVANCE 型,德 国BRUKER AXS GMBH 公司);差示扫描量热仪(DSC,DSC1 型,梅特勒-托利多公司);静电感度测试仪(JGY-50Ⅲ型,中国兵器第213 研究所);EPED-10TJ 型超纯水仪。

2.2 实验

2.2.1 Al/Ti/Si 材料的制备

在材料制备之前,首先要对硅片进行清洗。将硅片依次置于丙酮、异丙醇和超纯水中进行超声清洗,然后用氮气吹干备用。采用电子束蒸发法在硅片上先后沉积Ti、Al 层,Ti 层作为过渡层用于增加Al 层的附着强度。

2.2.2 硅基多孔氧化铝薄膜的制备

采用改进的两步阳极氧化法[15]制备硅基多孔氧化铝薄膜。制备过程主要分三步:(1)选取0.3 mol·L-1草酸为电解液,以乙醇/水(V/V=1∶1)作为电解液溶剂,电解液温度保持在1~3 ℃,电压以0.5 V·s-1的增长速率从0 V 升至100 V(氧化电压),磁力搅拌器转速为430 r·min-1,硅基铝层的第一步阳极氧化时间为40 min;(2)将材料样品浸置于65 ℃的1.8%CrO3和6%磷酸混合溶液中3 h,以去除生成的氧化铝膜,然后对硅基铝层进行第二步阳极氧化,电解液为0.5%磷酸溶液,氧化至电流降为0.04 mA·cm-2;(3)将材料样品在30 ℃、5%磷酸溶液中扩孔40 min。

2.2.3 硅基Cu@CNTs 复合含能薄膜的制备

首先,采用化学气相沉积法在硅基多孔氧化铝薄膜孔道内制备定向碳纳米管阵列。将硅基多孔氧化铝薄膜置于管式炉中,在真空条件下,升温至700 ℃,同时通入乙炔、氢气和氩气的混合气体,乙炔和氢气的流量分别为60 sccm 和120 sccm,并维持真空度为0.05 MPa,沉积时间为90 min。然后,采用电化学沉积法在定向碳纳米管中沉积铜纳米颗粒。以材料样品作为工作电极、铂电极作为对电极,电解液为0.08 M 的五水合硫酸铜和0.4 M 的硼酸,并加入0.01 g·L-1的硫脲作为添加剂,电流密度为0.1 mA·cm-2,探索了不同电解液温度(20,25,30,35 ℃)对碳纳米管中沉积铜纳米颗粒的影响。最后,将材料样品浸泡在0.5 mol·L-1的氢氧化钠溶液中1 h 以去除氧化铝薄膜。

2.2.4 叠氮化反应

在常温下硝酸与叠氮化钠反应产生叠氮化氢气体,利用铜与叠氮化氢的气固相反应生成叠氮化铜,上述过程涉及的反应方程式如下:

将硅基Cu@CNTs 复合含能薄膜样品放入密闭容器中,首先向其中通入N2以排除容器中的空气,然后向容器中先后加入4 g·mL-1的硝酸和2 g·mL-1的叠氮化钠溶液,反应72 h 后得到硅基Cu(N3)2@CNTs 复合含能薄膜。

2.2.5 样品表征与静电感度分析

利用FESEM 和TEM 对材料样品的微观形貌进行表征,利用XRD、高分辨透射电镜(HRTEM)、选区电子衍射(SAED)和能量色散X 射线光谱(EDS)对材料样品的晶体结构和组成成分进行表征。采用差示扫描量热法对Cu(N3)2@CNTs 复合含能薄膜的热分解动力学进行了研究,气氛为N2,气体流量为40 mL·mol-1,升温速率分别为5,10,15,20 K·min-1。

采用升降法[16]对硅基Cu(N3)2@CNTs 复合含能薄膜进行了静电感度测试研究。测试样品50%静电发火能量或发火电压进而评估样品的静电感度。通过找到临界发火电压U50%计算样品50%发火能量E50%。

3 结果与分析

3.1 硅基多孔氧化铝薄膜的微观形貌

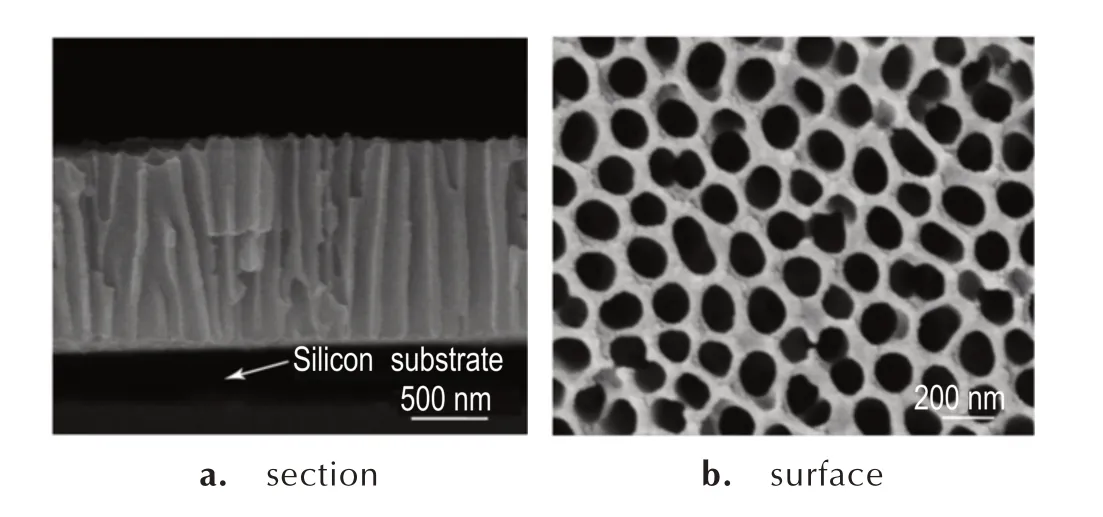

图1是制备的多孔氧化铝薄膜的断面和表面FESEM照片。从图1a 可以看出,氧化铝薄膜孔道的垂直有序性较好,厚度约1.2 μm,阻挡层基本消失,表明扩孔过程有效去除了阻挡层。由图1b 可知,多孔氧化铝薄膜的孔洞相对比较规则和均匀,孔径约为150 nm。

图1 硅基多孔氧化铝薄膜的FESEM 照片Fig.1 FESEM images of the silicon-based porous alumina film

3.2 硅基Cu@CNTs 复合含能薄膜的表征

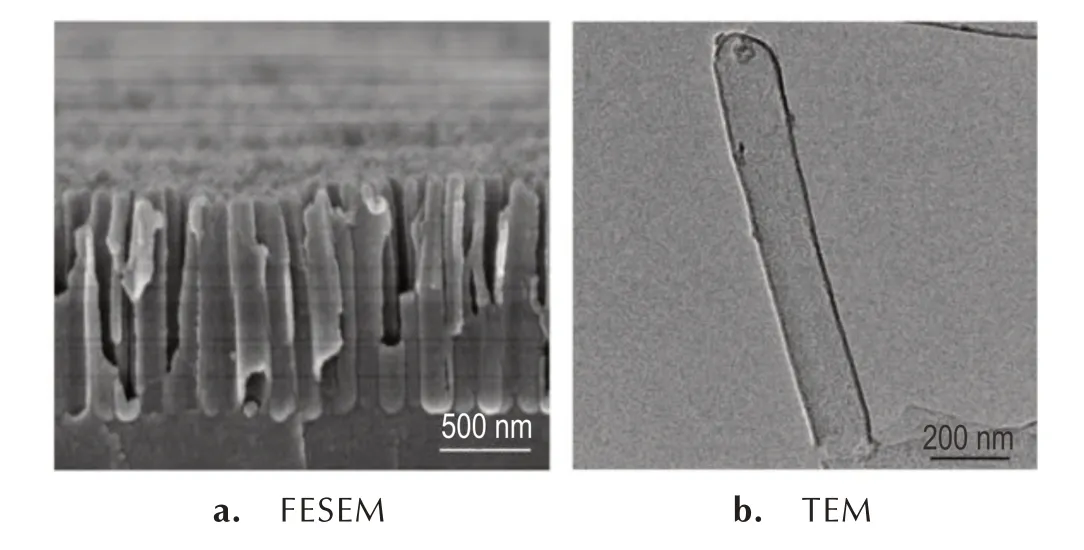

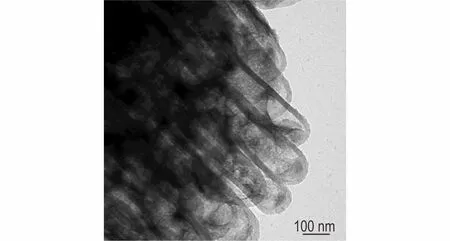

图2a 和图2b 分别是去除了氧化铝模板的定向碳纳米管阵列的FESEM 照片和单根碳纳米管的TEM 照片。从图2 可以很清楚地看到,碳纳米管为一端开口、一端封闭的直管结构,其长度约为1.2 μm、外径约为150 nm。图2 的结果与图1 基本一致,因此可以推断,碳纳米管壁是紧贴氧化铝孔道内壁生长的,所以其很好地复制了氧化铝薄膜孔道的形貌。

图2 碳纳米管的FESEM 和TEM 照片Fig.2 FESEM and TEM images of carbon nanotubes

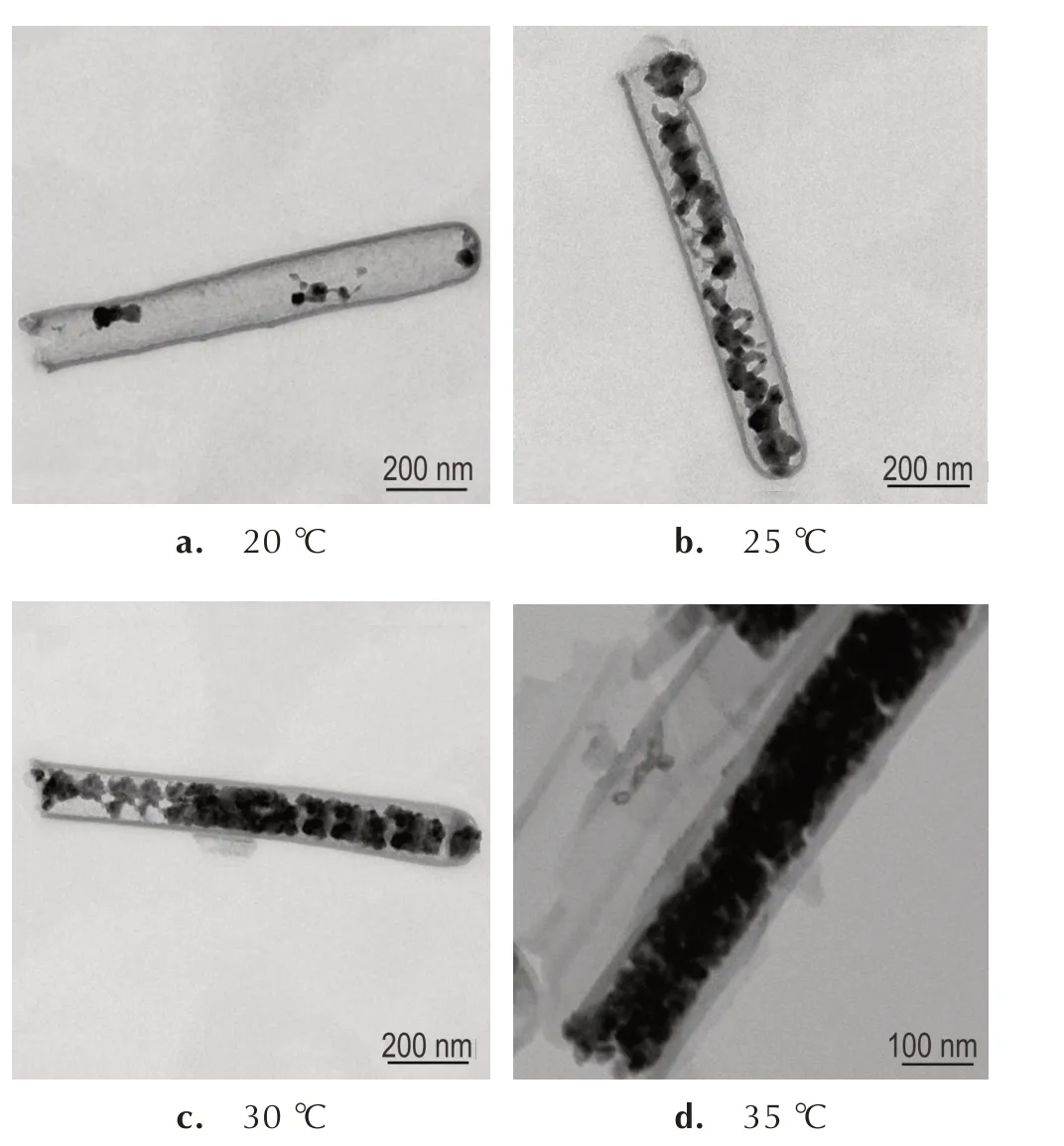

对电化学沉积铜之后的材料样品进行了TEM 表征,图3分别是在电解液温度为20,25,30,35 ℃条件下制备的Cu@CNTs 复合含能薄膜的TEM 照片。从图3 可知,在电解液温度较低(20 ℃)条件下,只在碳纳米管封闭端及内壁的某些位置沉积了数量较少的铜纳米颗粒。在电解液温度更高(25,30,35 ℃)条件下,可在碳纳米管全管中均匀沉积铜纳米颗粒,而且沉积的铜纳米颗粒密度随着电解液温度升高而增大,在电解液温度为35 ℃条件下沉积的铜纳米颗粒密度最大。

图3 不同电解液温度条件下制备的Cu@CNTs 的TEM 照片Fig.3 TEM images of the Cu@CNTs composite materials prepared by electrochemical deposition at different temperatures

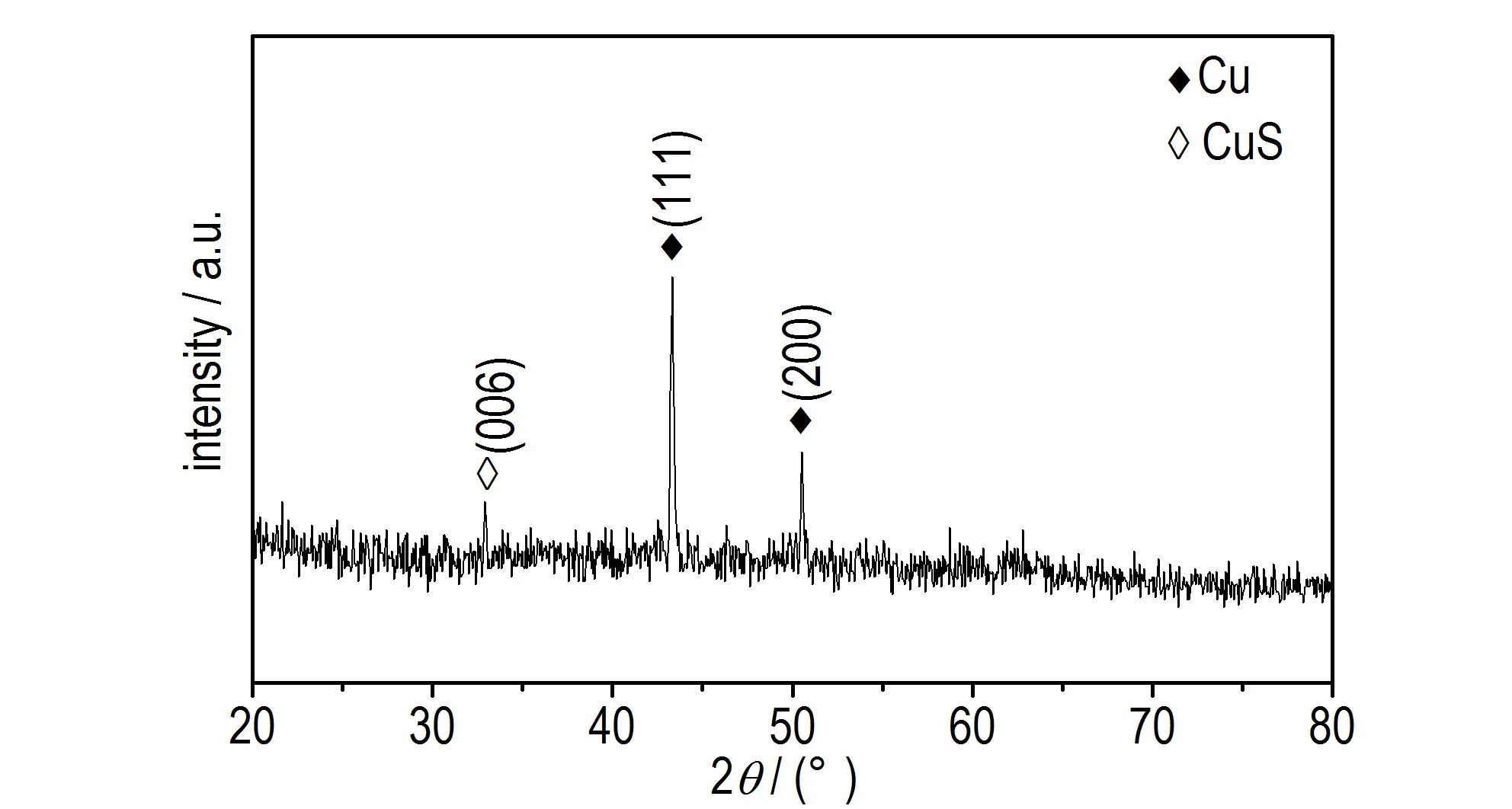

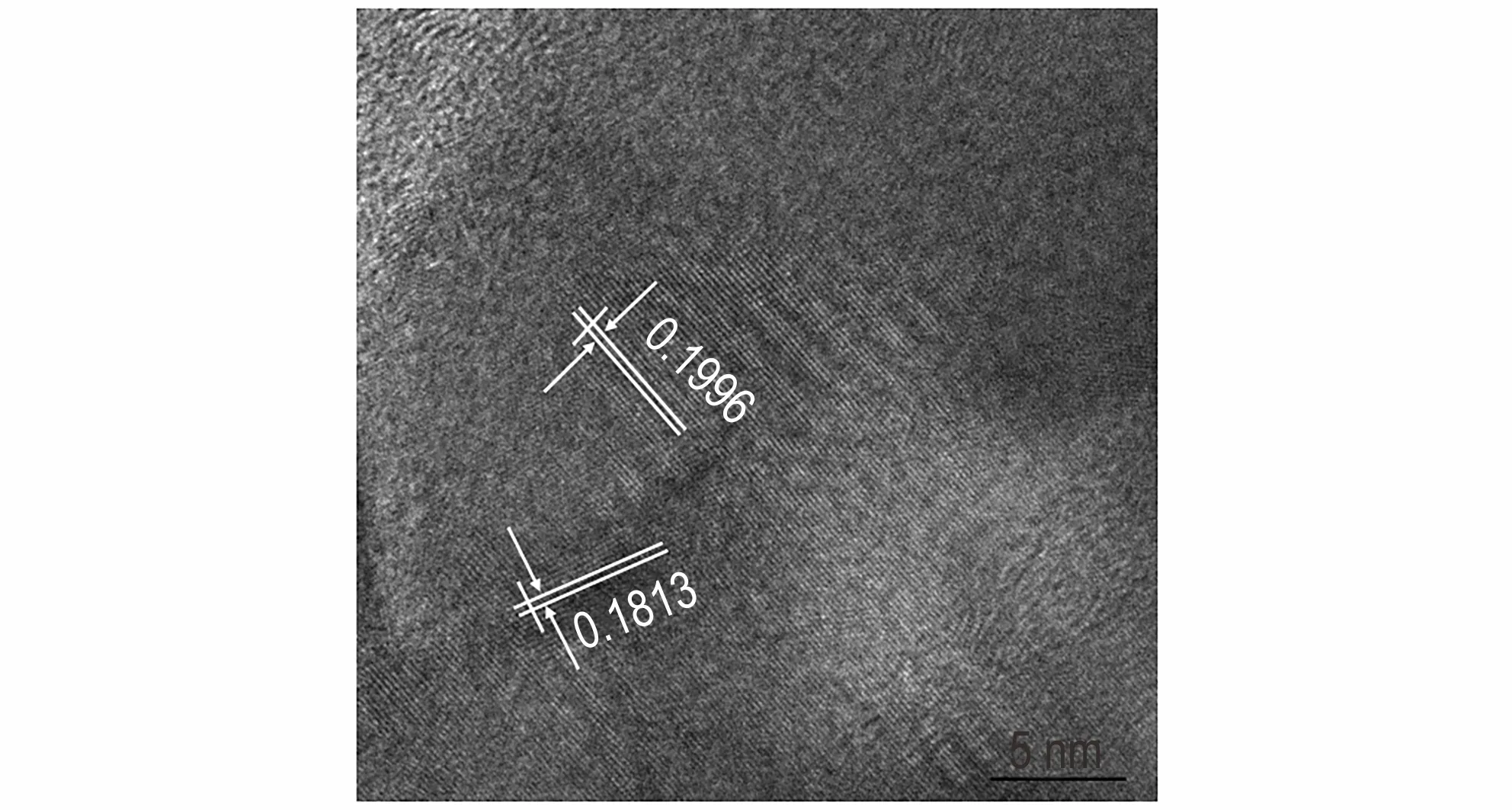

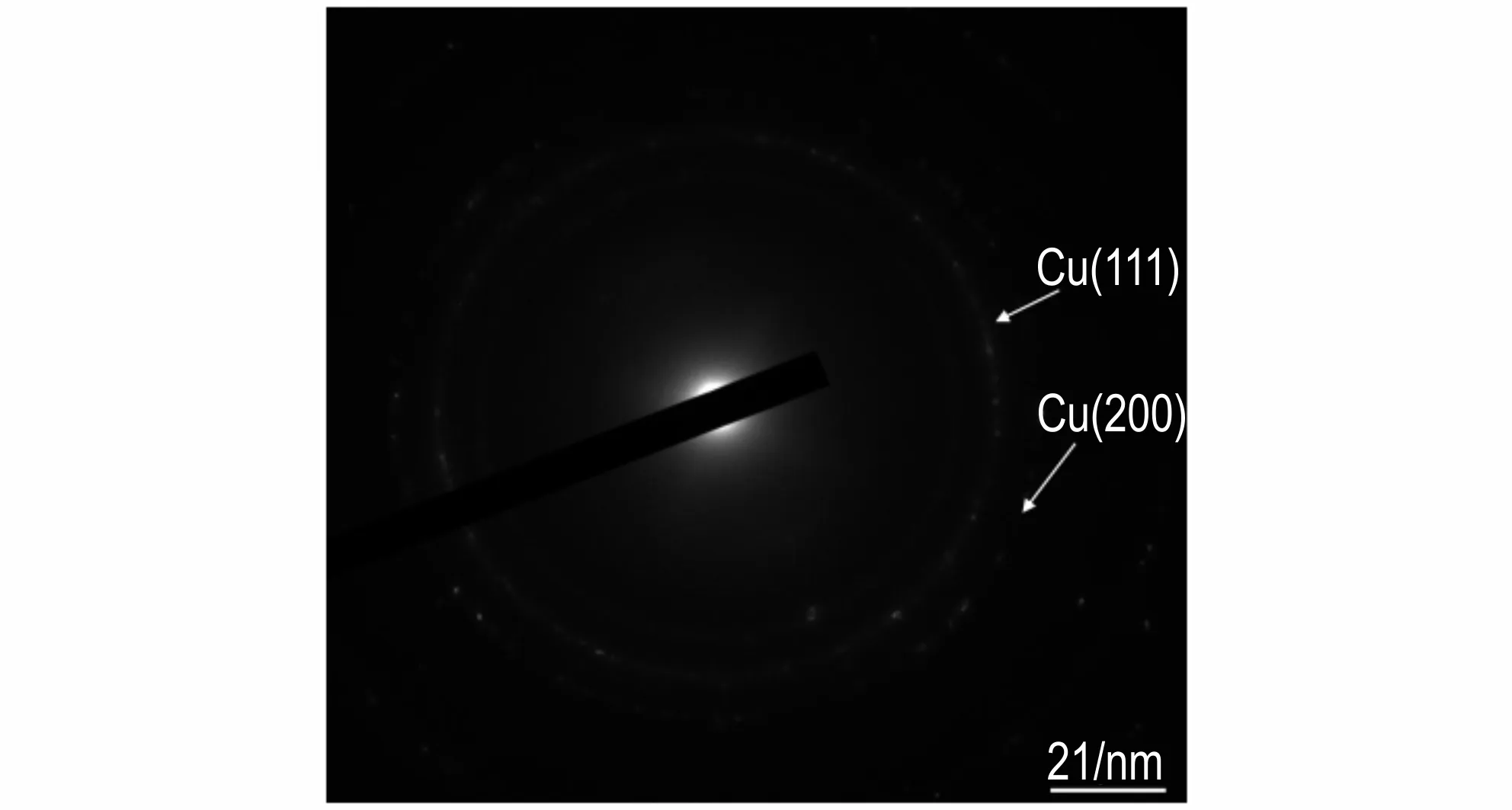

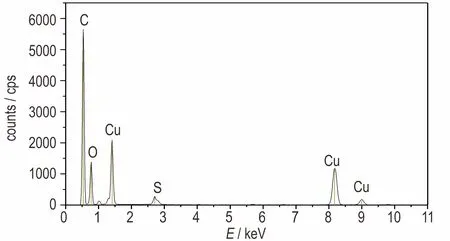

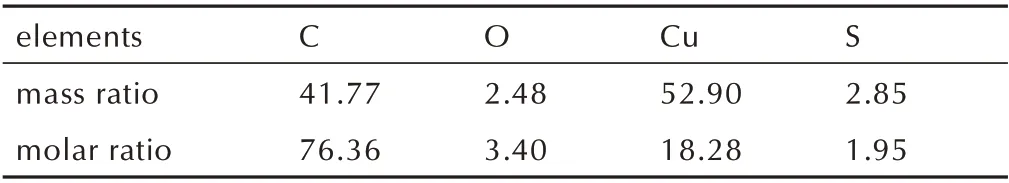

利用XRD、高分辨透射电镜(HRTEM)、选区电子衍射(SAED)和能量色散X 射线光谱(EDS)对在电解液温度为35 ℃条件下制备的Cu@CNTs 材料样品进行进一步的表征分析。图4 是Cu@CNTs 复合材料的XRD 图。图4 中2θ 在20°~80°之间有明显的特征衍射峰,43.317°和50.520°的特征衍射峰分别对应于Cu的(111)和(200)晶面(JCPDS No.01-1241),表明其为Cu 的面心立方晶体;32.931°的特征衍射峰对应于CuS 的(006)晶面(JCPDS No.65-3561),推测CuS 是由电解液中的Cu2+与硫脲的S2-反应生成的。图5~图7 及表1 分别是Cu@CNTs 复合材料的的HRTEM图、SAED 图、EDS 图及元素分析结果。使用软件对图5 中的晶格衍射条纹进行分析,计算得到晶面间距分别为0.1996 nm 和0.1813 nm,与Cu 面心立方晶体的(111)、(200)晶面(JCPDS No.01-1241)的晶面间距理论值(0.2080 nm、0.1810 nm)基本一致。图6 中2个衍射环分别对应于Cu 面心立方晶体的(111)、(200)晶面(JCPDS No.01-1241),与图4 和图5 的结果也是一致的。由图7 和表1 可知,材料样品中存在的元素主要为C 和Cu 元素,同时存在极少量的O 和S 元素。

图4 Cu@CNTs 复合材料的XRD 图Fig.4 XRD pattern of the Cu@CNTs composite material

图5 Cu@CNTs 复合材料的HRTEM 图Fig.5 HRTEM image of the Cu@CNTs composite material

图6 Cu@CNTs 复合材料的SAED 图Fig.6 SAED image of the Cu@CNTs composite material

综合图4~图7 及表1 的结果可以得到如下结论:采用电化学沉积的方法能够在以硅基多孔氧化铝薄膜为模板制备的定向碳纳米管中成功填充铜纳米颗粒;碳纳米管中填充的纳米颗粒主要是铜的面心立方晶体,另外存在极少量铜的硫化物及氧化物;在研究的电解液温度范围(20~35 ℃)内,提高电解液温度有利于增加沉积的铜纳米颗粒密度。

图7 Cu@CNTs 复合材料的EDS 图Fig.7 EDS pattern of the Cu@CNTs composite material

表1 Cu@CNTs 复合材料的元素分析Table 1 Elemental analysis of the Cu@CNTs composite material %

3.3 硅基Cu(N3)2@CNTs 复合含能薄膜的表征

图8 Cu(N3)2@CNTs 样品的XRD 图Fig.8 XRD pattern of the Cu(N3)2@CNTs sample

图9 Cu(N3)2@CNTs 样品的TEM 图Fig.9 TEM image of the Cu(N3)2@CNTs sample after azidation reaction

图8 和图9 分别为进行叠氮化反应后材料样品的XRD 图和TEM 图。由图8 可以看到明显的特征衍射峰,分 析 主 要 的 特 征 衍 射 峰(11.805°、16.366°、27.942° 、31.916° 、32.462° 、33.436° 、35.845° 、36.781°、41.829°和49.229°)分别对应于正交晶系叠氮 化 铜 的(110)、(120)、(230)、(021)、(320)、(240)、(211)、(131)、(301)、(251)晶 面(JCPDS No. 21-0281),表明经过叠氮化反应之后铜纳米颗粒几乎完全转变为了叠氮化铜。与图3 相比,图9 中的碳纳米管结构未发生变化,但是碳纳米管中的填充物质形貌变成了变化,铜纳米颗粒经历叠氮化反应生成了絮状结构的叠氮化铜。

3.4 DSC 分析

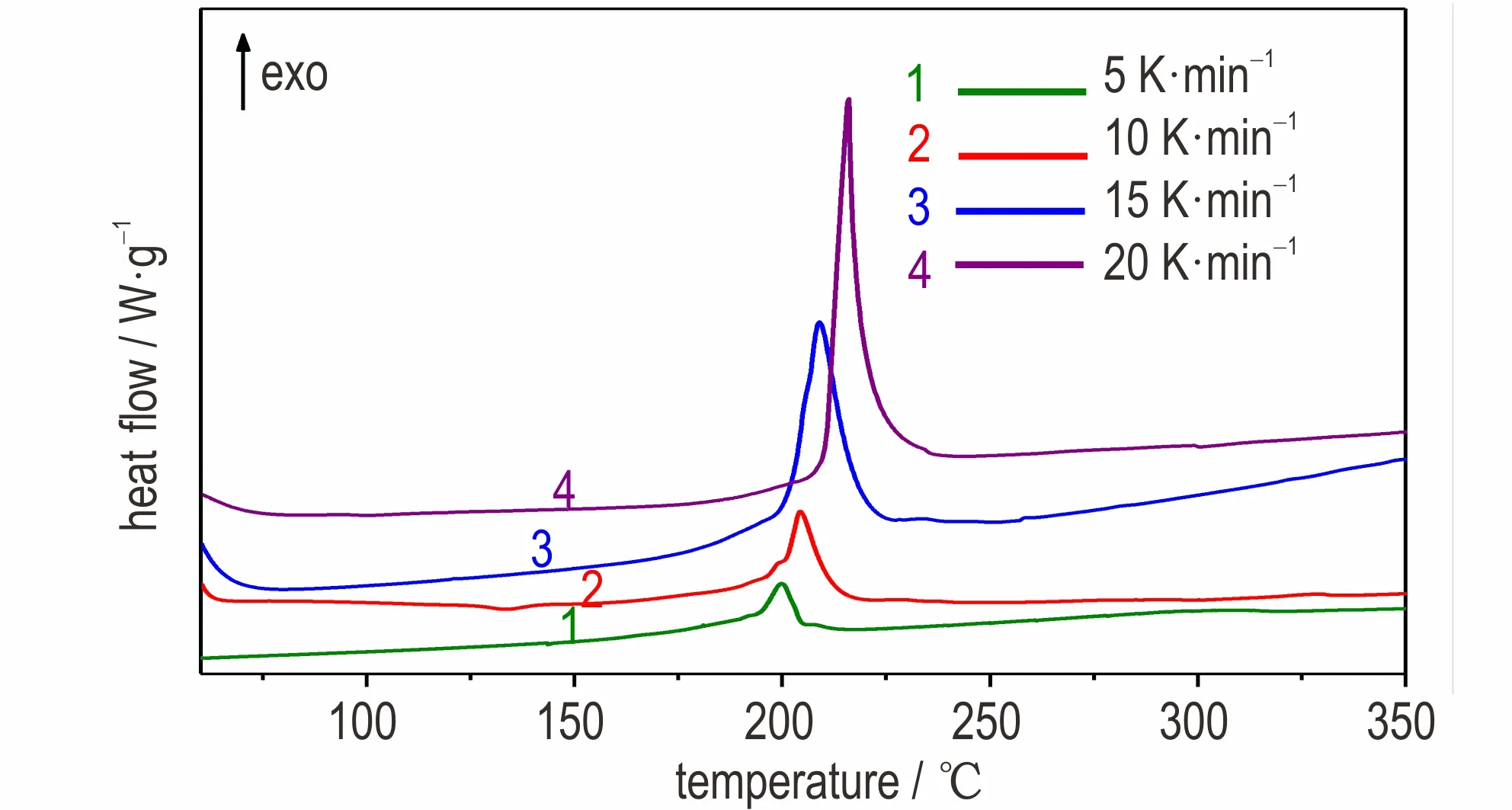

图10 是不同升温速率条件下Cu(N3)2@CNTs 复合含能薄膜的DSC 曲线。从图10 可看出:放热峰的峰值温度随着升温速率的增加而增加;而且,随着升温速率的增加,放热峰积分面积更大、峰形更尖,表明放热过程更剧烈、放热量更大、放热反应速度更快。

图10 不同升温速率下Cu(N3)2@CNTs 复合含能薄膜的DSC曲线Fig.10 DSC curves of the Cu(N3)2@CNTs composite films at different heating rates

利用Kissinger公式(式(3))[17]计算Cu(N3)2@CNTs复合含能薄膜的表观活化能Ea和指前因子A:

式中,Φ 为升温速率,K·min-1;Tc为DSC 曲线峰值温度,K;R 为 气 体 常 数,8.314 J·mol-1·K-1;A 为 指 前 因子,min-1或s-1;Ea为表观活化能,kJ·mol-1。

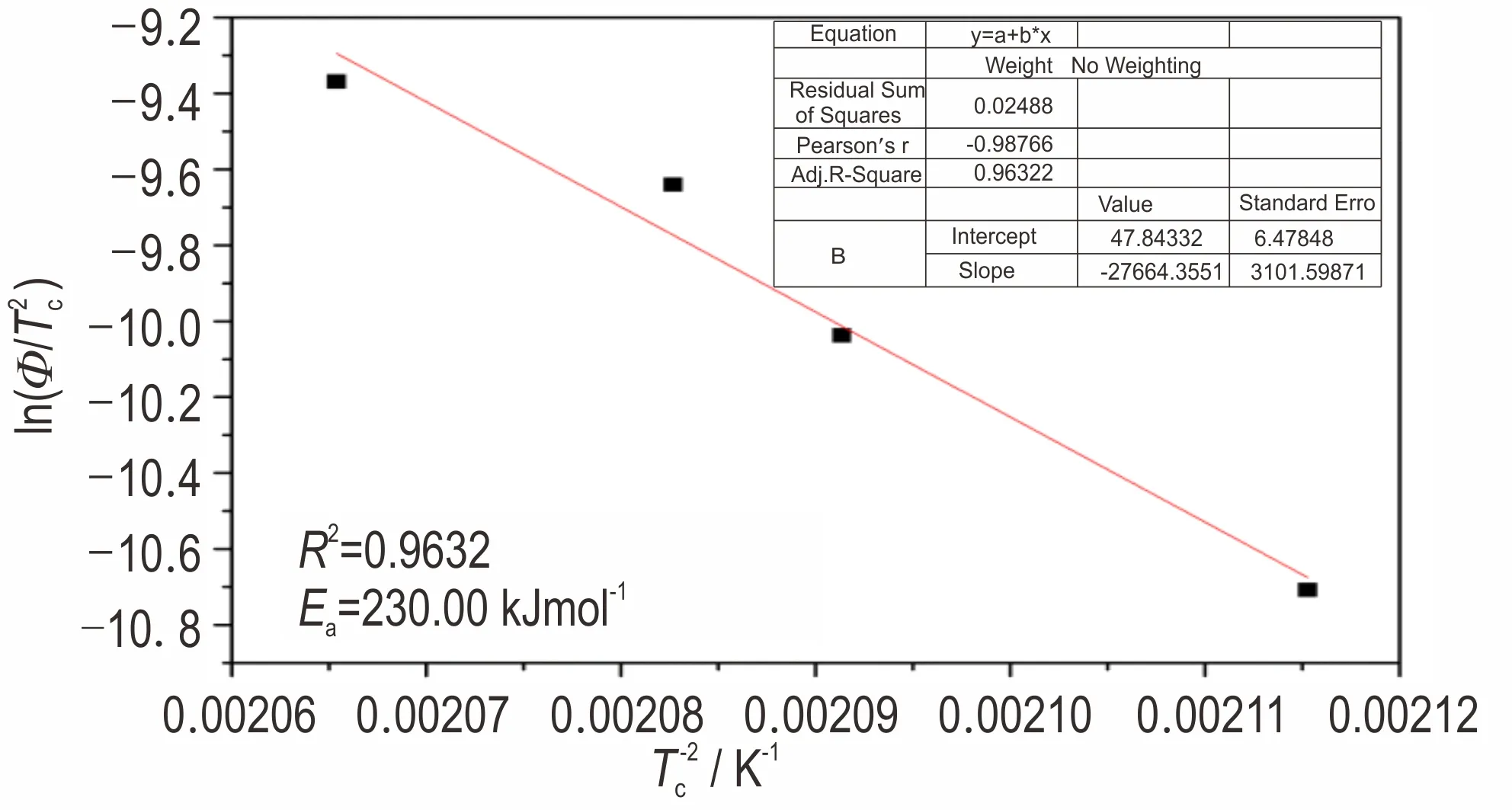

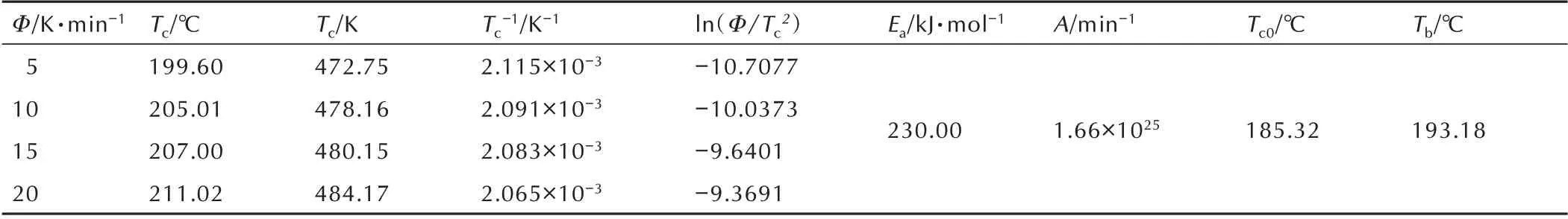

不同升温速率下Cu(N3)2@CNTs 复合含能薄膜DSC 热分析的相关参数如表2 所示。根据表2 的数据以ln(Φ/Tc2)对Tc-1作图,并进行线性拟合,如图11 所示。从图11 中可以看出,在所测量温度区域,反应满足Arrhenius 关系,求得的Ea和A 结果见表2。

为了消除升温速率对峰值温度的影响,根据公式(4)对升温速率趋于零时的峰值温度进行线性回归计算。

式中,Φi为某一升温速率,K·min-1;Tci是升温速率为Φi时的峰值温度,K;Tc0是升温速率趋于零时的峰值温度,K;b、c、d 为常数。

将计算得到的Ea和Tc0代入热爆炸临界温度计算公 式(5)[18]中,可 以 得 到 材 料 样 品 热 爆 炸 临 界 温 度(Tb/K),结果见表2。由表2 可知,Cu(N3)2@CNTs 复合含能薄膜的表观活化能为230.00 kJ·mol-1,热爆炸临界温度为193.18 ℃

图11 Kissinger 法 计 算Cu(N3)2@CNTs 复 合 含 能 薄 膜 的ln(Φ/Tc2)与Tc-1的关系Fig.11 Plot of the activation energy obtained by Kissinger for the Cu(N3)2@CNTs composite film

3.5 静电感度测试

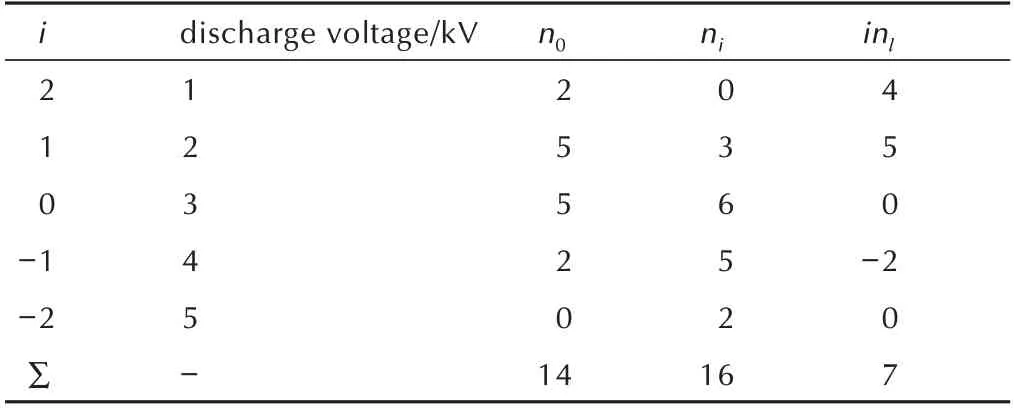

采用升降法测试硅基氧化铝模板Cu(N3)2@CNTs复合含能薄膜进行静电感度,结果见表3。

根据估计量公式[16]:

表2 不同升温速率下Cu(N3)2@CNTs 复合含能薄膜的DSC 分析数据Table 2 DSC data of the Cu(N3)2@CNTs composite film at different heating rates

表3 以升降法测试的硅基Cu(N3)2@CNTs 复合含能薄膜的静电感度Table 3 The electrostatic sensitivity of the silicon-based Cu(N3)2@CNTs composite film by lifting method

表3中发火试探次数ni>不发火试探次数n0,分析用试探数nl=n0,又X0=5,n=14,A=7,d=1,“±”取“+”。带入数值计算得50%发火电压:U50%=3+(7/14+1/2)=4.0 kV

实验测试使用的电容值为500 pF,通过电容储能公式:

计算出样品的50% 发火能量E50%=1/2×500×10-12×(4.0×103)2=4.0 mJ。

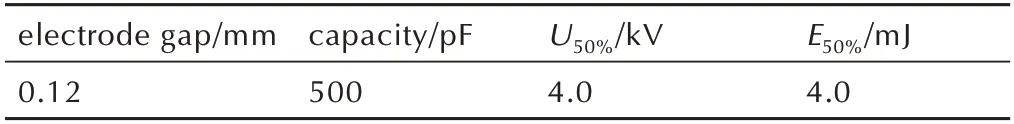

硅基氧化铝模板Cu(N3)2@CNTs 复合含能薄膜的静电感度测试结果见表4。从表4 可知,U50%为4.0 kV,计算得出E50%为4.0 mJ,与文献[19]报道中纳米叠氮化铜的E50%为0.2 mJ 相比,改善显著。

表4 硅基Cu(N3)2@CNTs 复合薄膜的静电感度Table 4 Electrostatic sensitivity of the silicon-based Cu(N3)2@CNTs composite film

4 结论

(1)采用改性的两步阳极氧化法制备了硅基多孔氧化铝薄膜,通过FESEM 表征,结果表明薄膜的孔径约150 nm,厚度约1.2 μm。

(2)通过化学气相沉积法在多孔氧化铝孔道内制备了碳纳米管,并以其为工作电极,制备了硅基Cu@CNTs 复合含能薄膜,进行FESEM、TEM、XRD 等表征,结果表明沉积在碳纳米管中的铜为纳米颗粒结构,且并未发生明显团聚现象。

(3)将硅基Cu@CNTs 复合含能薄膜置于硝酸溶液和叠氮化钠溶液生成潮湿的叠氮酸气体中,进行叠氮化反应,通过TEM 和XRD 进行表征,结果表明,碳纳米管中的铜纳米颗粒生成了纳米叠氮化铜。

(4)利用DSC 测试分析得出Cu(N3)2@CNTs 复合含能薄膜的表观活化能Ea为230.00 kJ·mol-1,临界温度Tb为193.18 ℃;静电感度测试结果表明,Cu(N3)2@CNTs复合含能薄膜的静电感度较Cu(N3)2明显改善,E50%为4.0 mJ。