油田水处理杀菌剂应用效果检测影响因素分析

2020-06-12彭博

彭博

大庆油田工程有限公司

油田污水中存在着大量细菌,主要有硫酸盐还原菌、铁细菌和腐生菌。通过近几年对各油田注入水水质情况的调查了解发现,随着油田的不断开发(尤其一些老油田),各种化学助剂的大量加入,油田细菌含量呈增加的趋势(硫酸盐还原菌尤为明显),但有些站由于成本等问题未加杀菌剂或加药量小,致使细菌含量超标,加剧了设备和管道的腐蚀,对油田生产产生巨大危害[1]。因此杀菌剂作为油田污水及注水处理用化学助剂,越来越受到油田生产部门的重视。

适宜的油田污水及注水处理用杀菌剂应具备下列条件:①高效、低毒、速效、广谱;②稳定性强,配伍性好;③无副作用(如腐蚀),不易产生抗药性;④一剂多用,经济价廉,使用方便。在油田用杀菌剂市场中杀菌剂按作用机理可分为氧化型和非氧化型,按剂型可以分为单一剂型、复合剂型以及与其他药剂复配而成的多功能型等[2]。近些年油田采用了聚合物驱、三元复合驱等采油模式,使油田污水成分发生变化(包括细菌种类、数量),也出现了一些新型杀菌剂。另外,随着油田开发技术的应用,杀菌剂的质量虽比过去有了较大提高,但由于杀菌剂在地层中分布不均匀,使局部位置的细菌长期处于低浓度抗菌物环境中不能被杀死,其中少数个体通过染色体的抗药性突变,或生理适应等方式最终形成了抗药性,不同区块同种细菌抗药性会存在较大差异,例如同一区块若连续使用同一种杀菌剂,细菌的抗药性[3]变化会较快。因各油田地理位置和地层条件不同,其中生长的细菌遗传特征也各不相同,则表现出对杀菌剂的敏感性存在差异,最终导致药剂的杀菌效果出现了变化。而杀菌效果就是杀菌剂质量好坏的直观表现,为保证杀菌剂质量,及更好地评价杀菌剂杀菌效果,研究杀菌效果影响因素对评价杀菌剂质量起到至关重要的作用。

对杀菌剂进行监督检验,主要是依据标准进行杀菌效果检测实验。本文按照SY/T 0532—2012《油田注入水细菌分析方法——绝迹稀释法》、Q/SY 49—2010《油田用杀菌剂技术要求》、SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》[4]进行实验,针对标准中相关项目,根据现场使用情况重新选择确定杀菌剂实验条件,分析会对杀菌剂杀菌效果产生影响的因素。

1 杀菌及培养温度的影响

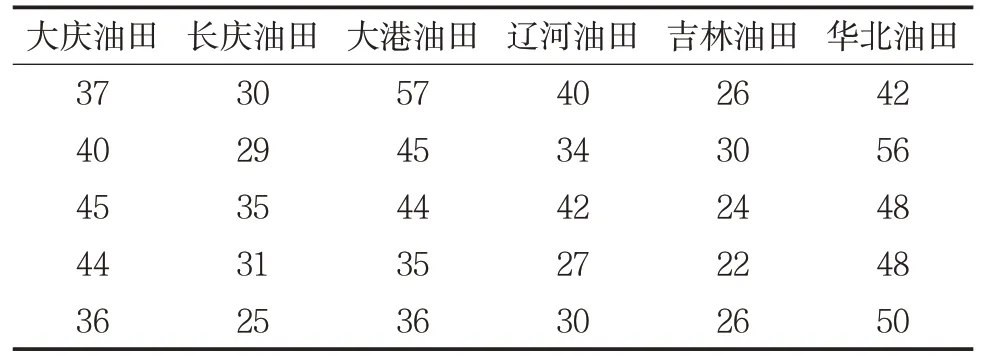

温度是微生物生长的重要因素之一。硫酸盐还原菌的生存温度随菌种不同而异,一般分为中温和高温两类,油田常见的大多属于中温性,适宜生存温度为20~55 ℃;铁细菌的适宜生存温度为6~40 ℃;腐生菌的适宜生存温度为4~45 ℃。所以标准中4 h杀菌温度在检测时对杀菌效果也应存在着影响。经调查,由于原油黏度大或凝固点低,有的油田在生产过程中会进行加热,导致采出水水温较高。调研了不同油田站点采出水的温度,不同油田采出水水温存在差异,根据各油田的水质普查所得数据(表1),油田污水和回注水温度大都在30~40 ℃左右。

表1 各油田站点采出水温度Tab.1 Produced water temperature of each oilfield station ℃

将某种杀菌剂配成质量浓度为50 mg/L 的药液,按照SY/T 0532—2012《油田注入水细菌分析方法绝迹稀释法》进行实验,分成几组放入不同温度的培养箱中,7天后测定加杀菌剂前后水样中硫酸盐还原菌、腐生菌和铁细菌含量,计算不同培养温度的杀菌率,具体数据见表2。由数据可见,在35 ℃温度下杀菌剂杀菌效果较好。这是因为温度是通过影响微生物膜的液晶结构、酶和蛋白质的合成与活性,以及RNA 的结构和转录等影响微生物的生命活动。具体表现在一方面随着微生物所处环境温度升高,微生物细胞中的蛋白质和酶的活性增强,生物化学反应加快,杀菌效果提高;另一方面随温度的升高,微生物细胞中对温度较敏感的组成成分(如蛋白质、核酸等)会受到不可逆的破坏。超过最适宜温度后,杀菌效果随温度升高而迅速下降。在现场实际应用中,有个别油田回注水温度较低(如吉林油田有些站以井水为注入水),如果细菌含量超标应加低温杀菌剂;或者回注水温度较高,则应选用高温杀菌剂。即选择对应温度适用的杀菌剂,否则会影响杀菌效果[5]。

表2 不同培养温度时产生的杀菌效果Tab.2 Sterilization effect at different culture temperatures

综上所述,因为温度对杀菌效果的影响,检测杀菌效果时为了更好地模拟现场情况,进行4 h杀菌时应选取加药时的现场水温更为合理,而细菌的培养温度则选择最能体现杀菌效果的35 ℃。

2 杀菌时间的影响

对于不同杀菌时间培养后对残余菌数的影响也做了相应实验,实验数据见表3。

表3 不同杀菌时间培养后残余菌数Tab.3 Number of residual bacteria after different sterilization culture time

由表3数据可看出,选用的杀菌剂在不同的杀菌时间后所得的残余菌数也有着区别。硫酸盐还原菌在杀菌1 h后残余菌数开始无变化;铁细菌从杀菌3 h后残余菌数开始无变化;腐生菌从杀菌4 h后开始无变化。由此可见,不同的菌群需要的杀菌时间是不同的,所用时间最多的腐生菌需要4 h,所以测定时需选用最长的杀菌时间4 h最为合理。

3 取样过程中的影响因素

3.1 取样瓶外包装的选择

对于取样瓶外包装的选择,标准中选用的是牛皮纸。因为它的透气性比较好,也能一定程度上防止空气中的微生物与玻璃器皿接触,用它包裹玻璃器皿,灭菌时蒸汽可以穿过纸张杀死玻璃器皿上的微生物,且能防止玻璃材料直接接触高温蒸汽破裂。灭菌结束后,又能阻止空气中的微生物再次污染玻璃器皿,这样能够有效地保证取样前取样瓶内是无菌环境。

3.2 介质的储存

取样后介质的储存,就是对介质中硫酸盐还原菌、铁细菌、腐生菌的储存方法,其原理都是创造一个抑制细菌细胞代谢的环境,使其在一定的时间内不发生变异,同时又能保持生理活性,即低温、干燥、缺乏营养,使其新陈代谢活动处于高度静止状态。标准中选择“储存时应置于冰箱内于2~5 ℃下冷藏”就是为了更好地抑制细菌的生长。

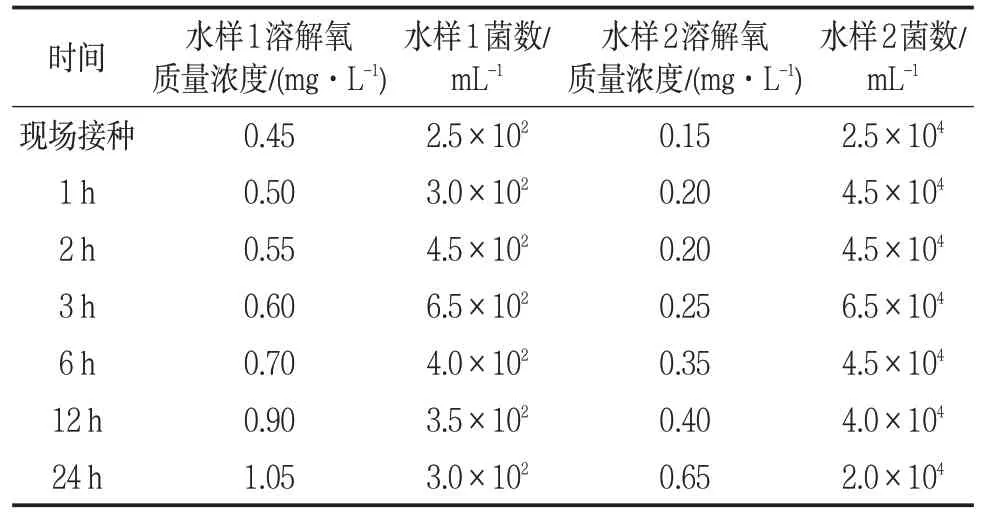

3.3 溶解氧对硫酸盐还原菌的影响

研究曝氧对硫酸盐还原菌是否存在影响。硫酸盐还原菌不是严格的厌氧菌,它能耐受4.5 mg/L质量浓度的溶解氧,超过9.0 mg/L的高溶解氧浓度条件下才不能生长[6-7]。对介质从现场取出直接接种和取出后放置不同时间后接种所得数据进行对比,结果见表4。

表4 介质放置不同时间后的溶解氧与残余菌数Tab.4 Dissolved oxygen and number of residual bacteria in the medium at different standing time

从表4数据可以看出,硫酸盐还原菌暴露在空气中一段时间仍能够生存。硫酸盐还原菌厌氧的机理是在均质的充气培养下,随氧气浓度的上升,硫化物的生成速率下降,达到15 μmol/L 时,硫化物不再产生,随着暴露在氧气中时间的增长,细胞的存活力和能动力下降。水样在采集过程中虽不可避免地会接触到空气中的氧气,但短时间接触空气后溶解的氧含量对硫酸盐还原菌的影响并不大。因此在取现场水样过程中,不用对水样进行特别处理。

4 pH值的影响

将杀菌剂放入pH值不同的培养基中,在35 ℃下培养7 天后计算出不同pH 值条件下的杀菌率[8],杀菌效果见表5。

表5 不同pH值时的杀菌效果Tab.5 Sterilization effect under different pH values

从表5可以看出,杀菌剂对于三种细菌适宜的杀菌pH值范围为5~9,pH值大于9时,对硫酸盐还原菌杀菌效果影响较小,对铁细菌和腐生菌杀菌效果影响较大。从实验数据可以看出当pH 值过大或过小时杀菌剂杀菌效果均不理想,所以当油田污水或回注水为强酸或强碱性时,应采用其他杀菌方法来解决细菌问题。

5 结束语

在杀菌剂杀菌效果分析评价实验中,通过研究杀菌及培养温度、杀菌时间、取样过程中的影响因素,以及pH 值对杀菌剂杀菌效果的影响,找出最佳实验条件,建立科学实用的实验方法,为标准中技术指标、杀菌温度及取样操作的修改提供了依据。以此修订质检部门执行的产品检验标准,在各油田质检机构推广应用,能更好地把好杀菌剂质量关,为油田生产建设服务。