管道内检测零部件耐磨性能试验台研制

2020-06-12赵番汤晓英王继锋浦哲

赵番,汤晓英,王继锋,浦哲

(上海市特种设备监督检验技术研究院,上海 200062; 上海压力管道智能检测工程技术研究中心,上海 200062)

管道内检测是依靠内检测器在管道内介质压差的推动下,利用支撑轮、里程轮和探头贴合管壁行进,以检测出管道的几何变形、内外壁金属腐蚀缺陷等,并定位缺陷在管道中的位置。为了适应管道内介质工作压力大、管道检测里程长、内检测器运行速度快的工况,要求管道内检测器上的支撑轮、里程轮及探头这些零部件必须具有较强的耐磨性能[1]。在以往的管道内检测工作中,曾多次出现因支撑轮、里程轮和探头等零部件过度磨损,无法实现有效检测,造成经济上的巨大损失。因此,为了保证管道内检测工作的正常进行,必须保证这些重要零部件的耐磨性能合 格。

常用的耐磨性能试验一般是利用气缸带动装有待测零部件的夹具在一块钢板上往复滑动,操作员通过秒表来计量滑动周期,用当前的滑动时间除以滑动周期来计算滑动往复次数,或通过手动计数来记录滑动往复次数。操作员利用记录到的滑动次数和肉眼观察到的零部件磨损情况来评估零部件的耐磨性能。这种做法存在如下问题:① 由于滑动周期的计量误差和当前时间记录的误差,导致滑动次数计量的不准确;② 操作员通过肉眼观察零部件检测面的磨损情况,会引入人为误差,无法准确测量检测面的磨损情况,因此会出现评估的不确定性和不可靠性;③ 操作员需要先记录待测零部件工位到达的时间再记录观察到的零部件磨损情况,由于两者存在同步时间差,无法满足实时评估的需求;④ 该系统不具备有效的数据存储模块,无法绘制出零件磨损情况随时间变化的曲线,故不能评估零部件的寿命周期。所以,现有的耐磨试验台无法实现高效的摩擦性能试验,自动化程度低下,不被广泛使用,有待于改进。

本文提供了一种基于激光位移传感器的管道内检测零部件耐磨性能试验台,用于检测漏磁检测器中零部件的检测面的耐磨性能。通过在旋转机构上设置一段测试管道,测试管道选与输油管道一样的材质,将待测零部件固定在旋转机构上使得检测面与测试管道的内壁始终接触。由动力机构驱动旋转台旋转,以使待测零部件的检测面与测试管道的内壁发生摩擦。利用激光位移传感器实时检测待测零部件的磨损量[2],通过比较磨损量的测量值和设定阈值以评估待测零部件的耐磨性能。

1 耐磨试验台的总体设计

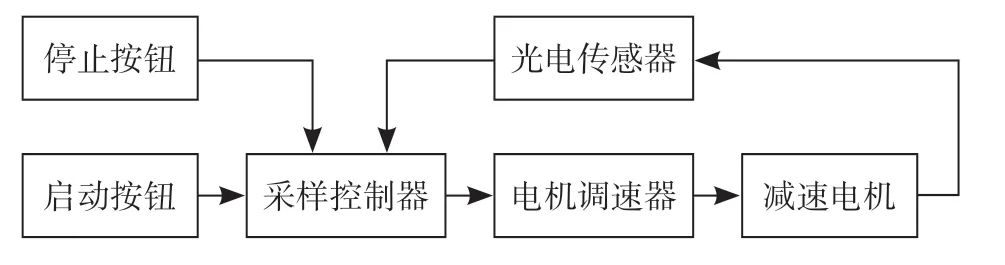

本文所设计的管道内检测器零部件耐磨性能试验台是由计算机、采样控制器、电机调速器、减速电机、被测零部件、90°角度检测传感器、零位传感器、激光位移传感器和激光控制器等组成的一个闭环控制系统,如图1 所示。耐磨试验台可分为旋转机构、动力机构及控制系统三部分[3]。

综合考虑计算机和控制器的特点,把管道里程、零部件的磨损量纳入计算机管理,计算机采用USB接口和采样控制器通讯,采样控制器将系统的旋转次数送入计算机,计算机利用得到的旋转次数和激光控制器的零部件磨损量值,通过曲线和报表的形式实时显示给用户零部件的磨损情况。

图1 耐磨性能的试验台系统框图Fig.1 System architecture of component friction resistance test bench

2 旋转机构设计

旋转机构安装于承载平台上与动力机构连接,如图2 所示。旋转机构设置有两根十字垂直交叉的轴,两根轴等长且相互垂直,以交叉点为圆心水平旋转;轴的两端设置有被测零部件,被测零部件通过弹簧与油气管道的内壁紧贴接触;一根轴的两端设置有支撑轮和里程轮,另一根轴的两端设置有探头和磁性激励 器。

磁性激励器主要是用于零点定位。磁性激励器选用HAMLIN 公司57150 型号,零点位置传感器(以下简称“零位传感器”)选用HAMLIN 公司57145 型通用小型、低功率接近式磁控开关。零位传感器用支架固定于X 轴的正上方,使得当旋转机构将磁性激励器与磁控开关的中心在垂直方向上重合时,磁控开关被触发闭合。

图2 旋转机构Fig.2 Rotation mechanism

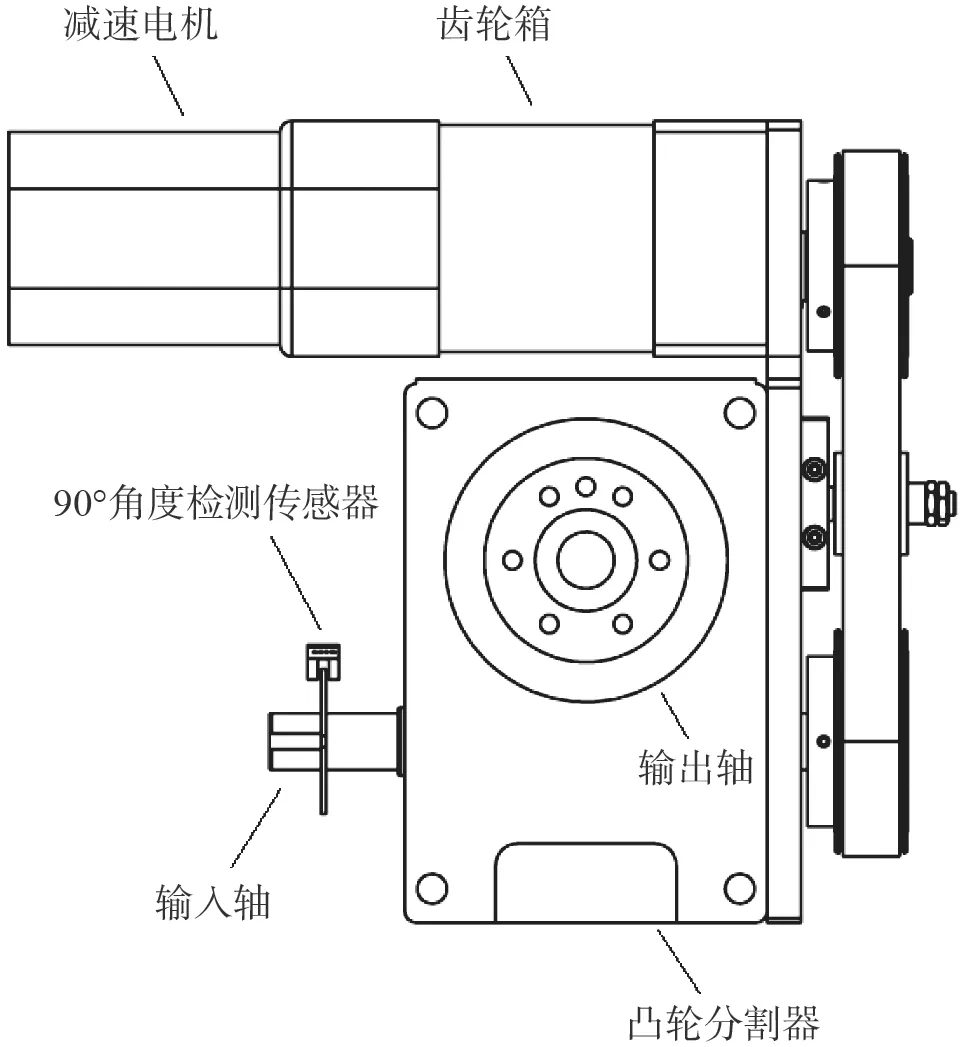

3 动力机构设计

动力机构主要由减速电机、齿轮箱、凸轮分割器和90°角度检测传感器组成,如图3 所示。减速电机通过螺旋齿轮连接齿轮箱,齿轮箱和凸轮分割器的输入轴之间采用皮带连接。凸轮分割器采用转盘式结构,凸轮分割器的输出轴与旋转机构连接。凸轮分割器的输入转轴转动360°,其输出轴转动90°,完成一个工位的旋转。输入轴上安装一带有U 形缺口的圆片,圆片上方固定90°角度检测传感器。90°角度检测传感器采用欧姆龙公司EE-SX674P 型号。EESX674P 是一种L 型光电传感器,PNP 三极管输出。凸轮分割器的输入轴每转动一周,U 形缺口便会进入一次90°角度检测传感器。此时,90°角度检测传感器输出一个脉冲给采样控制器,表明工位到达。采样控制器收到90°角度检测传感器的脉冲输出信号后,控制电机调速器,停止旋转机构旋转。

图3 动力机构Fig.3 Movement mechanism

4 控制系统设计

本文所设计的控制系统是一个由计算机、采样控制器、零位传感器、激光位移传感、激光控制器、启动按钮、停止按钮、警示灯和电机调速器组成,计算机和采样控制器相互配合、协调并存的闭环控制系统,如图4 所示。

图4 闭环控制系统框图Fig.4 Closed-loop control system architecture

当按下启动按钮后,采样控制器发启动信号给电机调速器,电机调速器用于控制减速电机的启动,开始零部件耐磨试验。90°角度检测传感器用于检测旋转机构是否完成90°旋转,一旦完成立刻发送旋转到位指令给采样控制器,控制旋转机构停在工位,直到下一个旋转触发命令到来为止。当按下停止按钮后,停止耐磨试验。警示灯采用带蜂鸣器的三色灯塔,三色灯塔通过红、黄、蓝三种颜色指示旋转工作台的不同工作状态。

激光位移传感器和零位传感器设置在油气管道内,激光位移传感器至圆心的连线与零位传感器至圆心的连线垂直。激光位移传感器用支架固定在被测零部件的斜上方,其感应区与被测零部件运动的轨迹相交。当旋转机构完成90°旋转停在工位后,将其中一个待测零部件暴露于激光位移传感器的检测区域内。

激光位移传感器选用Keyence 公司LK-G150 型号,测量距离为110~190 mm,分辨率为0.5 μm。激光位移传感器是通过向被测零部件的表面射出一序列短暂的脉冲激光束,来计算出计算从激光位移传感器到被测零部件的距离。由于被测零部件在管道内部发生摩擦带来表面磨损,会引起激光位移传感器与被测零部件的表面位移量,通过测量位移量的变化就能得出被测零部件的磨损量。激光控制器选用Keyence公司LK-G3001 型号,激光位移传感器的输出信号首先送入激光控制器,激光控制器采用模拟量和数字接口的形式与采样控制器和计算机通讯。

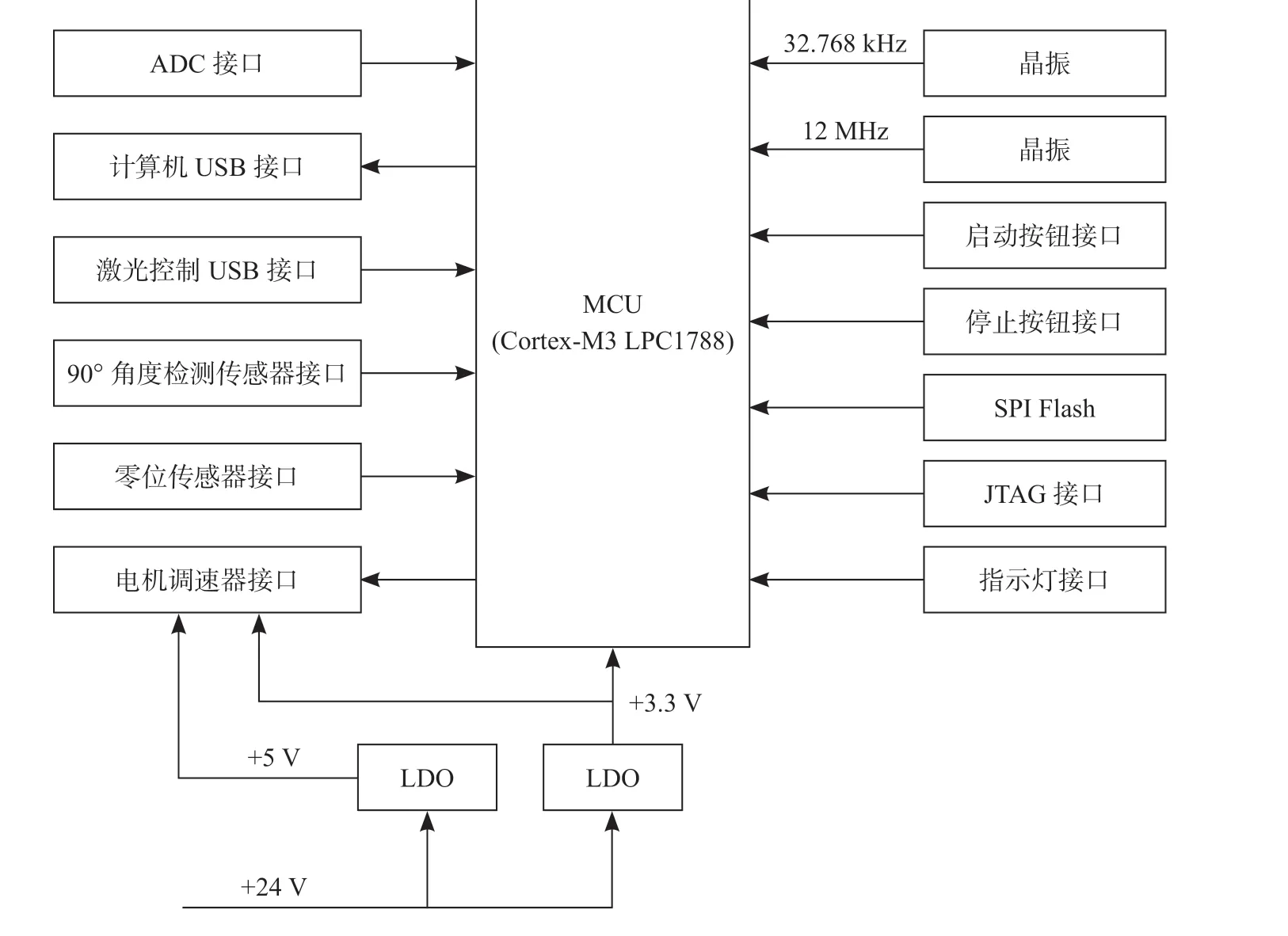

采样控制器是控制系统的核心,其原理框图如图5 所示,主要由Cortex M3 MCU LPC1788、16 位ADC AD7799 和64M SPI Flash AT25DF641A 组 成。采样控制器通过AD7799 采集激光控制器的模拟电压输出,通过数字量接口采集零位传感器和90°角度检测传感器的信号值,控制电机运转。当零部件的磨损量大于设定的阈值后,采样控制器控制电机停止运行,同时通过声光报警通知操作员。

5 试验方法与评估

为了检测支撑轮、里程轮和探头等不同零部件的耐磨性能,本文设计了一种按照“停顿、转位、停顿、转位”的顺序做间歇性分度回转运动的耐磨性能试验方法,如图6 所示。主要包括如下步骤:

(1)按下启动按钮,采样控制器控制旋转机构做逆时针间歇性回转运动,直到零位传感器检测到零位信号停止。如果旋转机构处于零位,则激光位移传感器采集里程轮的磨损值。

(2)采样控制器控制旋转机构逆时针旋转度,当旋转机构处于+90°工位时,激光位移传感器采集探头支架的形变量,将探头支架的形变量转化为探头表面的磨损值。

(3)继续旋转90°,当旋转机构处于+180°工位时,激光位移传感器采集支撑轮的磨损值。

(4)再次旋转90°,当旋转机构处于+270°工位时,激光位移传感器不采集数据,为回归零位做准备。

(5)采样控制器控制旋转机构逆时针旋转90°,回零位,进入下一个同样的循环。

图5 采样控制器硬件原理框图Fig.5 Hardware principle architecture of sampling controller

图6 耐磨性能试验方法Fig.6 Friction resistance test method

上述的步骤中,旋转机构按照90°的角度逆时针旋转,依次将里程轮、探头和支撑轮送入激光位移传感器进行检测,不断循环,直到设定的管道检测里程到达或者磨损量超出阈值而停止。采样控制器将指定的循环次数、零部件的耐磨试验管道检测里程和磨损量等要素保存到相应的寄存器中,通过所设定的阈值来判断零部件的耐磨性能,如果经过一定次数的旋转后,所检测到的待测面的磨损情况在阈值范围内,则说明零部件的耐磨性能合格;若磨损超出阈值范围,则说明零部件的耐磨性能不合格。零部件的检测里程通过下式进行计算:

l = n×π×d

式中 l——零部件的耐磨试验管道检测里程;

π——常数3.1415926;

n——旋转机构转动圈数;

d——旋转机构直径。

通过上式可以计算出旋转机构转动圈数。

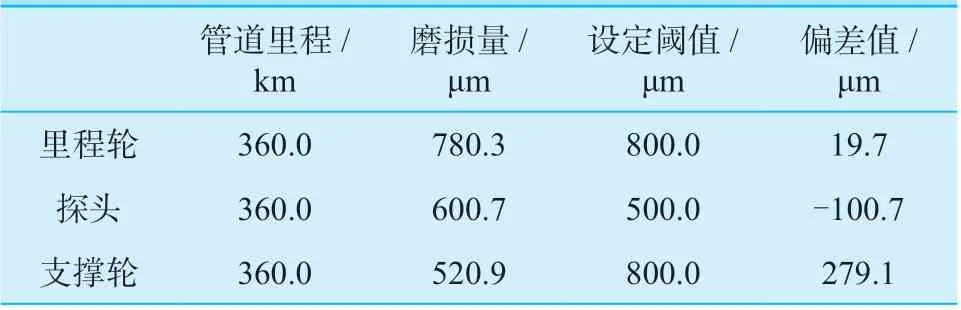

为了检验所设计的零部件耐磨性能试验台的测试效果,我们将813 mm 管道漏磁检测器的里程轮、探头和支撑轮安装于试验台上来评价耐磨性能。管道的检测里程设置为360.0 km,各零部件摩擦量的设定阈值和经过设定里程后的检测值如表1 所示。

表1 零部件摩擦性能试验数据Table 1 Component friction resistance test data

从表1 可以看出,在设定的管道里程内,里程轮和支撑轮的设计符合耐磨要求,而探头的设计不符合要求,需要更改探头中耐磨片的材料,以作进一步验证[4]。

6 结束语

本文分析了常规管道内检测零部件耐磨性能试验台存在的问题,设计了一种新型的耐磨性能试验台。设计了采样控制器控制旋转机构旋转,将不同零部件暴露于激光传感器的检测区域内构成闭环控制系统。该试验台的搭建明显提高了零部件耐磨试验的工作效率,提升了耐磨试验的自动化水平,降低了管道内检测的失效概率和用户的使用难度。