大管道压力试验的问题分析及设计思考

2020-06-12王永磊

王永磊

(中海油石化工程有限公司,山东青岛 266100)

压力管道在安装完毕后、涂漆防腐前都要进行相关的压力试验,以保障焊接施工质量以及整个系统的承压性能。水压试验和气压试验是最常用的试验方式。由于压缩气体中存储着巨大能量,气压试验时如果有泄漏,在此能量的爆发性释放过程中可能会引起严重的危险。所以,水压试验是现场常用的试压方式。相对于小管径、低压管道,大口径高压管道试压有以下特点:① 充水重量大,对承重支架要求严格;② 柔性不足,加倒盲板比较困难、施工方面也比较困难;③ 相连接的设备一般不与管线试压,设置盲板较多。鉴于此,对大管道安装试压方面的设计,很有必要总结和探讨一下。

笔者在施工现场工作近两年的时间,参与了某炼厂气分装置大口径管线安装及试压的全过程,参与了管道试压的一系列讨论和会议。本文根据现场的所见所闻所想,对大管道的安装及试压的特点、难度以及对策进行详细地阐述。

1 丙烯塔底重沸器管线

1.1 存在问题

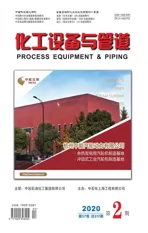

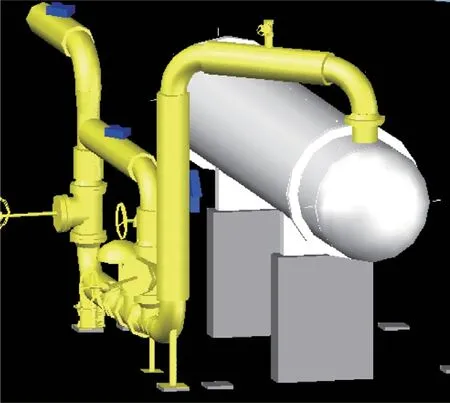

由于总图专业在平面布置时,将气分装置的平面布置得比较紧凑,丙烯塔与重沸器之间的距离相对较小,加上进出口管线的管径较大,给配管设计增加了难度,最终的三维配管模型图如图1 所示,现场施工过程中的图片,如图2 所示。

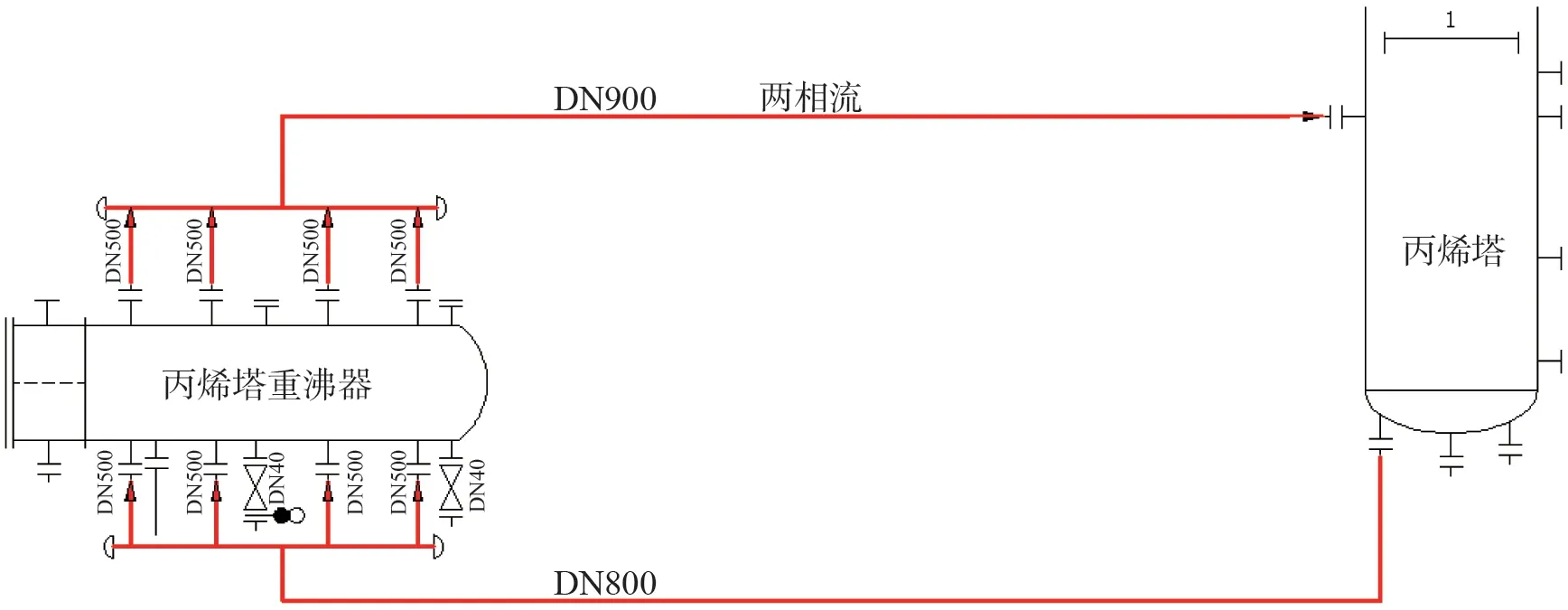

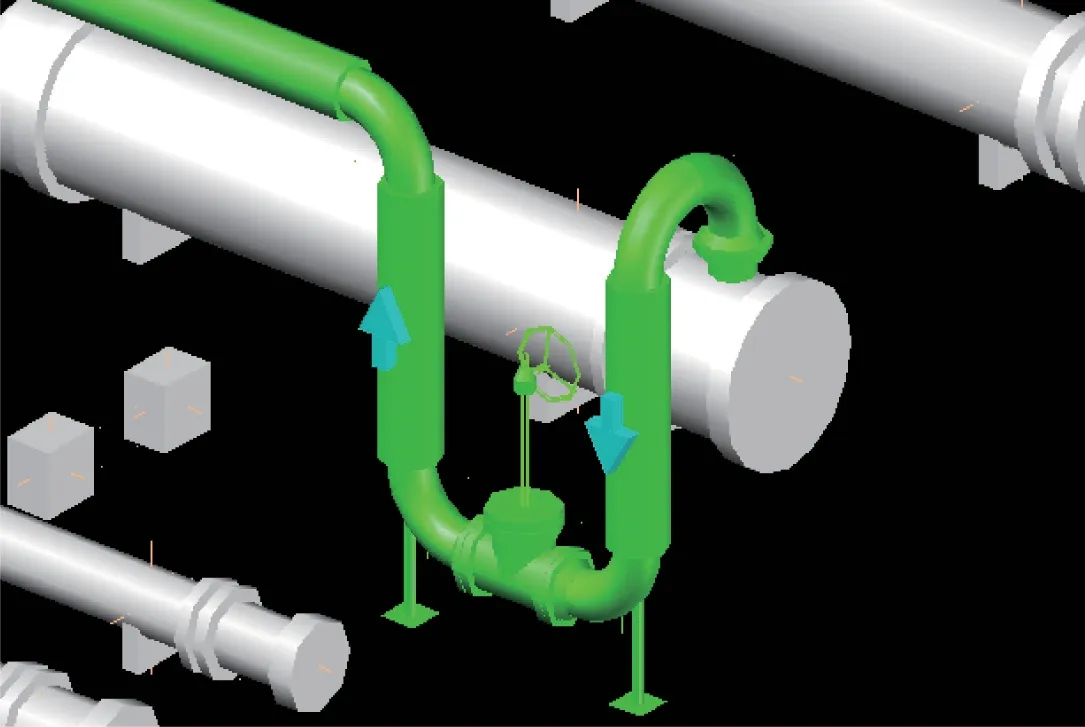

由于丙烯塔已在制造厂试压完毕,考虑到现场也无试压条件,不再参与试压。所以,在试压过程中,需要用盲板在法兰处将丙烯塔与管线隔开,试验包流程如图3 所示。管线设计压力为2.43 MPa,由于重沸器的进口φ1= 813 mm,出口φ2= 914 mm,管径太大,加上中间的直管段太小,柔性不足,使用撬棍、葫芦的方式,现场人力去添加盲板,无法实现,即使使用千斤顶、吊车,由于空间狭小,也无法实现。

查阅详细设计阶段的会议纪要,发现为便于安装试压盲板,在丙烯塔与丙烯塔重沸器的进出口管线与塔体管嘴处,共增设4 个垫环。但在90%模型审查时,业主认为仅仅因为试压试验的原因,增加一处垫片,会增大后期泄漏的风险,建议取消增设垫环,出图时也就未作该方面的设计,从而导致管线试压时的困难重重,施工也出现一段时间的停滞。

图1 三维模型图Fig.1 Model diagram of 3D

图2 现场施工图Fig.2 Picture of site construction

1.2 解决方案

对于该管线的试压,业主、监理、施工单位以及现场设计,经过反复讨论,提出以下两个可行的方案:

(1)使用一些专门工具撬开法兰,强制添加盲板。若能找到例如法兰开口器之类的器具,则此种方案较好,施工简单,不必增加额外的焊口。

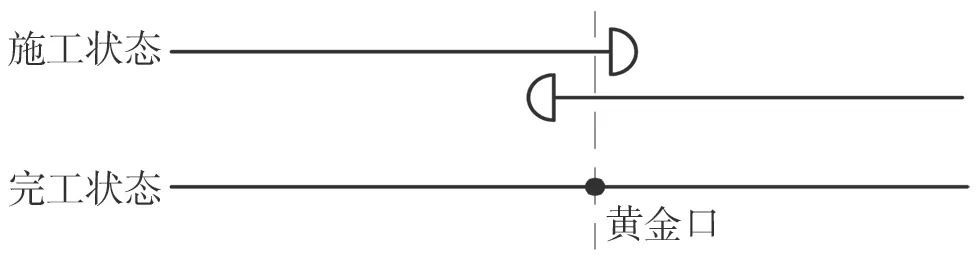

(2)管线分两段,用吊车将容易起吊的一段移出到地面处,不方便起吊的管线保持原位置不变,相应增加支架。对两段管线的两端封堵,并单独做水压试验,压力试验完毕以后,对对接焊口进行100%的射线和磁粉探伤,此处的对接焊口也就是我们常说的黄金口[1]。

最终,选择用法兰开口器将法兰撬开合适的空间,成功将隔离盲板安装到位,保证了后续压力试验的顺利开展。

图3 试压包流程Fig.3 Process of pressure test package

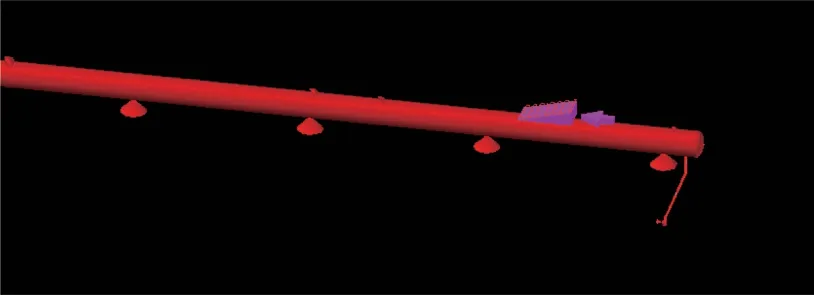

2 管廊上的火炬总管

2.1 存在问题

炼厂气分装置的火炬总管口径为DN 900,位于EL+10 000 层。考虑到是气相管道,设计人员给出的方案是做气压试验,因为正常运行的气相管道的重量与充水管道相差较大,水压试验时,充水的重量对管道的支架,甚至对整个框架都会有很大的冲击。所以,在对其管架及承受荷载选型和设计时,也是按气相管道进行。

但是,考虑到气压试验的危险性,现场对管道的气压试验有着严格的控制,除非对特殊的管道,现场一般不允许进行气压试验。

2.2 解决方案

经过现场业主监理及总承包单位的商议,并经过设计院的同意,决定在地面分段(分段数量尽量少),预制好以后,分段封堵并进行液压试验。试压后,在地面将管道清理干净,合格后再吊装到EL+10 000层。最后在高处焊接黄金口,并对焊缝进行100%的射线探伤,并达到合格标准[2]。

考虑到不同框架结构的复杂程度,分段试压后的穿管难易程度也不一样,所以,在现场试验过程中,应针对现场特点,灵活掌握试压方法。对于钢构比较复杂的穿管工作,施工难度较大,例如催化装置管廊上的火炬总线,这种情况下,只能整体试压,选择气压、水压试验或者其他替代方案。

3 存在高低点的管线

3.1 高点无放空口

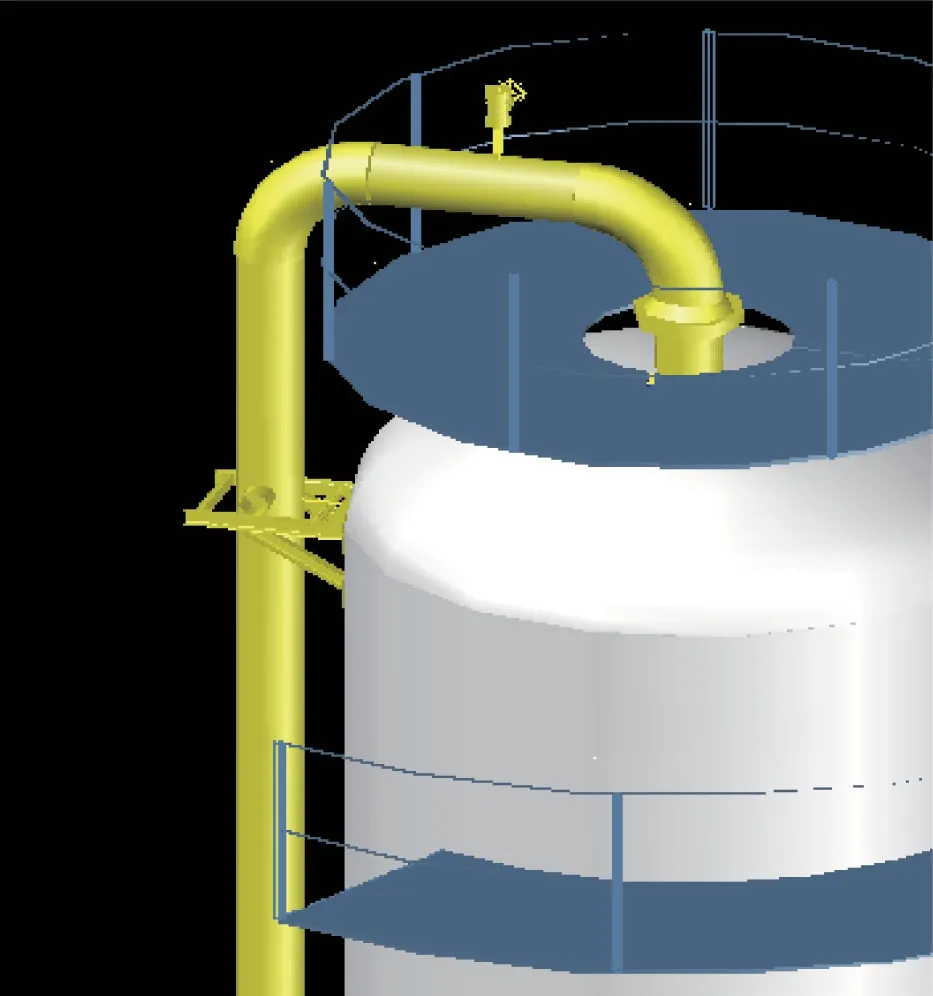

图4、5 中的附塔管线以及重沸器管程进口管线,施工图设计时,最高点没有放空点,无法安装打压用的压力表和排放空气,无法试压。另外,管线里有较多的空气,试验时,升压很慢,压力也不稳定,容易导致试压结果不准确。

图4 附塔管线高点放空Fig.4 Vent line of the tower line

图5 重沸器高点放空Fig.5 Vent line of the reboiler

施工后期,现场进行了整改,将所有大管线的高点都设置了放空阀。有经验丰富的施工人员建议,可以用附塔管线顶部与塔连接的法兰松开作为放空的设置,但这样做存在一定的安全隐患,不推荐使 用。

3.2 低点无导淋

配管设计时,形成“液袋”的地方,管廊上主管的末端,都应设置导淋。例如图6 所示的低点没有设置导淋,水压试验完毕后,水无法排除,只能通过拆卸部分螺栓,通过法兰间的缝隙将水排出,操作不方便且不符合规范要求。

管廊上的大口径火炬管线,一般都在末端加排凝阀,由于口径大、管线长,水顺着坡度排出大部分水后,会有一部分水滞留在管壁处。虽然水压试验之后,会有吹扫,但管道末端是死区,滞留的水会一直存在,无法排除。现场根据实际情况,在火炬管线的末端添加导淋阀,将阀门引到就近的平台附近,方便操作,如图7 所示。

图6 管线低点无导淋Fig.6 No guide tube at the low point of the line

图7 火炬线末端设置导淋Fig.7 Guide tube is arranged at the end of the torch line

4 设计启发及对策

4.1 对于试压过程中需要和设备隔开的大管线

(1)对于中低压管道,应从配管方面着手,增加部分直管段和弯头数量,提高试压管道的柔性,以便试压时抽插盲板;

(2)对于高压管道,一般管道和设备口焊接在一起,可以考虑与设备一起试压,或增设黄金焊口。

(3)对于柔性不足的中低压管道,也可考虑增添垫环的措施,方便试压和检修。

4.2 需要考虑设置黄金口的管线

除了上述所说的管线,设置黄金口以外,也有一些情况需要设计工程师了解并清楚黄金口的作用。

(1)改造项目

技改技措项目中,改造的管线与原有管线的碰口处,一般需要留有黄金口。碰头前应该完成新管线的试压工作,然后在接口处的焊缝再做100%探伤检验。这样做,一方面在施工质量保障的前提下,减少了工作量;另一方面,如果新旧管线一起试压,有些情况很难做到,比如停工时增加预留甩头的项目,工期紧,若连通新旧管线一起试压,会延误工期;或者碰口处附近无阀门或盲板隔离点,若试压,参加的管线系统会很复杂,试压就不经济。

(2)装置界区

施工过程中,在装置与装置界区,一般会留有很多的黄金焊口。这是因为不同的装置中,施工队不一样,施工时间不一样,就会导致管道的试压时间不同。设计阶段,考虑到施工误差和试压损耗,设计人应在界区处多预留一段距离,方便施工人员在两个装置试压完毕以后,将管线的黄金口进行对口焊接,并进行100%射线探伤,如图8 所示。

图8 黄金焊口的应用Fig.8 Application of gold solder joint

(3)黄金焊口的控制

设置黄金焊口,不仅降低了试压难度,而且方便了现场施工[3]。但并不是说,黄金焊口可以适用于任何情况,黄金焊口的使用,是一个“下下策”。对于一些可以在一个试压包里做压力试验的管线,绝不能留有黄金口,必须保证每个焊缝都要做压力试验。在工程项目中,有些施工人员单纯为了施工进度,把能参加试压的管道也不试压,使用RT 代替,是要严格禁止的。在现场试压过程中,监理工程师以及设计人员一定要严格控制黄金口的数量,保证施工质量。在对黄金焊口确认时,设计工程师要谨慎批准。

4.3 统筹兼顾地去设计

设计人员在做大管线施工图设计时,应综合考虑管线施工过程、试压以及试压之后等工序的整个过程,将过程中预测可能出现的施工问题,尽量在设计阶段提出,并找出合适的解决方案。

5 结束语

管道的压力试验,特别是一些高压大管道的压力试验,是对管道整个系统的一次全面检验,也是以后石化装置的安、稳、长、满、优运行的可靠保障。所以,压力试验是施工过程中最重要的质量控制节点之一,要做到管线不遗漏、压力不偏低、时间要达标。要完成以上工作,需要设计院和施工单位相互配合,结合试压管线的特点、试验难点以及现场实际情况,共同研究,找出最合适的试压方案,才能提高试压效率,减少现场窝工。

[1] 季文亮. 压力管道安装中无损探伤和液压试验的相互关系[J]. 化学工程与装备. 2009, 38(10):93-95.

[2] 张硕. 大型塔器及其气相管道试压方案的选择[J]. 石油化工设计. 2015, 32(2):48-50.

[3] 何小超, 程兆欣, 史海峰, 等. 黄金焊口在试压中的应用分析[J]. 2015, 56(2):300-303.