基于多场耦合数值仿真的高压氨泵机械密封设计

2020-06-12胡名阳于翔姚会茹赵静

胡名阳,于翔,姚会茹,赵静

(1. 大连深蓝泵业股份有限公司,辽宁大连 116036;2. 大连市轻工业学校,辽宁大连 116036)

在20 世纪70 年代前,世界上的尿素生产大多采用水溶液全循环法工艺,合成压力约为20 MPa,因高压氨泵压差大,基本上使用往复式泵。70 年代开发出CO2汽提和氨汽提工艺后,合成压力降为14~15 MPa,氨泵压差相应减小,在大型尿素装置中,往复式和离心式高压氨泵并存[1]。高压氨泵作为合成氨装置中的液氨进料泵,是关键设备,其运行是否稳定、可靠,严重影响整个装置的运转,故要求高压氨泵在运行过程中必须平稳可靠、故障率低、故障检测能力强、故障处理周期要短。离心泵则具备上述特点,相反往复泵故障频率较高,故目前往复泵正逐渐被离心泵所取代[2]。

高压离心泵作为高压氨泵,由于压差和流量均较大,导致其轴径、转速和介质压力均较大,这就给轴端机械密封的设计造成了困难,高压氨泵机械密封是典型的大轴径高压高速密封,其故障已经成为离心式高压氨泵在现场应用中的最主要的故障形式[3]。高压氨泵机械密封已经成为限制离心式高压氨泵国产化应用的主要瓶颈,解决这一问题迫在眉睫。

某大型化肥企业,使用某国产离心泵P102A/B作为尿素装置中的液氨进料泵,配套采用国内某企业的双端面机械密封,机封采用Plan 54 冲洗系统。该泵自2015 年上线运行至今,机械密封故障频繁,经多次改造后,从开始全部机封开车几小时后即发生泄漏,到目前部分机封能维持3 个月左右的寿命,仍无法彻底解决机械密封的频繁失效问题。为了解决这一难题,提出了基于多场耦合数值仿真设计方法,以解决高压氨泵这类大轴径高压高速的机械密封问题。

1 高压氨泵机械密封特点分析

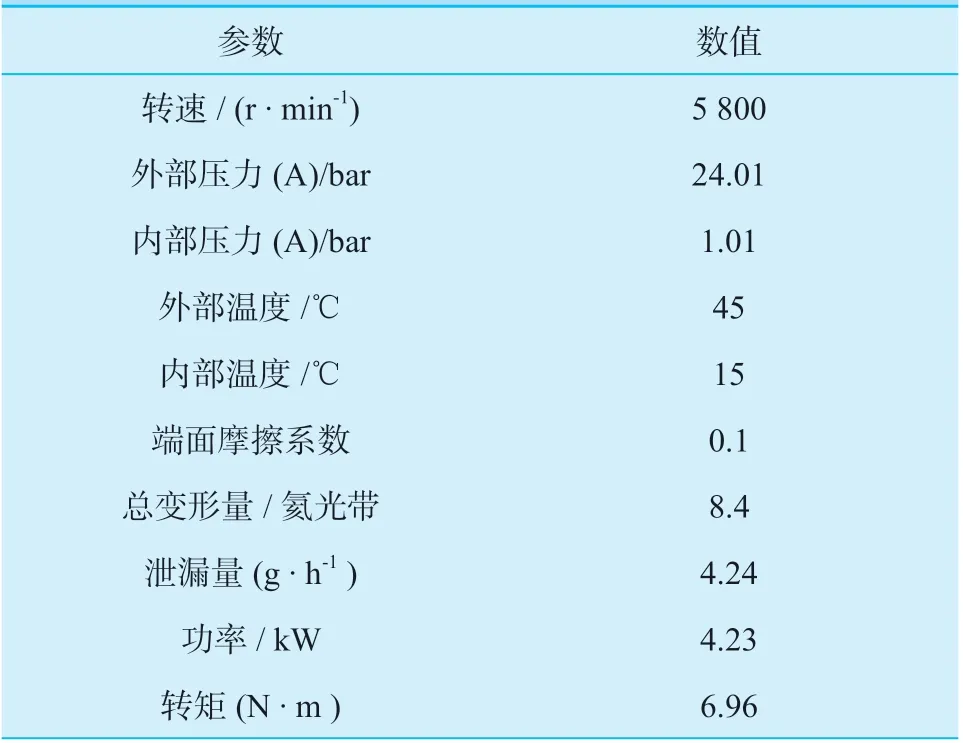

高压氨泵P102A/B 工况参数如表1 所示。

表1 高压氨泵P102A/B 工况参数Table 1 Operating conditions of high pressure ammonia pump P102A/B

由表1 的工况参数可以看出,P102A/B 高压氨泵机械密封属于典型应用于大轴径、高压、高速工况下的机械密封。根据API 682 要求此类密封泄漏量应控制在5.6 g/h[4],而机械密封属于摩擦副一类产品,如此小的泄漏量必然要求有足够小的密封间隙,更小的密封间隙则意味着在高压高速工况下运行时将因更剧烈的摩擦产生更多的热量和磨损,这就更易导致密封失效,即在工况条件一定时,机械密封的泄漏量与摩擦的剧烈程度在一定程度上是呈负相关的,这正是高参数机械密封设计的难点所在。因此这一机械密封的设计核心就变为在可控泄漏量范围内尽量减小密封的发热量和磨损量,延长密封的寿命,提高可靠 性。

2 高压氨泵机械密封设计计算

2.1 高压氨泵机械密封设计简介

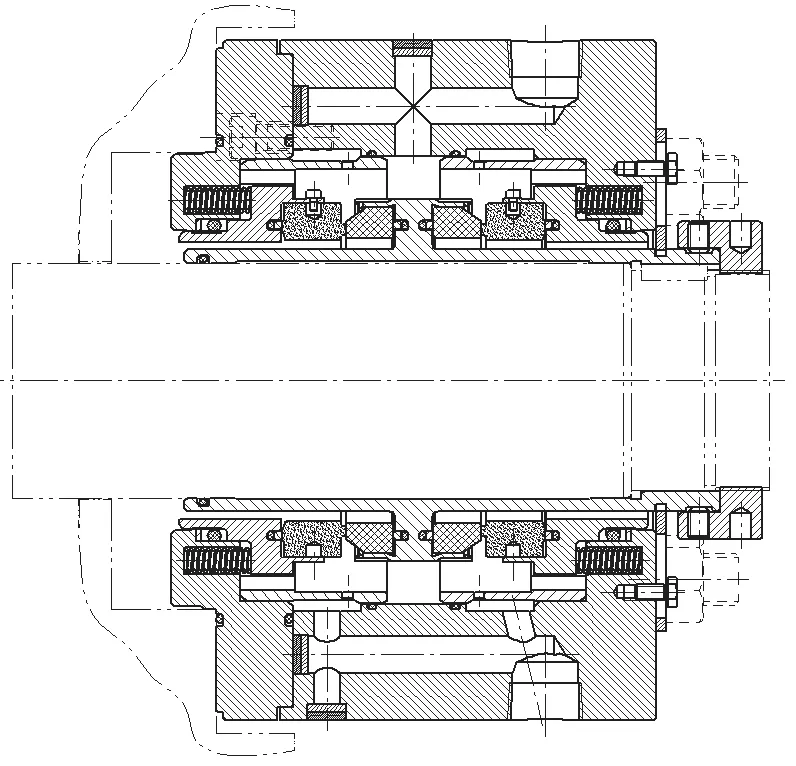

根据以上对高压氨泵机械密封工况的分析,综合考虑设计的机械密封的各项性能参数,确定为多弹簧、平衡式、静止型、石墨对碳化硅的带压双端面机械密封,并采用特殊设计的圆周多点分布的冲洗方式结合Plan 54 冲洗方案进行强制润滑冷却[5],在此基础上,利用多场耦合数值仿真对摩擦副的结构进行优化设计,以达到在可控泄漏量范围内的低发热量和低磨损率,具体剖面图如图1 所示。

图1 高压氨泵机械密封剖面图Fig.1 Mechanical seal profile for high pressure ammonia pump

2.2 高压氨泵机械密封设计特点

(1)机械密封采用多弹簧结构,使弹簧施加的补偿力更均匀地作用于补偿环组件上。

(2)机械密封采用静止型结构,消除高转速下补偿环由于补偿而产生的高频偏摆。

(3)机械密封采用平衡式结构,极大地提高了摩擦副的承载能力。

(4)摩擦副材料采用石墨与碳化硅配对,保证最优的摩擦学性能。

(5)补偿环与静止金属件、非补偿环与旋转金属件之间的连接全部采用挠性浮动连接,保证摩擦副密封面完整有效贴合。

(6)挠性浮动连接处采用垫块加O 形圈结构,保证高压下O 形圈不会从间隙处挤出。

(7)非补偿环、补偿环和补偿环座压力边界径向基本相同,实现流体压力全平衡,保证摩擦副不产生轴向力。

(8)补偿环座和轴套材料采用双相钢,同时保证耐腐蚀性和机械强度,高压下小变形,减小支撑约束变形对摩擦副的影响。

(9)非补偿环采用凹窝传动,补偿环组件采用键传动,保证传动的可靠性,同时避免应力集中导致的脆性摩擦副材料破坏。

(10)Plan 54 内部冲洗采用特殊设计的圆周多点冲洗方式,使隔离液可以从圆周方向上多个位置直接冷却密封面,冷却更均匀效率更高。

(11)摩擦副采用基于多场耦合数值仿真方法进行优化设计,实现小泄漏量下的低功耗磨损。

2.3 高压氨泵机械密封摩擦副多场耦合数值仿真

2.3.1 多场耦合数值仿真基本方法

在接触式机械密封的摩擦副中存在多个物理过程:补偿环的热变形和力变形、非补偿环的热变形和力变形、补偿环的热传导、非补偿环的热传导、密封面上流体的静压和动压润滑效应、密封面上摩擦学效应以及补偿环轴向力平衡等。所有这些过程是相互作用、互相耦合的。例如,补偿环和非补偿环的变形影响密封面上流体膜的厚度和形状,而密封上流体液膜的厚度和形状又影响密封面上流体膜压力的分布;反过来,密封面上流体膜的压力分布影响补偿环和非补偿环的变形,而补偿环和非补偿环的变形又影响密封面上流体膜的厚度和形状。另一方面,密封面上流体膜厚度和形状也影响密封面的摩擦生热,而密封面的摩擦生热又影响补偿环和非补偿环的热传导及密封面温度分布,密封面的温度分布又影响密封面上流体膜压力分布,进而影响补偿环的流体膜开启力和平衡膜厚。要同时求解这些物理过程,是相当复杂和困难的[6]。通过专有的机械密封稳态下综合性能分析软件可实现对这一过程的数值仿真,软件综合考虑了补偿环和非补偿环的变形和热传导(固体有限元FEM)、密封面上流体静压和动压润滑效应(计算流体力学CFD)和大量的试验经验,通过对各物理过程的控制方程进行迭代完成求解过程,具体迭代计算过程如图2 所示。

图2 迭代计算流程图Fig.2 Flow chart of iterative calculation

2.3.2 高压氨泵机械密封数值仿真结果

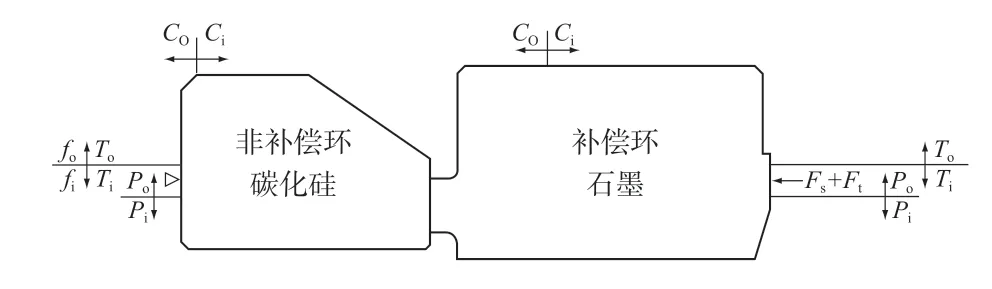

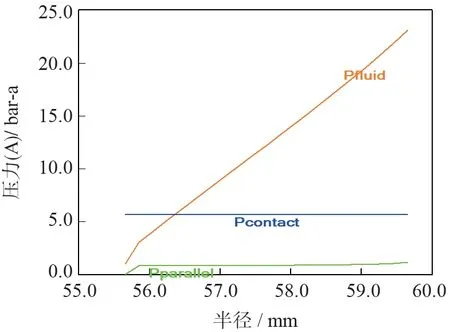

由于高压氨泵机械密封采用了带压双端面结构,介质侧仅承受介质与隔离液的压差0.3 MPa 左右,为低负载侧,而大气侧承受隔离液压力2.3 MPa 左右,为高负载侧。介质侧和大气侧摩擦副结构完全相同,故按照大气侧边界条件对摩擦副部分建立分析模型并确定边界条件,如图3 所示。

图3 摩擦副分析模型及边界条件图Fig.3 Friction pair analysis model and boundary condition

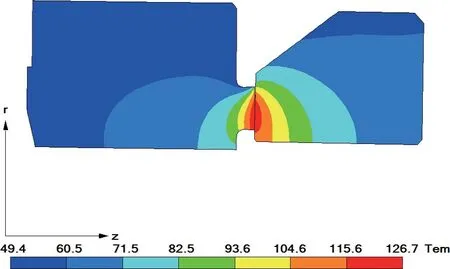

图4~6 为根据上述模型计算得出的摩擦副变形、密封面径向压力分布和密封面径向流体相态分布。密封面最高温度126.7 ℃远小于摩擦副许用温度。密封面径向压力以流体压力为主,即流体压力起主要的平衡轴向载荷作用,有效减小固体摩擦消耗的功率和发热量。密封面径向流体以液体为主,随着密封面半径减小流体压力降低,有少量流体汽化,汽液两相比仅为0.04,可认为密封面流体完全为液态,密封可稳定运转。摩擦副计算泄漏量为4.24 g/h,消耗功率4.23 kW,小于API 682 标准,满足使用要求。计算参数和计算结果分别见表2、表3。

图4 摩擦副变形(50 倍)和温度云图Fig.4 Friction pair deformation (50 times) and temperature field

图5 密封面径向压力分布Fig.5 Radial pressure distribution with sealing surface

图6 密封面径向流体相态分布Fig.6 Radial fluid phase distribution with sealing surface

表2 高压氨泵机械密封参数Table 2 Parameters of mechanical seal for high pressure ammonia pump

需要说明的是,以上全部计算结果的有效性均是基于API 682 对工程安装要求,具体的密封端盖与密封腔径向配合面相对于轴的总跳动量不超过0.125 mm,轴向配合面相对于轴的总跳动量不超过0.08 mm,安装轴孔配合为间隙配合,配合间隙0.02 ~ 0.093 mm[4]。

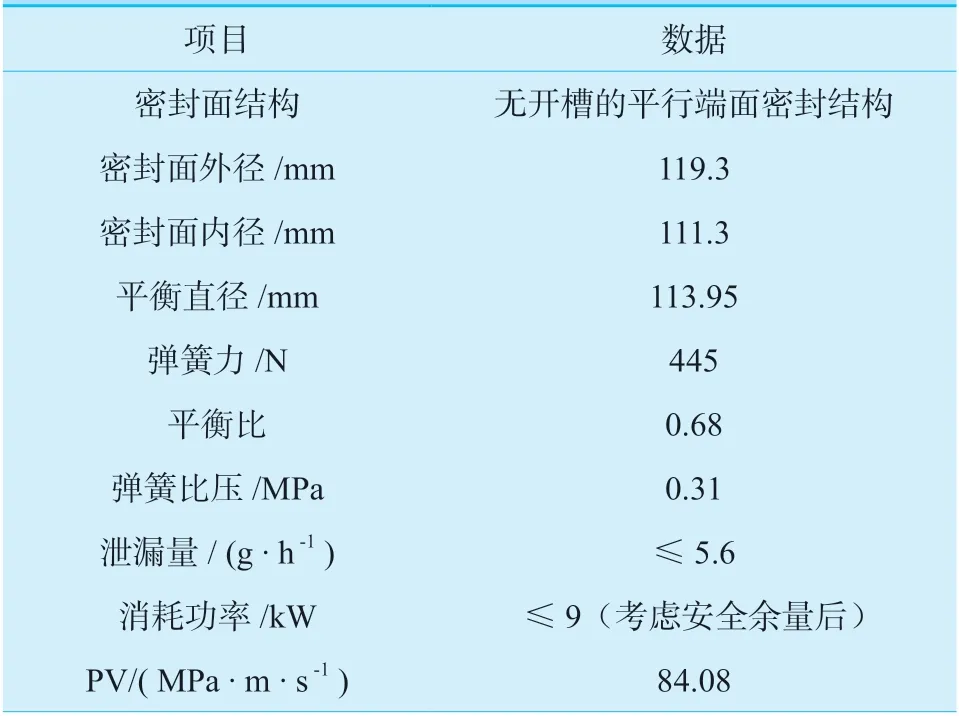

2.4 高压氨泵机械密封最终设计

根据以上对高压氨泵机械密封工况的分析、设计要点的说明和摩擦副结构的优化计算,同时结合现场实际情况,确定高压氨泵机械密封的最终设计参数和主要性能参数,见表4[7]。

表3 高压氨泵机械密封计算结果Table 3 Calculation results summary of mechanical seal for high pressure ammonia pump

表4 高压氨泵机械密封最终设计参数和主要性能参数Table 4 Final design parameters and main performance parameters of mechanical seal for high pressure ammonia pump

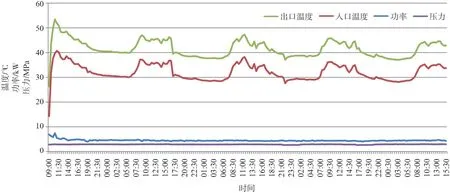

2.5 高压氨泵机械密封试验验证

为验证设计的高压氨泵机械密封的性能,进行了连续100 h 的型式试验,试验过程中0.5 h 记录一次数据,将试验数据汇总制成试验过程数据曲线,如图7 所示[8]。

可以看出,整个试验过程中压力稳定,水的出入口温度存在同步的周期性波动并且日间高夜间低,这主要是由于试验时间为冬季,昼夜温差导致的环境温差和冷却水温差较大引起的。试验过程中测得的单套摩擦副功率在试验开始阶段有一个明显的下降过程,而后趋于稳定,这主要是由于试验开始阶段石墨材质的补偿环需要一个磨平过程,当补偿环完全磨平后功率趋于稳定。

图7 密封面径向压力分布Fig.7 Test data curve

除去磨平阶段,平均测量单套摩擦副的功率为4.42 kW,与仿真计算结果基本相符,误差为4.25%。试验全程无可见和可测泄漏,这主要是由于泄漏量较小且从上述计算中可看出泄漏介质为汽态,这也间接验证了计算结果。

整个试验过程密封运转稳定无异常,试验结束后对密封进行了解体检查,补偿环和非补偿环结构完整无损伤,表面磨痕均匀一致,无疱疤白斑气孔等缺陷,如图8 所示。测量补偿环磨损量为0.01 mm,按补偿环凸台2 mm 高度计算,密封寿命可达20 000 h,远超国标要求,可见基于多场耦合数值仿真设计的高压氨泵机械密封性能优良,可达到同类进口产品水 平[9]。

图8 补偿环(左)和非补偿环(右)拆解照Fig.8 Sealing surface photo of primary ring (left) and mating ring (right) after test

3 结束语

(1)全面考虑尿素装置中液氨进料泵的工况特点,对高压氨泵机械密封结构采取了针对性设计,使用基于多场耦合数值仿真方法对摩擦副进行了优化设计,并进行了100 h 的型式试验,解决了原国产密封存在的问题,达到了预期的效果,为装置的长周期安全稳定运行打下了坚实的基础。

(2)采用综合考虑补偿环和非补偿环的变形和热传导(固体有限元FEM)、密封面上流体静压和动压润滑效应(计算流体力学CFD)和大量的试验经验修正的机械密封专用稳态性能分析软件,在设计时即可对密封性能进行预测,并根据结果进行优化,从而取得最优的密封性能。

(3)在该设备上的密封改造设计过程中取得的一些宝贵经验,可为化肥加工行业其他类似设备的密封改造提供参考。