多晶硅还原炉制造工艺技术探讨

2020-06-12杨美昆

杨美昆

(西安核设备有限公司,西安 710021)

多晶硅是单质硅的一种形态,密度2.32~2.34 g/cm3,熔点1 410 ℃,沸点2 355 ℃。溶于氢氟酸和硝酸的混酸中,不溶于水、硝酸和盐酸;硬度介于锗和石英之间,室温下质脆,切割时易碎裂;加热至800 ℃以上具有延展性,至1 300 ℃时显出变形;常温下不活泼,高温下与氧、氮、硫等反应;高温熔融状态下,具有较大的活泼性,能与大多数材料作用;是极为重要的优良半导体材料[1]。同时,多晶硅是生产单晶硅的直接原料。

1 设备简介

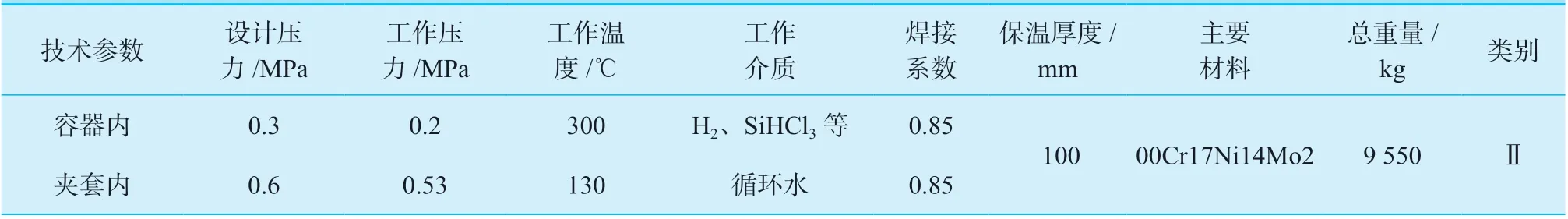

某光伏项目中,多晶硅还原炉为多晶硅生产线上关键设备,是Ⅱ类压力容器,内径φ1 800 mm,壁厚24/14 mm,总高度:5 200 mm,硅芯棒规格φ150 mm×2 800 mm,数量为36 对,属中型多晶硅设备。它主要由壳体组件、底部组件、裙座组件以及启动电极组件、硅芯电极组件等组成。壳体组件包括内壳体、夹套壳体,分别有不同规格的蝶形封头、筒体、容器法兰、视镜法兰等,用于建立闭环式反应空间;底部组件包括各混合气进、出水管、启动电极座、阀组件等其他附属部件组成,主要用来安装电极和硅芯。与其他同类多晶硅还原炉设备不同的是,设备壳体组件和底部组件通过平垫密封和44 个快拆压紧螺栓联结而不是设备螺栓,便于设备操作和硅芯的装卸,形成完整的反应密闭空间。设备外表面用厚度为100 mm 的泡沫玻璃进行保温,结构如图1 所示,技术特征如表1 所示。

图1 多晶硅还原炉结构简图Fig.1 Structure of polycrystalline silicon reducation

多晶硅还原炉设备结构较复杂,外联附件各管路、电路较多,制造加工形位公差要求高,包括:

(1)炉筒容器法兰与炉筒中心线的垂直度公差为0.1 mm;炉筒顶部等离子法兰的密封面与炉底容器法兰的平行度为0.1 mm,上封头凸缘法兰、视镜法兰及容器法兰的密封面平面度为0.1 mm;

表1 设备技术参数Table 1 Technical parameters of equipment

(2)炉筒夹套内螺旋导流板与外夹套内壁的间隙≤1 mm;

(3)容器内表面全部抛光至0.4 μm。

根据同类夹套设备制造经验,通过合理、规范的工艺方法,严格控制操作过程,顺利地解决了上述制造的难点。

2 材料

多晶硅还原炉材料结构为板-锻结构,主体材料:00Cr17Ni14Mo2,材料标准:GB/T 20878—2007《不锈钢和耐热钢牌号及化学成分》,含碳量≤0.030%,属超低碳奥氏体不锈钢板,因添加Mo 元素,材料具有良好的耐腐蚀性、高温抗氧化性和耐低温性能。材料机械性能屈服强度σ0.2≥180 MPa、抗拉强度σb≥490 MPa、延伸率A ≥40%、面缩率ψ ≥60%,热塑性好,过热敏感性低,固熔状态无磁性,可进行冷加工成型,主要应用于石油化工、核电、化纤、航空航天等领域核心设备的制造。

多晶硅还原炉设备内筒体、蝶形封头、夹套筒体、夹套封头、导流板等件均采用00Cr17Ni14Mo2板材材料。容器法兰、视镜法兰、凸缘法兰等材料为00Cr17Ni14Mo2 Ⅱ锻件(JB 4728—2000《压力容器不锈钢锻件》);启动电极、阀体组件、硅芯电极等部件,由于使用中对耐磨性、耐腐蚀性、导电性等要求,零件多采用紫铜、黄铜材料[2]。主体材料经复验合格后用于设备制造[3]。

3 工艺方法

由于设备外形尺寸较大,焊接过程中存在焊接应力导致外型尺寸变形,无法通过焊接过程质量控制来控制外形公差要求。为保证设备外形形位公差和装配尺寸公差的要求,只有通过合理、规范的工艺方法和设备的保证,对所要求公差零部件法兰均采用焊前留工艺余量、焊后精加工的工艺方法,完全达到设备整体形位公差要求和导流板装配公差的关键尺寸公差要求。

3.1 形位公差

设备形位公差主要是各法兰密封面与设备中心线的平行度、垂直度,要求±0.1 mm。内壳体是设备的核心关键部件,也是各形位公差的基准,按照工艺要求通过大型机加工设备立车、镗床加工的方式保证各视镜、容器法兰密封面与设备中心线平行度和垂直度要求。加工设备:立车(型号:C5263/2)。装夹方式:将内壳体倒置,在内筒体高度2 800 位置侧面0°、90°、180°、270°不同方位焊接30 mm×50 mm×150 mm 工艺压板,用专用胎具定位、压板夹紧的定位方式,防止水平方向、垂直方向移动;加工过程低速低进给,车床转速20 ~ 30 r/ min,进给量0.10 ~ 0.20 mm/r,保证密封表面粗糙度Ra ≤6.3 μm。

工步如下:① 用百分表以设备外圆基准找平,内孔找正,控制公差误差在±0.1 mm 范围内,并用90°硬质合金YG8 车刀加工容器法兰端面。用车床横梁拖动百分表检查垂直度是否符合要求;合格后加工上端凸缘法兰外圆,作为后续垂直度加工基准。② 采用相同的工艺方法后加工导流板外圆,尺寸与夹套配作,保证装配公差±0.1 mm 的要求。③ 在镗床(型号:T250)加工下端凸缘法兰密封面,以已加工上端凸缘法兰外圆为基准用百分表找正,严格控制公差在±0.1 mm 范围内,加工密封面和螺栓孔并进行自检。其余各管口法兰密封面、视镜法兰上的螺纹底均在镗床上完成加工和检验工作,确保加工后与设备中心线平行度的要求。

3.2 焊接

设备焊接主要是壳体组件内壳体、夹套壳体焊接、视镜法兰的焊接及底部组件各接管、支座等焊接。筒体材料为00Cr17Ni14Mo2,厚度24 mm、14 mm,壳体较薄,视镜法兰采用不锈钢锻件,外型尺寸较大,因此为保证强度要求,均采用单边全焊透结构。

材料含碳量低,有良好的耐腐蚀性能,属超低碳奥氏体不锈钢组织,铬、镍含量较高,有较大的热裂纹倾向,特别在焊缝冷凝时,钢中的S、P 等有害杂质形成液态夹层和易溶夹层,积聚在熔池的中心区域,在接头应力作用下开裂,冷却后形成热裂纹。因此,焊接过程中焊缝容易产生热裂纹;同时,材料本身导热性差,线膨胀系数大,焊缝冷却后残余应力较大,在裂纹端部产生应力集中,使裂纹扩张加速,导致焊缝产生脆性断裂[4]。因此,设备在焊接过程中严格根据焊接工艺评定确定的焊接结构和技术参数进行操作,如图2 所示,技术参数如表2 所示,以保证焊接质量。

焊材标准按照YB/T 5092—2016,材料ER316L,规格φ4 mm、配用不锈钢碱性烧结焊剂:SJ601,烘干要求:350 ~ 400 ℃×2 h,熔敷金属具有良好的抗点蚀能力、抗晶间腐蚀性能,焊缝抗裂性较好,并且具有良好的工艺性能和物理性能。

设备焊接过程采用小电流、快速焊接的方法,对层间温度用红外线测温仪进行有效的监控,确保≤100 ℃。根据材料和焊接工艺评定确定焊接工步如下:① 清理坡口表面及两侧各25 mm 范围的水、锈、油污、积渣及其他有害等杂物;② 用手工电弧焊点固,埋弧焊施焊序1、2;③ 反面碳弧气刨清根并砂轮打磨坡口见光;④ 埋弧焊施焊序3 焊满;⑤ 注意道间焊渣及表面飞溅的清理干净。

图2 内壳体对接焊缝结构Fig.2 Welding structure of upward head and cylinder

表2 焊接技术参数Table 2 Welding technical parameters

3.3 表面处理

设 备 介 质 为H2、SiHCl3、SiCl4、 SiH2Cl2、HCl,具有腐蚀、易燃易爆的特性。根据设计和工况要求,容器内表面粗糙度0.4 μm,属镜面范围,要求较高,普通加工方法和工艺技术无法达到,通过电抛光方法可以满足粗糙度的要求。

4 结束语

此项目多晶硅还原炉设备结构典型。制造要求技术高、通过各项工艺试验和焊接工艺评定要求,确定规范、合理的工艺技术方法和焊接技术参数,并成功地应用于设备的制造过程中。设备水压试验和各项试验检查均一次性合格,顺利完成多晶硅还原炉设备的制造任务。

多晶硅还原炉设备投产使用至今运行已6 年多,运行稳定,质量可靠,未出现任何质量、安全事故。为公司后续大型多晶硅还原炉的加工制造提供了技术支持和制造经验。