基于ANSYS Workbench的压力容器长圆形视镜开孔补强应力分析

2020-06-12晏彦忠

晏彦忠

(湖南化工设计院有限公司,长沙 410000)

由于工艺需要和设备检修等原因,压力容器壳体上通常需要开设一定数量的孔以用来焊接接管或凸缘等。开孔削弱了壳体的强度,应进行开孔补强计算,开孔补强通常采用GB/T 150.3—2011 中的等面积补强法,但等面积补强法有很多限制条件,比如在壳体上开椭圆形或长圆形孔时,孔的长轴与短轴之比应不大于2.0[1]。某台压力容器筒体上需要开设长轴与短轴之比为6 的长圆形视镜孔,无法按GB/T 150.3—2011 进行设计计算,对于无法按GB/T 150.3—2011 设计计算的情况,GB/T 150.1—2011 给出了三种设计方法,分别是附录C 以验证性爆破试验确定容器设计压力、附录D 对比经验设计方法和附录E 局部结构应力分析和评定。本文基于ANSYS Workbench 对长轴与短轴之比为6 的长圆形视镜开孔补强结构进行局部结构应力分析和评定。

1 结构描述

某台压力容器设计压力2.0 MPa,设计温度250 ℃,容器内径500 mm,筒体长度1 500 mm,筒体厚度32 mm,筒体上有一个长轴为600 mm,短轴为100 mm 的长圆形视镜,视镜结构见图1,零件明细见表1。

2 有限元应力分析

图1 视镜结构Fig.1 Structure of sightglass

表1 零件明细Table 1 Specification of parts

因凸缘开孔尺寸超出GB/T 150.3—2011 等面积补强法的范围,无法按常规设计方法进行计算,需按JB 4732—1995 的要求进行应力分析与评定。JB 4732—1995 弹性应力分析法要求对应力进行分类,将总应力分解为总体薄膜应力Pm、一次局部薄膜应力PL、一次弯曲应力Pb、二次应力Q、峰值应力F[2],应力评定时需要满足:Pm≤Sm,PL≤1.5 Sm,PL+ Pb≤1.5 Sm,PL+Pb+Q ≤3 Sm,其中Sm为设计温度下材料的许用应力。对于需要进行疲劳分析的设备,还需满足PL+Pb+Q+F ≤Sa,其中Sa为根据疲劳设计曲线得到的许用应力幅。由于有限元分析软件无法区分弯曲应力是一次应力还是二次应力,因此弹性应力分析法无法对PL+Pb≤1.5 Sm这一限制条件进行评定[3]。极限载荷分析法可用于替代弹性应力分析法中一次应力的评定,当满足极限载荷分析的要求时,可以不进行一次应力的评定,一次应力的限制条件(Pm≤Sm,PL≤1.5 Sm,PL+Pb≤1.5 Sm)自动满足[4]。所以本文将进行弹性应力分析和极限载荷分析。

3 弹性应力分析

3.1 模型建立

考虑到结构与载荷的对称性,为了减少计算量,取1/8 结构进行分析,模型的建立在Pro/Engineer 中完成,同时为了划分全六面体网格,在Pro/Engineer中对模型进行分块。

3.2 材料设置

设计温度250 ℃时,S30408 材料的弹性模量Et= 179 000 MPa,对于法兰有微量永久变形就引起泄漏的场合,取设计温度下的许用应力Sm= 90 MPa,屈服强度Sy=135 MPa。

3.3 网格划分

为了提高计算精度,将网格划分为全六面体网格,网格单元尺寸10 mm,单元数14 436,节点数69 161,网格平均质量0.91,有限元网格模型见图2。

图2 有限元网格模型Fig.2 Finite element mesh model

3.4 边界条件

位移边界条件:在所有对称面上施加无摩擦支撑(Frictionless Support)。

载荷边界条件:

(1)所有承压表面施加设计压力2.0 MPa。

(2)筒体端部施加等效轴向拉力7.34 MPa。

(3)垫片长轴600 mm,内侧短轴108 mm,外侧短轴122 mm,环面上施加垫片压紧力11.33 MPa。

(4)螺栓长轴600 mm,内侧短轴150 mm,外侧短轴190 mm,等效环面上施加等效螺栓拉力8.15 MPa。

垫片压紧力和螺栓拉力的计算按HG/T 20582—2011 中非圆形法兰的设计和计算[5]。位移与载荷边界条件见图3。

图3 位移与载荷边界条件Fig.3 Boundary condition of displacement and load

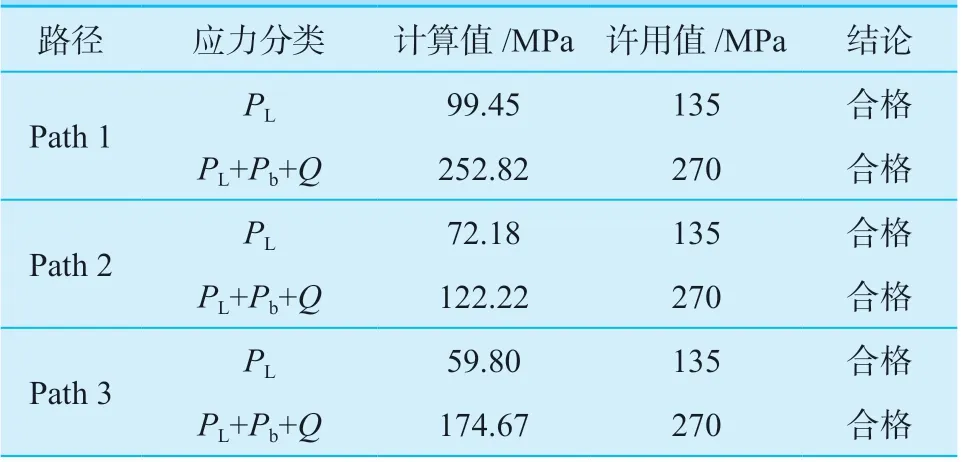

3.5 结果评定

弹性应力计算的应力强度云图见图4,从应力最大点附近做3 条贯穿壁厚的应力线性化路径,应力线性化路径见图5,应力分类结果见表2,从表2可以看出:PL≤1.5 Sm,PL+Pb+Q ≤3 Sm,满足JB 4732—1995 应力评定的要求,应力评定合格。

图4 应力强度云图Fig.4 Stress intensity nephogram

图5 应力线性化路径Fig.5 Stress linearization path

表2 应力分类结果Table 2 Stress classification results

4 极限载荷分析

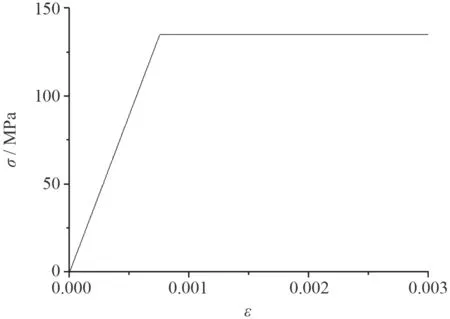

4.1 材料本构模型

极限载荷分析采用理想弹塑性材料模型,定义屈服强度为135 MPa,切线模量为0,材料本构模型见图6。

图6 材料本构模型Fig.6 Material constitutive model

4.2 确定极限载荷

将所有载荷等比例加载2.5 倍,即所有承压表面施加设计压力5.0 MPa,筒体端部施加等效轴向拉力18.35 MPa,垫片作用环面上施加垫片压紧力28.33 MPa,螺栓等效环面上施加等效螺栓拉力20.38 MPa,进行极限载荷分析,将最大位移点的载荷- 位移曲线在Origin 软件中绘制出来,见图7,采用两倍弹性斜率法,得到极限载荷Pφ= 4.42 MPa。

4.3 结果评定

图7 最大位移点的载荷-位移曲线Fig.7 Load-displacement curve of the maximum displacement point

极限载荷Pφ大于设计压力2.0 MPa 的1.5 倍,满足JB 4732—1995 的要求,极限载荷分析合格。

5 结束语

对于无法按照GB/T 150.3—2011 进行设计计算的长轴与短轴之比为6 的长圆形开孔结构,按JB 4732—1995 的要求对局部结构进行了应力分析与评定。分析结果表明,由于大尺寸长圆形孔的影响,筒体的厚度比常规计算的厚度大很多时才能满足应力评定的要求,这对类似结构的设计计算具有一定的参考作用。