低压蒸汽过热器换热管应力腐蚀开裂案例分析

2020-06-12周超

周超

(中国五环工程有限公司,武汉 430223)

某公司煤制烯烃项目投产运行约14 月后,其净化装置变换工序的低压蒸汽过热器换热管发生泄漏,对泄漏管两端封焊堵管后继续使用,在后续运行的16 个月内又先后泄漏4 次,均进行了堵管,总共堵管39 支。 随后该设备报废更换一台新设备(采用原设计),投运20 个月内,又泄漏3 次堵管188 支。频繁的泄漏严重地影响了装置的正常运行。

1 换热器基本情况

换热器参数见表1。

表1 换热器基本参数Table 1 Basic parameters for the heat exchanger

2 管束外观检查及管程水压试验

为确定换热管的泄漏位置,将报废的换热器的壳程筒体切割下来,壳程筒体切割下之后的管束整体情况见图1。目视检查管束,发现分程隔板附近一根换热管,靠近管板侧可见明显裂口,疑似爆管,裂口形貌见图2a,可能为早期因泄漏而堵过的换热管编号为1#。

从管程进行水压试验。当水压升至8 MPa 时,发现管束多处有水直接喷出来,喷水位置主要集中于低压蒸汽入口附近靠近底部鞍座侧。将最外侧的两支喷水管,编号为2#,3#。

在喷水区域进行割管,将1#,2#,3#管割下,并在该区域增加割取换热管约10 支,外观检查,肉眼发现一支管有两条明显裂纹(见图2c),另一支管上有一个明显孔洞(见图2e),将其分别编号为4#,5#。

将1#,2#,3#,4#,5#管送实验室进行失效分析。

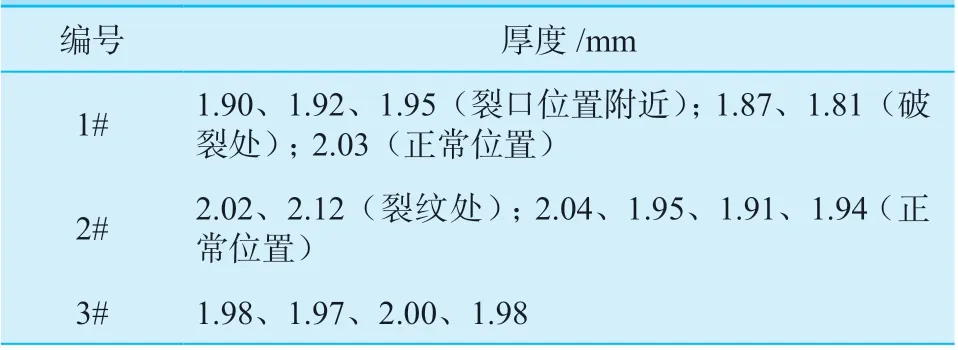

3 壁厚检查

对1#,2#,3#管壁厚测量,结果如表 2 所示,正常位置处厚度基本为原始壁厚,破裂处的厚度数值超过 1.8 mm,说明未发生明显的均匀腐蚀减薄,泄漏并非因整体均匀腐蚀减薄所致。

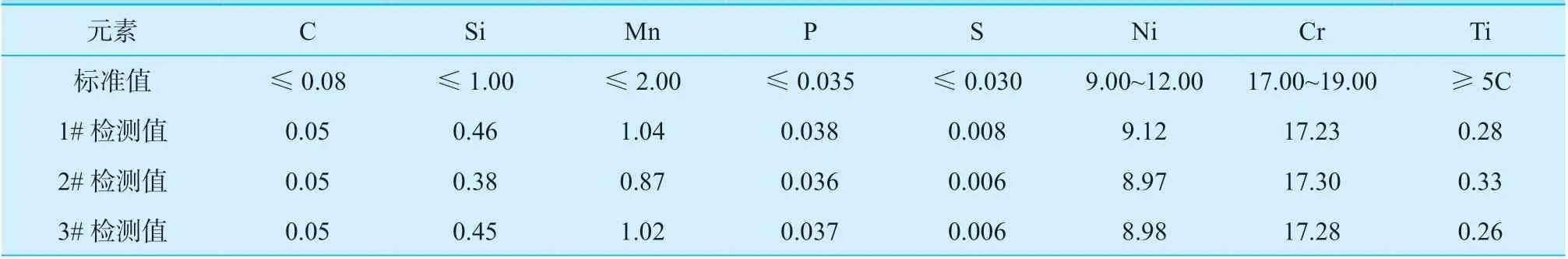

4 化学成分分析

图1 管束形貌和泄漏位置Fig.1 The tube bundle appearance and the leaking area

表2 换热管测厚Table 2 Thickness of tubes

根据 GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用便携式全定量光谱仪对1#,2#,3#换热管进行化学成分分析,结果发现 P 元素超标,其他元素均符合GB 13296—2007《锅炉、热交换器用不锈钢无缝钢管》。采用 GB/T 223.59—2008《钢铁及合金 磷含量的测定 铋磷钼蓝分光光度法和锑磷钼蓝分光光度法》对P 元素复验,P 含量偏高,但在 GB/T 222—2006《钢的成品化学成分允许偏差》范围内。

5 裂纹和蚀孔的起源

剖开1#,4#,5#换热管,观察裂纹和蚀孔处内、外表面。1#管裂纹在外壁开口大,内壁开口小,外壁延伸长度长;4#管裂纹处在外壁开口大,内壁仅局部贯穿;5#管外壁蚀孔对应的内壁位置未出现孔洞。说明裂纹和孔蚀均是起源于换热管的外表面,逐渐向内表面扩展直至贯穿。

表3 换热管化学成分Table 3 Chemical composition of tubes %

6 形貌及能谱分析

2#管外表面宏观和微观形貌如图 3a、3b 所示,存在大量腐蚀坑,在腐蚀坑周围存在横向裂纹,横向裂纹与管子轴线方向呈 60°扩展。对腐蚀坑处,裂纹打开后的断口靠近外表面处和靠近内表面处,分别进行能谱分析,结果见表4。管外壁腐蚀坑和裂纹断口的靠近内外表面处均存在Cl、S 元素。Cl 元素可能来自壳程低压蒸汽(冷凝液),现场分析检测低压蒸汽入口的冷凝液中Cl 的浓度为1.90~2.44 mg/L,低压蒸汽出口的冷凝液中Cl 的浓度为2.89~7.62 mg/ L。管外侧检出S 元素,可能为泄漏后管内工艺介质串入所致。

在蚀孔周围发现裂纹,且蚀孔和裂纹中均存在Cl 元素,这与氯化物应力腐蚀通常起源于点蚀的说法相一致。

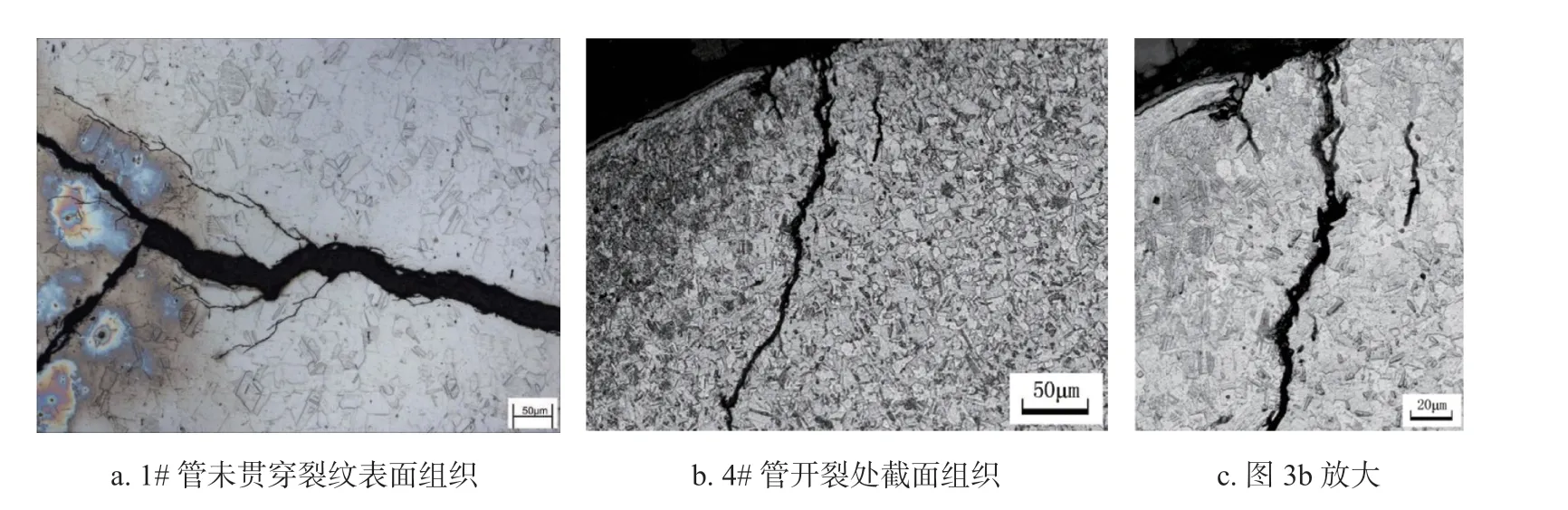

7 裂纹处金相组织

1#管开口裂纹附近未贯穿裂纹的表面金相照片,如图4a;裂纹呈树枝状形貌、穿晶发展,金相组织为典型的奥氏体挛晶组织,裂纹附近的奥氏体晶内有形变马氏体组织;4#管裂纹处截面金相组织照片,如图4b,4c;组织为奥氏体,裂纹为穿晶开裂。二者均具有奥氏体钢应力腐蚀开裂的特征。

图2 取样管裂纹或蚀孔形貌(管内外表面)Fig.2 Cracks and Pits of sample tubes

图3 2#管腐蚀坑及裂纹Fig.3 Pits and Crack of tube 2#

8 泄漏原因分析

泄漏没有发生在管子与管板的焊接接头处,也未发生在管子与管板连接的缝隙处,而是集中发生在低压蒸汽的入口区域,并且点蚀和裂纹均起源于管外侧,说明泄漏的原因与壳程介质有重大关系。而壳程介质为低压蒸汽,理应不会腐蚀奥氏体不锈钢的换热管,本项目低压蒸汽为锅炉给水所产蒸汽。现场查看时发现,在低压蒸汽过热器壳程低压蒸汽入口管弯头处的导淋口有较多液态水排出,说明入口低压蒸汽带水严重。气液两相的蒸汽进入管束外表面后,被管内变换气加热,最终转变为过热态,在管束外表面的一定区域会形成干湿交替的区域。氯化物会在该区域聚集浓缩,在氧的促进作用下,使奥氏体不锈钢换热管产生点蚀和应力腐蚀。

表4 能谱分析结果Table 4 EDS analysis %

图4 裂纹处组织Fig.4 Structure of crack area

用锅炉给水产蒸汽的废热锅炉,由蒸汽中Cl、O 共同引起的奥氏体不锈钢换热管应力腐蚀开裂泄漏的事故曾多次被报道[1-2]。本项目低压蒸汽冷凝液中已检出氯离子,受现场条件限制没有检测氧含量,但在以往项目中锅炉给水氧含量超标的情况时有发生,更何况氧含量高于0.5 mg/L 即对氯化物应力腐蚀有显著促进作用[3]。

9 改进措施

尽量减少进入壳程低压蒸汽中液态水的携带量,避免出现干湿交替区域,控制低压蒸汽中氯和氧的含量。或者,选择更耐氯化物点蚀和应力腐蚀的换热管材料,如双相钢S22053。

10 结论

综上所述,低压蒸汽过热器的换热管泄漏的原因为:低压蒸汽中的氯在换热管束外表面的干湿交替区域聚集浓缩,在氧、硫等的促进作用下,在管外表面产生点蚀和应力腐蚀裂纹,扩展到管的内壁,导致换热管发生泄漏。

为避免此类事故的发生应控制蒸汽中的氯和氧的含量,并避免出现干湿交替区;或选择更耐氯化物点蚀和应力腐蚀的材料。