基于三维激光扫描的老旧渡槽结构性能安全评估

2020-06-12黄君宝邓成发

黄君宝,邓成发,2

(1. 浙江省水利河口研究院,杭州 310020;2. 浙江省水利防灾减灾重点实验室,杭州 310018)

0 引 言

渡槽是一种输送渠道水流而跨越河渠、溪谷、洼地、道路等的架空输水建筑物。世界上最早的渡槽诞生于中东和西亚地区。中国修建渡槽也有悠久的历史,据记载,西汉时修渠所建的“飞渡”即为渡槽,距今约2000年[1]。

我国20世纪50-80年代修建了大量渡槽,目前仍有相当一部分渡槽仍在承担输水任务。由于建设年代久,加之当时设计标准低,渡槽运行中出现了不同程度的开裂、渗漏及变形等现象[2,3],严重影响渡槽的运行安全,因此对这些老旧渡槽进行安全评价是目前急需开展的工作。由于目前尚缺乏渡槽安全评价的相关标准或规范,同时考虑到渡槽本身的结构特性,较多学者采用有限元法对渡槽进行结构安全分析[4-6]。汪兴萌等[7]对运行28年的U型渡槽进行了外观质量、混凝土强度及混凝土碳化深度等检测,并建立了ANSYS有限元计算模型,分析了渡槽各控制截面内力值。宋志鹏[8]等以建成57年的拱形渡槽为研究对象,采用现场质量检测、现场载荷试验和三维有限元方法,对渡槽进行质量检测和整体结构的静力、动力安全性评价。郑重阳[9]等采用三维有限元软件对矩形渡槽的受力性能进行了模拟,研究了渡槽槽身各控制断面的应力及变形分布规律。

现阶段,渡槽有限元计算时基本采用原设计资料进行建模,由于渡槽在运行多年后槽身及支承结构可能已发生变形,因此采用原设计资料建模显然不能反映渡槽实际现状,同时还有部分渡槽设计资料存在遗失的现象。本文以运行40年的双曲拱渡槽为例,采用三维激光扫描技术对渡槽进行实景复制,建立渡槽三维点云模型,经数据处理后形成实体模型再进行三维数值计算,实现了渡槽结构的安全性评估,为类似工程提供参考。

1 工程概况

大塘口渡槽是一座修建于1978年的空腹式双曲拱渡槽。槽身为有拉杆加肋矩形槽,净宽3.82 m,净深2.5 m,拉杆间距1.95 m。渡槽拱架采用三肋二波,主拱圈采用等截面悬链线,净跨22.0 m,共3跨;腹拱采用连续微弯拱,净跨2.0 m。渡槽全长108.9 m,设计流量16.5 m3/s,加大流量为18.0 m3/s。渡槽现状照片见图1所示。

图1 渡槽现状Fig.1 Present situation of aqueduct

2 渡槽安全检测

通过渡槽的外观质量检测,目前渡槽存在槽身接缝处渗漏较严重,槽板表面裂缝以及横隔板与边肋连接处开裂破损等现象。

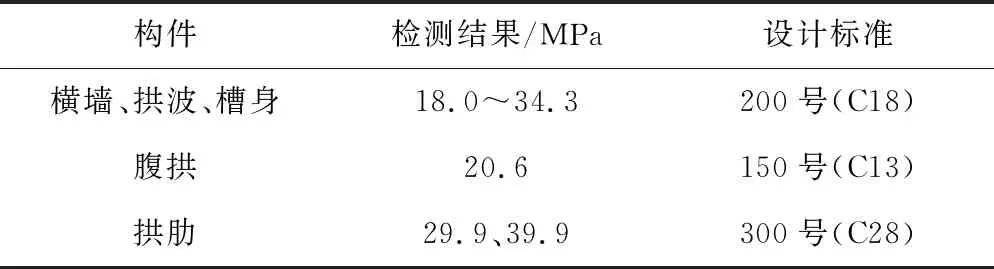

根据文献[10]对渡槽进行混凝土抗压强度(回弹法)检测,结果见表1所示。由于渡槽运行年代较久,回弹值龄期修正系数取0.9[11],由表可见,各构件现龄期混凝土抗压强度推定值均符合设计要求。

表1 混凝土抗压强度推定值检测结果Tab.1 Test results of concrete strength

碳化深度检测表明,各构件均存在一定程度碳化现象,其中槽板碳化深度相对较大(36.6~46.1mm),接近钢筋保护层厚度(52~68 mm),其他构件炭化深度在3.1~9.7 mm,碳化深度均明显小于钢筋保护层厚度。

3 三维激光扫描及数据处理

3.1 三维激光扫描

由于渡槽原设计资料缺失,无法进行结构建模,故采用德国Z+F 5010C激光扫描仪进行三维扫描,该仪器特性指标主要为:最大测程187.3 m,最小测程0.3 m,分辨率0.1 mm,垂直视野范围320°,水平视野范围360°。三维激光扫描仪见图2所示,第1跨三维扫描结果见图3所示。

图2 三维激光扫描仪Fig.2 Three-dimensional laser scanner

图3 第1跨三维点云图Fig.3 3d point Cloud of first span aqueduct

3.2 数据处理

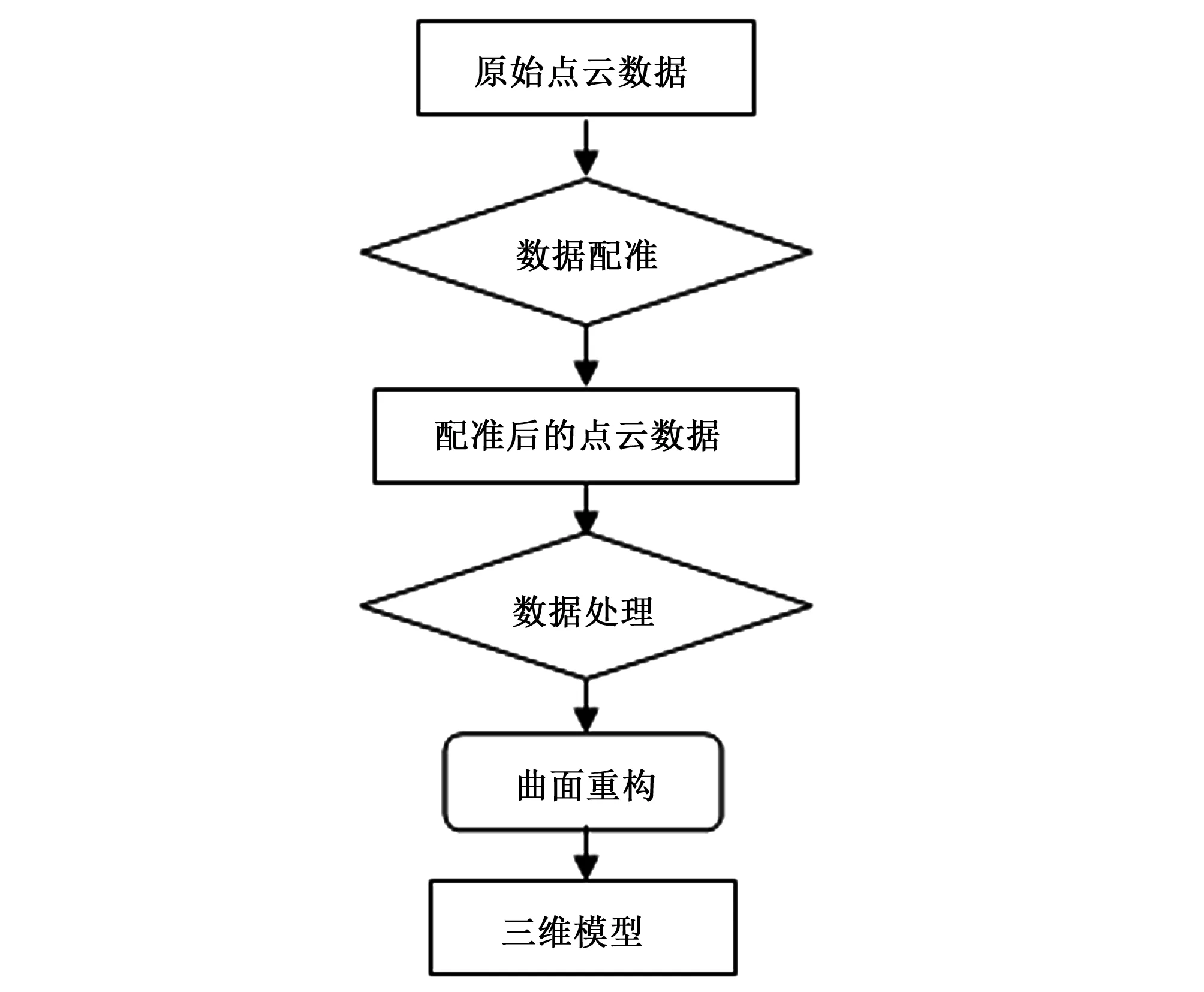

三维激光扫描的数据处理流程见图4所示。首先对不同站点的原始点云数据进行配准,经精简、去噪、滤波等数据处理后,再利用逆向工程软件,如Geomagic对点云进行特征分析和数据处理,实现离散点云数据的NURBS曲面重构和三维重建。

图4 三维激光扫描数据处理流程Fig.4 3-D laser scanning data processing flow

3.3 模型精度分析

根据已知的设计资料以及现场测量结果,模型精度检测成果见表2所示。由表可以看出,模型尺寸与设计或实测值基本相当,模型精度总体较高,满足计算要求。

4 渡槽结构安全评估

4.1 三维有限元计算分析

4.1.1 有限元模型

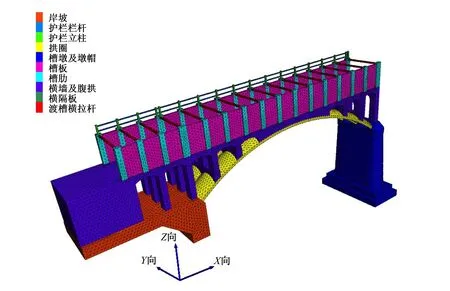

将重建后三维模型导入有限元软件后进行网格划分。由于渡槽在结构上具有对称性,为缩短计算时间,同时基于偏安全角度考虑,本次仅对第1跨进行建模分析,共划分4节点四面体单元143 582个,见图5。各构件现龄期混凝土抗压强度推定值均满足设计要求,因此计算模型中弹性模量均采用设计弹性模量。

表2 模型精度检测成果Tab.2 Achievements of model accuracy detection

图5 渡槽有限元分析模型Fig.5 Finite element analysis model of aqueduct

4.1.2 计算结果分析

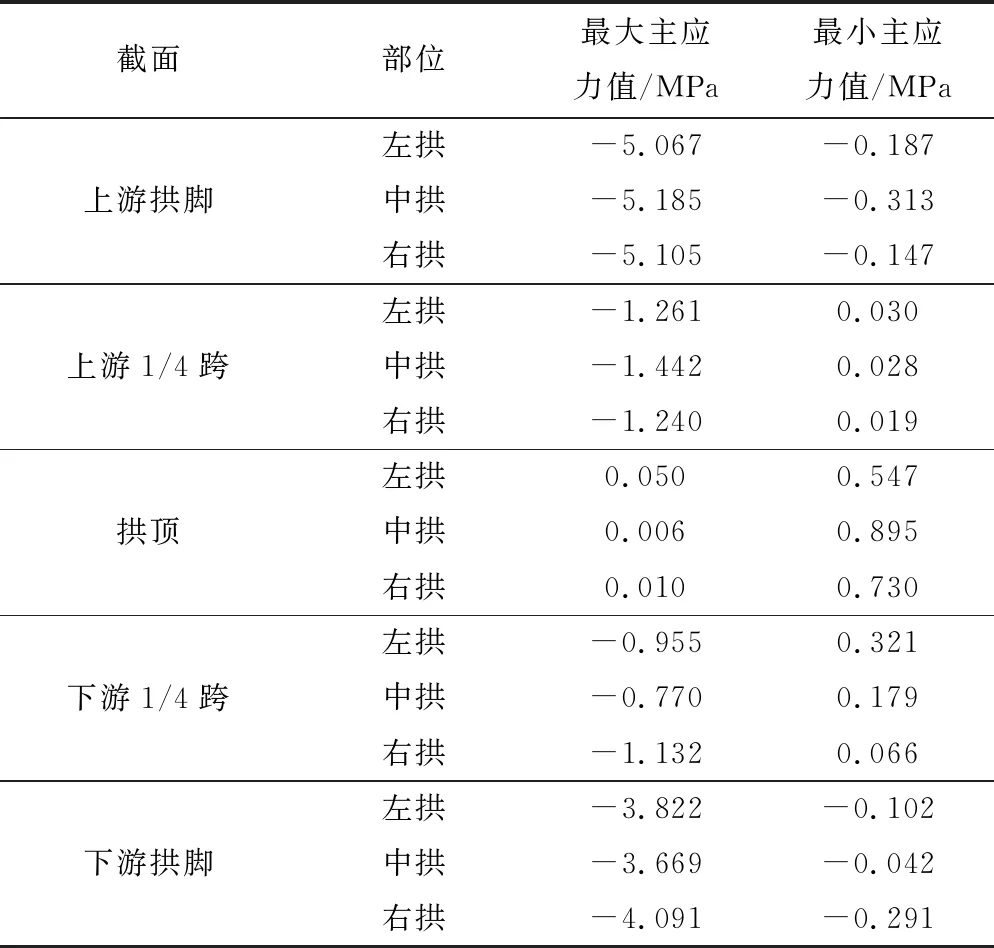

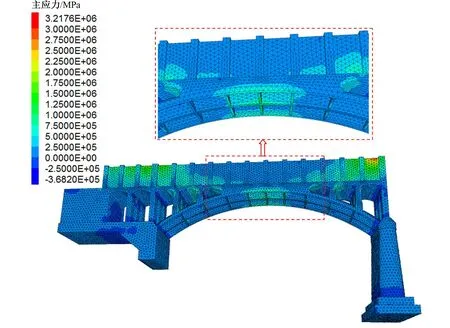

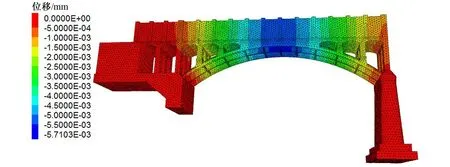

为评价渡槽的最大受力性能,选择满槽工况进行计算分析。各控制截面应力计算结果见表3所示,最大主应力、最小主应力云图见图6、图7所示。从图和表中看出:满槽工况下主拱圈最大主压应力为5.185 MPa,出现在中肋上游拱脚,小于混凝土轴心抗压强度标准(18.7 MPa);主拱圈最小主拉应力为0.895 MPa,出现在中肋拱顶,小于混凝土的轴心抗拉强度标准值(1.9 MPa)。

表3 各控制截面应力计算值Tab.3 Stress calculated values of control sections

图6 最大主应力云图Fig.6 Maximum principal stress nephogram

图7 最小主应力云图Fig.7 Minimum principal stress nephogram

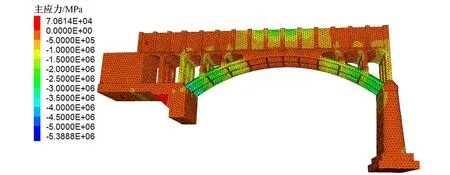

图8为满槽工况下渡槽挠度云图。从图8中可以看出,满槽工况下主拱圈挠度自拱脚至跨中逐渐增大,最大挠度出现在拱顶中肋,为5.71 mm,远小于规范允许最大挠度27.5 mm(L/800)。

图8 渡槽挠度云图Fig.8 Deflection nephogram of aqueduct

4.2 结构稳定性复核

该渡槽为双曲拱渡槽,结构的整体稳定性主要取决于主拱圈,因此有必要对主拱圈进行稳定性复核。主拱圈轴线长度为s,换算为直杆时,长度l0=0.36s,直杆两端承受的平均轴向压力Nm计算如下[12]:

(1)

(2)

式中:H为拱脚水平推力,kN;φm为半跨拱的弦与水平线的夹角,°;f为拱圈的计算矢高,m;l为拱圈的计算跨度,m。

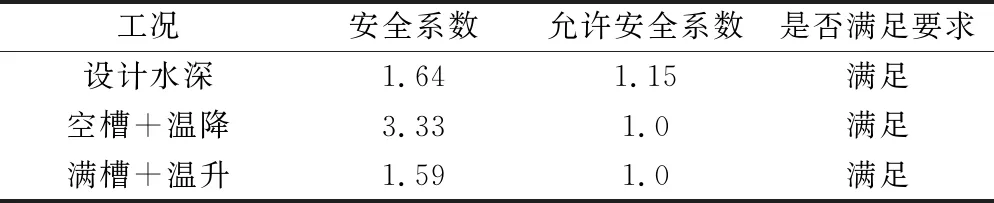

计算出的Nm即为换算直杆的轴向力设计值,根据不同计算工况,再按轴心受压构件进行正截面受压承载力计算,结果见表4所示。由表4可见,主拱圈纵向稳定性满足规范要求。

表4 主拱圈纵向稳定性安全系数Tab.4 Safety factor for longitudinal stability of main arch ring

5 结 论

(1)通过三维激光扫描技术建立渡槽三维点云模型,经数据处理后形成实体模型再进行三维数值计算是一种切实可行的方法。

(2)通过三维有限元计算及结构稳定性复核,渡槽主拱圈最大主应力、最小主应力及最大挠度均小于设计标准,且主拱圈纵向稳定性满足规范要求,因此认为渡槽支承结构整体仍处于安全状态。

□