印制电路板组装件的清洗技术浅析

2017-07-19李艳丽李超

李艳丽+李超

摘要:印制电路板组装件的焊后清洗对于产品的可靠性有极其重要的影响,因此合理的选择清洗方法,有效去除焊装过程中产生的污染物,并采取有效的检验手段对于保证产品的质量有至关重要的意义。

关键词:清洗;清洗剂;污染物;清洗方法

1 概述

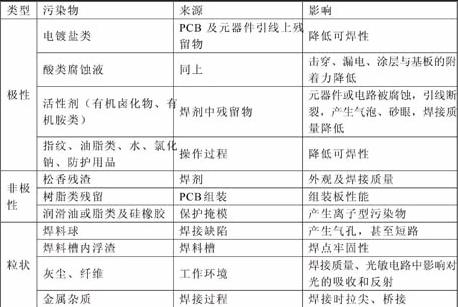

在印制板组件的装配和焊接过程中,会在印制板上留下各种各样的污染物,如助焊剂残留物、指纹、汗渍、焊料球、灰尘、纤维等等。如表1所示为印制板组装过程中主要的污染物及其影响。这些焊后残留物在特定的条件(如潮湿或存在电场)下可能会使导电体间发生电化学反应,在累积到一定程度时造成电路性能的改变,引起电路性能受损,降低产品的可靠性,最终影响产品的性能和寿命。清洗可以去除上述印制板焊接后的污染物。因此,印制电路板组装后的清洗对于提高产品的可靠性、保证产品的工作寿命有着至关重要的作用。

表1 各种污染物的来源及其影响

2 清洗的目的

清洗的主要目的是去除印制板装配后印制板表面及元器件上残留的助焊剂、灰尘、汗渍和焊料渣等,从根本上消除因这些污染物造成的电路板漏电、电化学腐蚀等。

3清洗剂的选择

清洗剂是清洗过程中使用的材料。在清洗前,应选择合适的清洗剂和清洗方式,以便能在清洗时有效的去除污染物。对清洗剂的选择应遵循以下要求:

①表面张力小,溶解能力强,有良好的去污作用;②不能损伤被清洗元器件及表面防护材料;③清洗工艺简单,设备操作方便;④有良好的安全性,如无毒或低毒、不燃或不易燃、不易爆,低刺激性气味,符合环保要求;⑤清洗过程损耗小,用过的废液易于回收处理;⑥价格便宜。

4清洗方法

印制电路板组装件清洗的方法主要有以下几种:手工清洗、超声波清洗、气相清洗、水清洗和半水清洗。

手工清洗适用于少量或返修后印制电路组装件的清洗。手工清洗应将印制电路板组装件浸入盛有清洗溶剂的不锈钢容器中,用防静电毛刷反复刷洗需清洁的部位,然后在干净的清洗溶剂中再清洗一遍。清洗干净后用气枪将印制电路组装件逐个吹干。这种清洗方法效率比较低,一般不适用于高清洁度的要求。

超声波清洗所使用的清洗液一般是工业用无水乙醇,其清洗机理是空化效应。这种清洗方法具有效果全面、清洁度高、清洗速度快、一般不会破坏被清洗物表面等优点。但超声波清洗不能用于器件内部有电气节点的印制电路板的清洗。

气相清洗的工艺方法使用较为广泛,它采用气相清洗机对印制电路板组装件进行清洗。

这种清洗方法的机理是通过加热把无机气体激发到等离子态,气相物质就吸附在固体表面,被吸附的这些基团与固体表面分子反应生成产物分子,产物分子解析后形成了气相,反应残余物也随之脱离物件表面。这种清洗方法的优点是洁净度高,且不需要再干燥,但很难有效除去不溶或难溶性助焊剂残留物。

半水清洗是将有机溶剂清洗和水清洗组合起来的一种工艺方法,它使用含表面活性剂的水冲洗再用去离子水漂洗,是现今使用最广的一种清洗方法。这种清洗方法的优点有对水溶性污染物和树脂及油脂类清洗能力强、可兼容大多数金属和塑料及橡胶、废液可从废水中析出等,但清洗剂中的表面活性剂难以去除。

水清洗是采用水基清洗剂进行清洗的方法,它的應用范围很广,对清洗无机物和极性材料特别有效。这种清洗方法具有不燃烧、低毒性、成本低、适用范围广、清洗能力强等优点。但不适合高密度组装产品。

5 清洗的检验

清洗的检验有如下几种方法:目视检查、表面离子残留物测试、助焊剂残留物测试、表面绝缘电阻测试。

对于航空产品,目视检查印制板组装件表面应无残留物存在,离子残留物含量不大于1.56μg(NaC1)/cm2,助焊剂残留物总量不大于40μg/cm2,表面绝缘电阻不小于100MΩ。

6结束语

目前,印制电路板组装越来越趋向高密度,电子元器件越来越小型化,因此对清洗的要求越来越高。为了保证产品的质量,印制电路板组装件在焊后应选择合适的清洗工艺并严格的清洗。

参考文献:

[1]史建卫 电子工艺技术 , 2015年04期

[2] 印制电路组件装焊工艺与技术 李晓麟 北京:电子工业出版社 2011.9