简述注塑机应力板的设计

2020-06-11林灿峰肖后标

林灿峰 肖后标

(广船国际技术中心、电梯公司)

0 前言

随着塑料制品应用的范围越来越广,所涉及的行业越来越多,对塑料制品的质量要求越来越高,对注塑机生产的精度、效率、稳定性提出了更高的要求,而柱架作为注塑机的重要部件,对控制在注塑生产过程中因涨模引起的变形起着决定性的影响,为此研发一款能最大限度消除变形的应力板来提高注塑机生产精度显得尤为重要。

1 现有板结构及存在问题

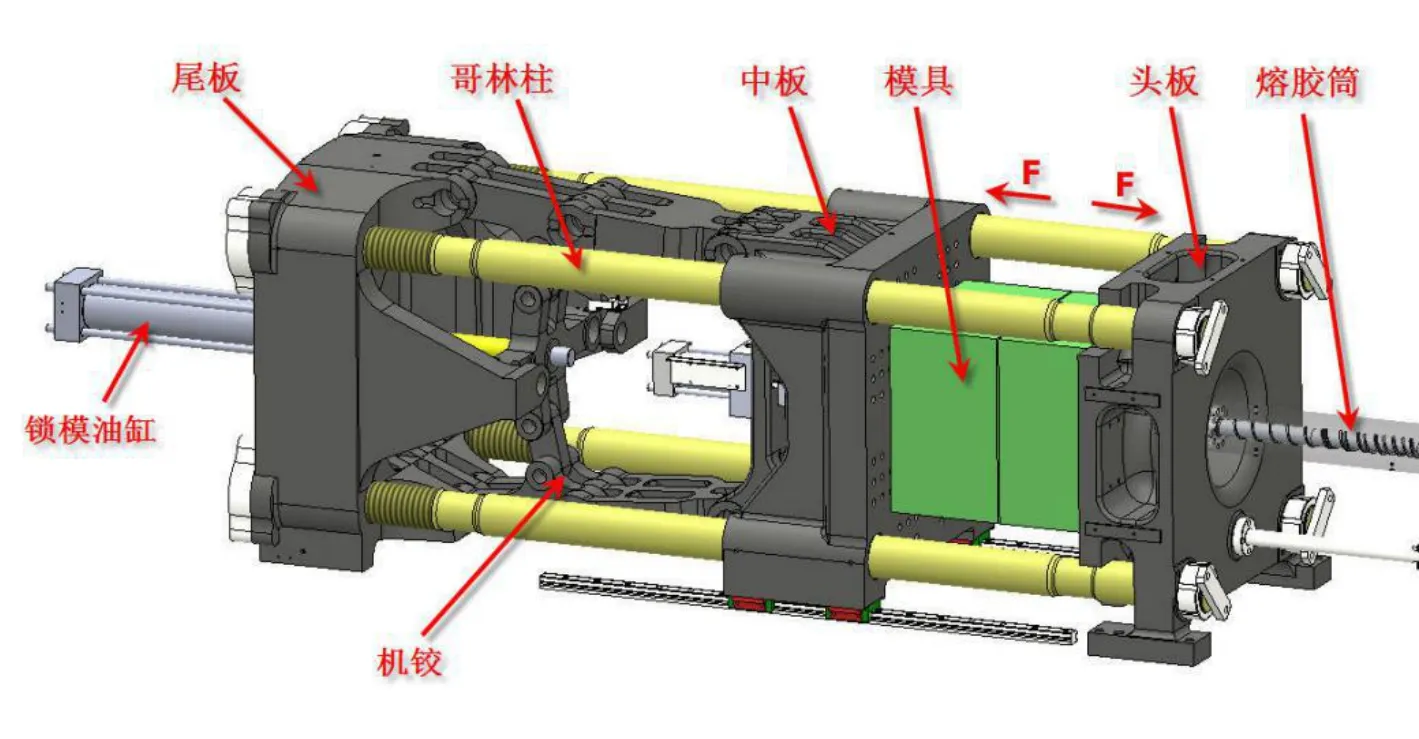

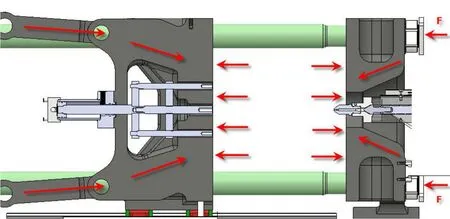

柱架的主要构成是由四根哥林柱、三大板、上下机铰以及锁模油缸与顶针油缸组成,其中三大板包含:头板、中板、尾板,哥林柱将三大板连接在一起,锁模油缸固定在尾板上,机铰将锁模油缸的力传递给中板,实现中板在哥林柱的轴线上来回运动,即开合模动作,而相对于同一套模具头板与尾板的位置是相对固定的,整体柱架结构的受力方式为内力方式,如图1 所示。

合模时,锁模油缸活塞杆伸出,机铰慢慢打直,中板向着头板方向移动,等机铰打直至死点位模具左右型腔被在机械锁的作用被紧密关闭,此时熔胶筒将高温熔胶料以高压高速射出至模具内腔,在0.4秒~1 秒之间充满整个模具内腔,此时模具内腔形成高压高温状态,在内高压的逼使下,引起模具左右型腔向外涨开,此时头板、中板必须要有足够的强度牢牢的压紧模具,使得模具不能往外涨开,熔胶料状态就像水一样,只要有一点点的间隙,它都会被高压逼出来,形成飞边,造成不良品,如图2 所示。

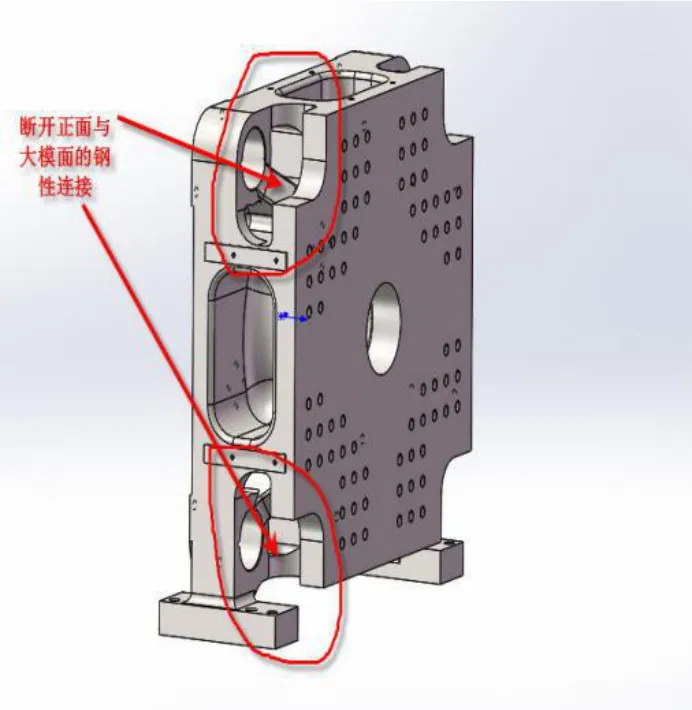

(1)现有板的结构

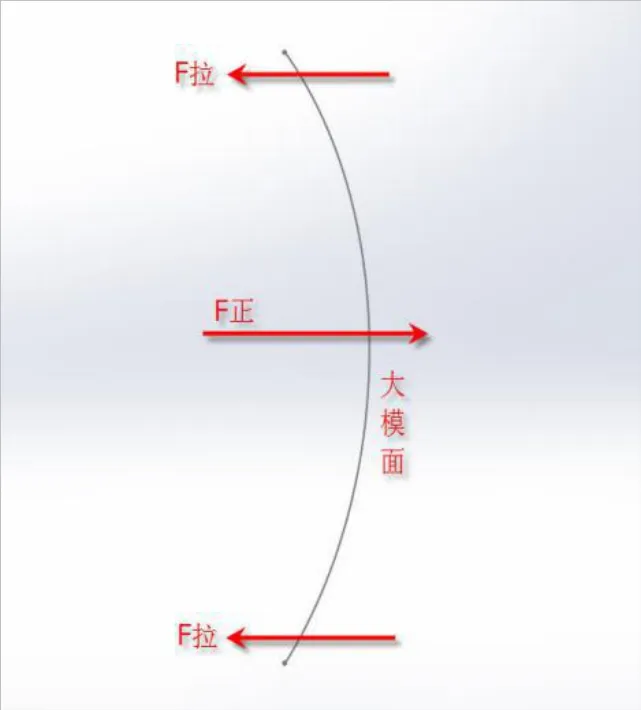

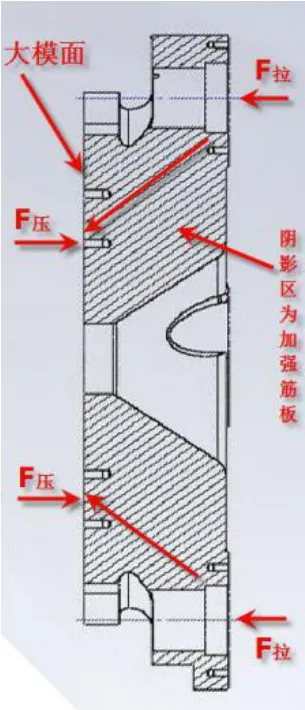

现有旧头板结构,大模面与正面(哥林柱施力面)是直接刚性连接,如图1,此时大模面与正面就如同一块厚板,当正面受到哥林柱施加的拉伸力(F 拉)后,会直接传递到大模面,同时大模面也受到模具的反作用力(F 压),使大模面发生弯曲变形,犹如一张纸被吊起四个角,中部往下垂,变形量放大来看就如同一个弧形的盆,见图3、图4 所示。

(2)现有板的受力情况

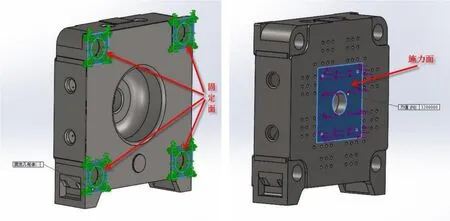

针对SNA320 机型旧头板进行分析,对其大模面(即施力面)上添加3200KN(320 吨)的正压力进行受力分析,如图5 所示,为旧头板结构的几何固定面以及施力面的设定。

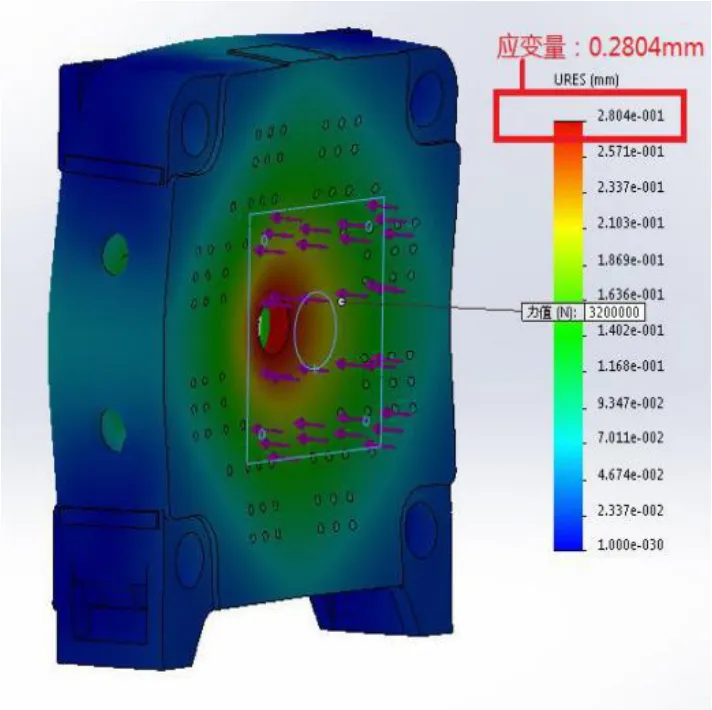

通过分析得出,旧头板结构的最大应变量为0.280mm,如图6 所示。

(3)存在问题

结合目前国内外对注塑成型设备产品所制定的行业标准,对柱架大模面的平面变形量考量标准为:小于哥林柱对角线长度的0.5~2/10000,如图7 所示,针对SNA320 机型旧头板数据进行分析,哥林柱对角线长度为1120.06,按照国内外制定标准,头板大模面的平面变形量最大应控制在0.224mm(1120.06 x 2/10000)之内,但从受力分析中得出,目前旧头板的大模面平面变形量为0.2804mm,已超出最大变形量0.224mm。因此,旧头板存在变形量大,不能满足高精度生产的需求。

2 应力板的构想

引起涨模的原因主要有2 方面:

一方面是哥林柱的屈服应力不足,不能固定死头板与中板的固定锁模位置,这种情况一般只会在大型或一出多的塑料制品模具用在不匹配的机型上时才会出现。

另一方面就是因为中板与头板的强度不足,在哥林柱的拉伸力以及模具的反作力下产生变形,使得模具有涨开的空间位置,这种情况如果简单的往中板与头板上加材料,使得中板与头板变得非常笨重,在一定程度上会使得变形量有所改善,但这种简单粗暴的改动并不会带来明显的改良效果,反而会使成本增加不少,为此必须得从结构上改变,通过力的转移达到控制变形量,应力板的出现就能达到质的改变。

图1 柱架结构示意图

图2 产品飞边图

图3 旧板受力分析图

图4 旧板变形示意图

应力板的设想就是模板结构按照应力分析特性进行合理规避等优化设计方案,使大模面平面度高,变形小,从而确保制品品质良好,也能确保模具变形小,延长模具使用寿命。

为了能使变形量尽可能的控制在正面,不传递至大模面,必须要改变哥林柱拉伸力(F 拉)的对大模面的直接传递方向,尽可能的使得F 拉力与模具的F 压力处于正对的水平方向上,减小大模面因F 拉力而产生弯曲应力变形,而切断正面与大模面的钢性连接就是正确的思路,如图8 所示。

正面与大模面断开了直接的钢性连接,当正面受到哥林柱拉伸力(F 拉)后,因为没有了钢性连接的存在,F 拉力只能往头板中部位置延伸,进而传递至大模面,如此一来,传递至大模面的F 拉力就与模具作用在大模面的F 压力正面碰上,避免了F 拉力对大模面四个角位产生的弯曲应变,大模面基本上保持一个高精度的平面度。如图9、图10 所示

3 方案验证(以头板作为分析)

为了能进一步确保应力板构想的可行性,落实到生产中,必须要对应力板的各方面参数及性能进行科学分析,主要以屈服应力以及应变量两方面进行。

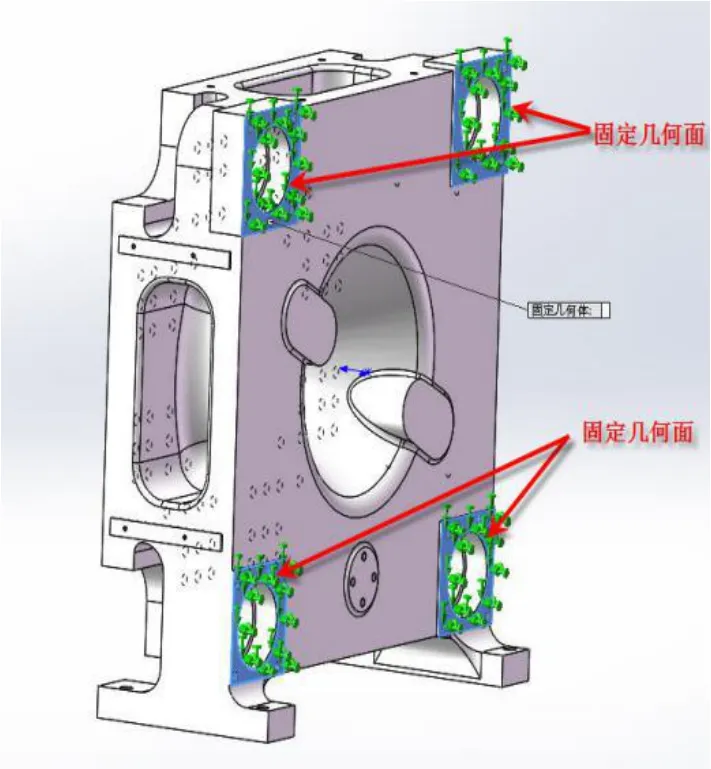

第一步:设定固定面,以哥林柱拉伸力施在头板上四个接触面为固定几何面,如图11 所示。

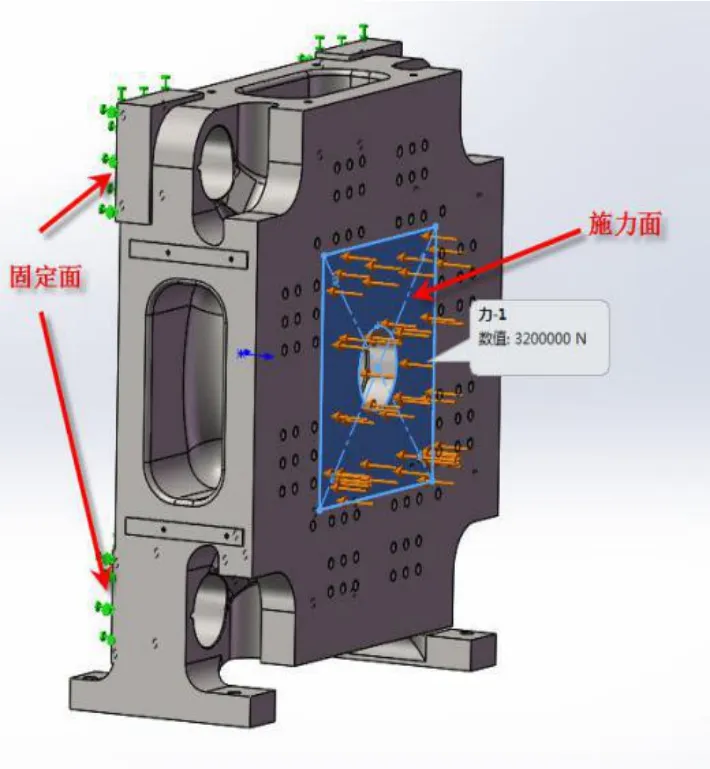

第二步:设定施力面,由于施力面与固定几何面是相对,所以设定模具与大模面接触面为施力面,在施力面上添加3200KN(320 吨)的正压力,如图12 所示。

图5 旧板施力位示意图

图6 旧板变形量示意图

图7 旧板模面示意图

图8 应力板结构图图

图9 应力板受力分析图

最大屈服力为217180kn/m²,如图13 所示。

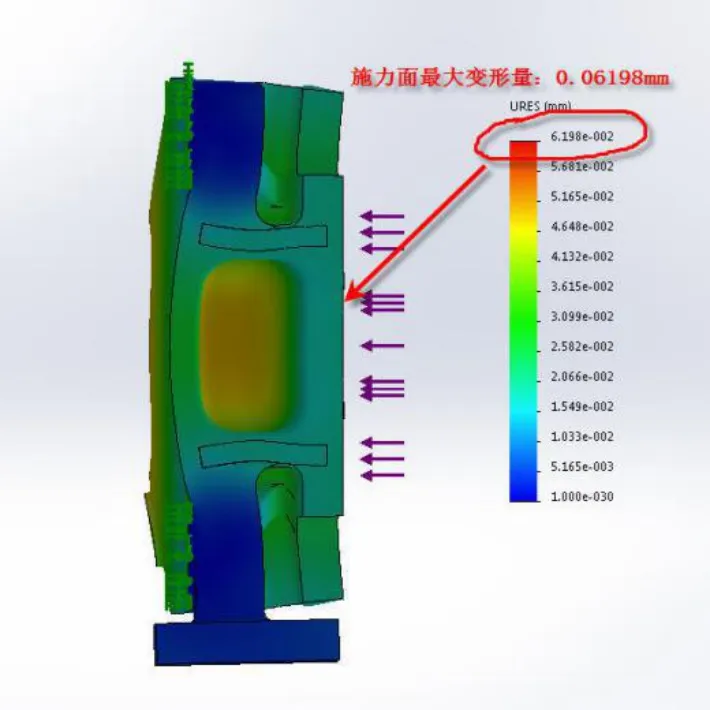

大模面最大的应变量为0.06198mm,如图14 所示。从分析的数据及变形量来看,基本上验正了应力板构想的正确性。

应力板的应变量为:0.06198mm,远远小于国内外行业标准要求的范围值0.224,通过应力板与旧板二者在相同条件进行的分析可得出,应力板的应变量仅为旧结构的22%,同时应力板的整体重量也比旧结构轻了7%。柱架的整体受力情况得到明显改善。

图10 应力板力传递示意图

图11 固定支点示意图

图12 施力位示意图

图13 应力板应力分析图

图14 应力板变形量示意图

图15 应力板柱架受力示意图

图16 应力板现场实物照

图17 应力板现场实物照

4 结束语

广船品牌注塑机的重要部件是柱架在同行业中突现出受力变型小、重量轻、加工便捷、款式新等优点,所设计的应力板重量相比较于老款,轻了7%,变型量仅为原来的22%,极大的改善了注塑产品在生产中因柱架受力变形而影响质量及生产效益等严重问题。