某高线轧机液压马达驱动系统故障分析

2020-06-11宋端阳

宋端阳, 吴 杰

(1.首钢长治钢铁有限公司轧钢厂, 山西 长治 046031;2.首钢长治钢铁有限公司设备处, 山西 长治 046031)

根据《首钢2019 年职业技能竞赛工作安排》,首钢长治钢铁有限公司(以下简称长钢)轧钢厂负责承办金属轧制工(线材)职业技能竞赛工作,为确保本次技能竞赛工作圆满完成,首钢长治钢铁有限公司轧钢厂制定了相应的工作方案。其中轧机轧辊转速约92~115 r/min,线速度约0.8~1.0 m/s 的功能实现是本次竞赛工作的首要关键任务,为此轧钢厂自主设计了轧机液压马达驱动系统来驱动精轧机(线材)实现轧机轧辊转速的要求。

1 故障现象

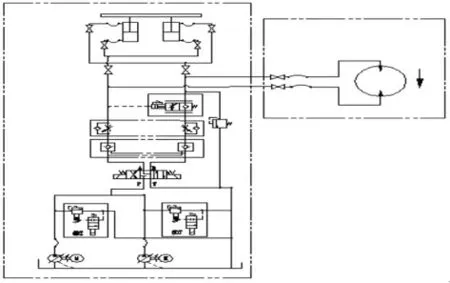

轧机液压马达驱动系统整体组装完毕后,在首钢长治钢铁有限公司轧钢厂一车间精轧机上进行空载试验时出现液压喷油故障,经检查为马达轴封损坏造成的液压油泄漏。出现故障的马达为某进口品牌马达,空载试验不足5 min,远未达到使用寿命,且马达的工作压力远低于最高许用压力。因此初步确定马达轴封的突然损坏为液压系统配置设计不合理造成的。图1 为轧机液压马达驱动系统。

图1 轧机液压马达驱动系统

2 系统工作原理

轧机液压马达驱动系统液压工作原理如图2 所示,动力源及控制阀组使用的轧机保护罩液压系统。马达选用轧钢厂现有库存备件,有进、出油口,无泄油口。马达管路通过螺纹连接三通接头、高压球阀、高压软管等,快速搭建起了轧机液压马达驱动系统。

图2 轧机液压马达驱动系统液压原理图

3 原因分析及解决措施

3.1 马达液压控制原理检查及解决措施

对于无泄油口的马达其回油口附近有压力要求,马达的转速调节应采用进油节流。查该液压马达样本手册要求回油最大压力不高于0.8 MPa,从液压原理图2 中可以发现,马达的回油在管路中流经节流阀、单向阀、换向阀,局部阻力大。同时马达转速(流量)控制采用回油节流,使马达回油管路产生背压,液压控制原理存在严重错误,需对马达液压控制原理(即精轧机保护罩液压控制原理)进行改进变更。

轧机保护罩液压控制原理如下页图3 所示,从控制原理图中可以看出,保护罩液压缸的保压定位依靠阀2(叠加单向阀)进行控制,运行速度依靠阀3(叠加回油单向节流阀)进行控制,阀5 对保护罩液压缸有杆腔压力进行过压保护。

图3 中阀4 为某品牌的FD 阀,有流量限制和保压定位作用,在B 通道与阀2 保压定位功能重叠。FD 阀主要用来防止负载荷引起的液压缸或马达“失控”,也可作为防破裂阀。在保护罩液压系统中,将该阀安装在A 通道(液压缸的无杆腔)上更加合理,同时可以取消阀2。保护罩液压系统的液压泵采用某品牌的CY 系列斜盘式轴向柱塞泵,变量控制方式采用S(手动流量调节)方式,通过调节柱塞泵斜盘角度,可以在保护罩液压缸与液压马达之间选取一个合理的运行速度,从而省去液压控制系统中的阀3。改进后的保护罩液压控制原理图如图4 所示。

图3 精轧机保护罩液压控制原理

图4 改进后的轧机液压马达驱动系统液压工作原理图

3.2 回油管路压力计算及解决措施

由于使用的马达没有泄油口,改进后的轧机液压马达驱动系统必须对马达回油管路压力进行计算。

3.2.1 回油管路压力计算

3.2.1.1 流速计算

本系统中,马达的排量为400 mL/r,回油管使用的是DN12 mm 高压软管,则马达回油管的通流面积:

通过回油管的液压油流速(按方案要求的转速最大值进行计算):

从计算数据可知,马达工作时回油管内的流速非常高。油液在管路中的适宜速度,最大为3 m/s[1],而该系统的回油管液压油流速远大于此数值。使得马达的工作环境相当恶劣。

3.2.1.2 压力计算

1)管路压力损失。

由液压系统的回油流速可看出本系统为高流速系统,液压油在管路内的流动状态为紊流。紊流状态下管路压力损失表现为沿程压力损失和局部压力损失之和,即:

式中:ΔP1为回油管路压力损失,Pa;ΔPf为沿程压力损失,Pa;ΔPr为局部压力损失,Pa;λ 为摩阻系数;ρ为液压油密度,kg/m3;l为流经管道长度,m;d为管道内径,m;ν 为流体流速,m/s;ξ 为局部阻力系数。

该段油管的长度为20 m,摩阻系数为0.031,局部阻力系数取为1.5,液压油密度为850 kg/m3,速度取6.79 m/s。

则回油管路上的压力损失根据公式(1)可得:2)阀的压力损失。

由设计转速可得流经控制阀组的液压油流量为46 L/min。从产品手册上可查知,在此流量下的压降ΔP2约为0.3 MPa。

则回油路上的压力总损失:

即马达的回油压力为1.4 MPa,这对马达来说是相当危险的。

3.2.2 解决措施

针对马达回油管路压力高的情况,可以 采用以下措施进行解决。

1)增大回油管径,合理布置管路。

2)将马达的回油管直接接回油箱,减小回油阻力。

3)竞赛方案要求的轧机轧辊转速92~115 r/min,尽量取小值。

轧机液压马达驱动系统的管路设计采用拆装方便的设计理念,马达回油管直接接油箱需采取切割、焊接作业,所以我们按方案1 进行了改动,依据现有库存将马达回油管由DN12 mm 改为DN25 mm。同时现场调整柱塞泵的斜盘角度,经多次试验,最终长钢将马达的转速调整在约100 r/min。

4 结语

采取上述措施后,再次进行试验验证。马达在空载和带载(铅棒轧制)工况下均能运转正常,没有出现轴封损坏的情况,并且随后的运行中也未有漏油现象的出现。通过合理变更液压控制原理,正确的管路分析计算和合理得当的改进措施,保证了轧机液压马达驱动系统的稳定运行,为首钢集团公司在首钢长钢公司轧钢(线材)比赛的圆满顺利做好基础保证。