成都市某末端乡镇污水处理站技术改造及调试经验

2020-06-11张睿

张睿

(四川泽力环保管理咨询有限公司 四川成都 610000)

1 项目概况

成都市某乡镇末端污水处理站始建于2007年,属于小流域末端处理临时设施,受建厂投资、背景的影响,在设计和施工阶段有很多缺陷,该站上游来水不光为居民生活用水,还含有大量小作坊排放的工业废水。因此进水浓度波动较大,且经常超出设计标准,出水中氨氮、去除率有时达不到20%、TP去除率达不到50%,2018年通过技术改造及调整运行,旨在提高氨氮、总磷去除效率。

1.1 设计处理水量、进水浓度、出水标准与处理工艺

1.1.1 设计水量、进水浓度

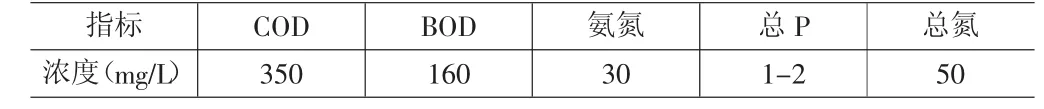

设计处理能力为3000t/d,主要指标设计进水浓度见表1。

表1 设计进水浓度

可见,该站设计进水浓度总,COD、氨氮均符合生活污水常见浓度,但总磷设计值不是很合理。

1.1.2 出水标准

出水需达到城镇污水处理厂污染物排放标准(GB 18918—2002)中的一级A类标准。即COD≤50mg/L、BOD≤10mg/L、氨氮≤5(8)mg/L、TP≤0.5mg/L、总氮≤15mg/L。

1.1.3 设计处理工艺

该站采用流化床为主体工艺,工艺流程图如下:

图1 工艺流程

渠道污水通过闸门拦截并经人工格栅、机械格栅去除大块垃圾、悬浮物、漂浮物后自流进入集水池,污水在集水池内短暂停留后经潜污泵提升进入生物流化床与生物滤池复合式污水处理系统进行曝气生物处理,降解和去除污水中的大部分COD、BOD、氨氮等污染物,水体中溶解氧通过鼓风机房供风获得,生物滤池出水自流进入平流沉淀池进行泥水分离,平流沉淀池上清液自流进入砂滤池过滤,过滤后出水进入紫外线消毒渠进行消毒处理,消毒后出水经明渠超声波流量计计量后达标排放。平流沉淀池中产生的污泥排入污泥池,少量污泥回流,剩余污泥经板框压滤机脱水干化处理,脱水干化污泥外运规范化处置。

1.2 实际处理量、实际进水浓度和运行情况

1.2.1实际处理量与实际进水浓度

该站2017年实际处理量在冬季时为2000t/d,夏季为3200t/d。实际进水浓度见表2。

表2 进水浓度

通过表2可见站内实际进水浓度均超过设计进水浓度,尤其是在冬季枯水季节,部分指标超过设计进水浓度两倍以上。

1.2.2 运行情况

该站长期以来COD、BOD基本能稳定达标运行,但TP、氨氮、总氮出水经常超过设计排放标准,有时氨氮、总磷去除率达不到20%,出水感官发黄和悬浮物较多。

1.2.3 原因分析

通过长时间在运行中查找原因以及对设计图纸的查看、现场测量构筑物实际尺寸、核算设备参数、工艺分析和进水水质化验等,发现原因主要有以下几点:

(1)进水原因。

进水浓度超过设计浓度。

(2)设计原因。

①调节池。

根据经验,调节池停留时间需在4-8h,但站内实际仅为1h,不能起到进水调节作用,尤其是对于该站进水浓度长时间偏高的情况。

②缺氧池。

缺氧池停留时间为3.8h,相对于该站进水浓度过短,且缺少搅拌装置,缺氧池污泥大部份沉积于底部,不能与污水充分接触反应。当中间渠道混合液进行回流时,该回流的回流比在3:1,回流量大导致缺氧池污泥进入曝气池中,增加了曝气池的负荷。同时缺氧池的缺陷也直接影响了总氮的去除率。

③曝气池。

曝气池停留时间为6.3h,停留时间无问题。但原有曝气池填料不能达到设计预期效果,运行中实际采用的活性污泥法运行,剩余污泥量较原设计大,且污泥大部分堆积在生物滤池无法及时排出,导致曝气池内活性污泥浓度高,老化严重。同时曝气池采用穿孔曝气管,溶解氧利用效率低,曝气池溶解氧低,不利于节能降耗。

④沉淀池。

该站沉淀池从水流走向来看为平流沉淀池,停留时间2.5h,表面负荷为0.86m3/(m·h),设计规范选择范围为1-1.5m3/(m·h),实际较规范偏小,同时沉淀池底部并未做有排泥坡度。

⑤无总P去除工艺段。

常规总P去除工艺需厌氧释放P,好氧吸附P,站内无厌氧工艺段,设计为加药除磷,通过长时间的运行,发现当加药浓度控制在120mg/L时,总磷去除效果仍不是很理想,最高去除率仅能达到50%,同时也带来了后段沉淀池的负荷,出水悬浮物较多。

(3)设备原因。

①原有回转式风机为四台,风量为5m3/s,即便全部开启,经计算也达不到实际进水浓度所需风量,曝气池溶解氧时常在1以下。

②原有压滤机为板框压滤机,压滤效率低,导致排泥频次受影响。

2 技术改造

针对站内存在的问题,在经过多年运行查找问题及原因后,在充分利用现有设施的情况下,为了提高站内污水处理效率(主要为氨氮和悬浮物),进行了以下技术改造:

2.1 更换风机

将原有四台回转式风机更换为三台,单台风量为11m3/s。

2.2 更换压滤机

将原有板框压滤机更换为带式压滤机,提高污泥压滤效率,确保能及时排放剩余污泥。

2.3 增加生物滤池排泥系统

针对大量污泥堆积在生物滤池,一定程度上导致曝气池污泥浓度高,在在生物滤池内增加了污泥回流、排放系统,解决了曝气池排泥问题。

3 技术改造后效果

3.1 技术改造后初期情况

技术改造后初期仍有超标情况发生,出水悬浮颗粒较多。通过对进水和工艺进一步分析,寻找影响硝化菌生长的因素和引起悬浮物较多的原因以及对除磷剂进行选择试验,发现主要问题在于:

3.1.1 影响氨氮去除效率的原因

(1)PH对硝化细菌的影响。

进水pH为在6~6.5之间,通过曝气池后,pH值降低至6以下,这部分出水在中间渠道回流进入缺氧池再进入曝气池,造成曝气池pH值低于6,抑制了硝化细菌生长。

(2)硝化细菌的培养。

通过增加生物滤池排泥设施,虽解决了污泥浓度问题,但调试初期硝化细菌的生长需要长时间的泥龄,曝气池在调试初期SRT较低,硝化细菌还未生成便进入生物滤池后通过排泥排出。

3.1.2 出水悬浮物问题

中间渠道未及时排泥,底部沉积污泥厌氧颗粒上浮后沉降性差,造成出水悬浮物较多。

3.1.3 TP去除剂的选择

通过采购三家总磷去除剂来进行对本站进水的对比试验,均发现效果不为理想,有两家水变黄,且总磷基本无去除效果,另一家加药成本较高,估算约为10元/t。故不考虑外购总磷去除剂成品。

3.2 解决办法

针对调试运行中出现的问题,站内进一步采取了一下工艺调整:

3.2.1 改变回流操作

停止中间渠道往缺氧池的回流,确保硝化细菌生长所需要的碱度。

3.2.2 增加曝气池污泥回流

增加生物滤池至曝气池的污泥回流系统,提高曝气池SRT。

3.2.3 中间渠道沉积污泥排放

排放中间渠道底部沉积污泥,避免污泥长时间沉积在中间渠道底部而引起的厌氧上浮。

3.2.4 TP去除药剂的搭配

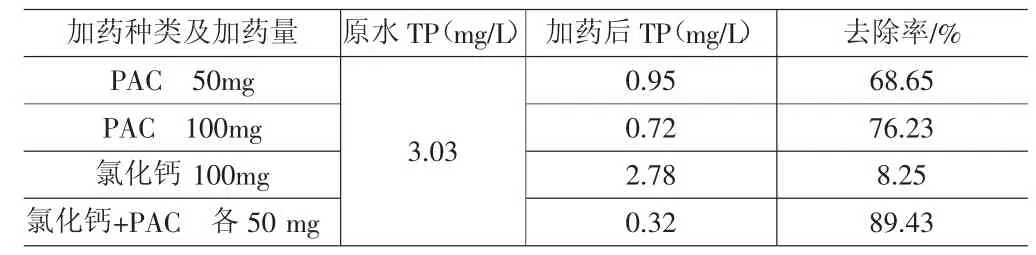

进一步通过实验室实验,选择PAC、无水氯化钙的作为总磷去除剂,来进行效果对比。

表3 总磷去除试验结果

可见,对本站污水中总磷的去除,单独加PAC或氯化钙效果均不为理想,但当PAC与氯化钙混合投加时,总磷去除效果最好,且无水氯化钙较PAC便宜,也能节约运行成本。

4 结论

站内通过技术改造和调试运行中采取的进一步措施,现站内氨氮出水在进水氨氮浓度为60mg/L以内时能长时间的稳定达标,去除率在95%以上,出水清澈,对于偶尔的氨氮出水异常时,出水采用折点加氯法也能控制氨氮的稳定达标、总磷经过PAC和氯化钙混合加药,也能稳定达标。但对于其他指标如总氮等因原设计施工原因,仍不能达到理想的去除效率,如要提高这些指标的去除效率,将需新建构筑物和对现有构筑物进行大面积的改造,因此本次技术改造未考虑,待下次业主部门大修整改时考虑。本站本次的技术调整和改造,费用低,周期短,为在不改变现有构筑物的情况下进行,有效的提高了氨氮、TP、悬浮物的去除效率,可为运行中存在同类问题的污水处理厂需进一步发挥功效而资金受限时的技术改造提供参考。